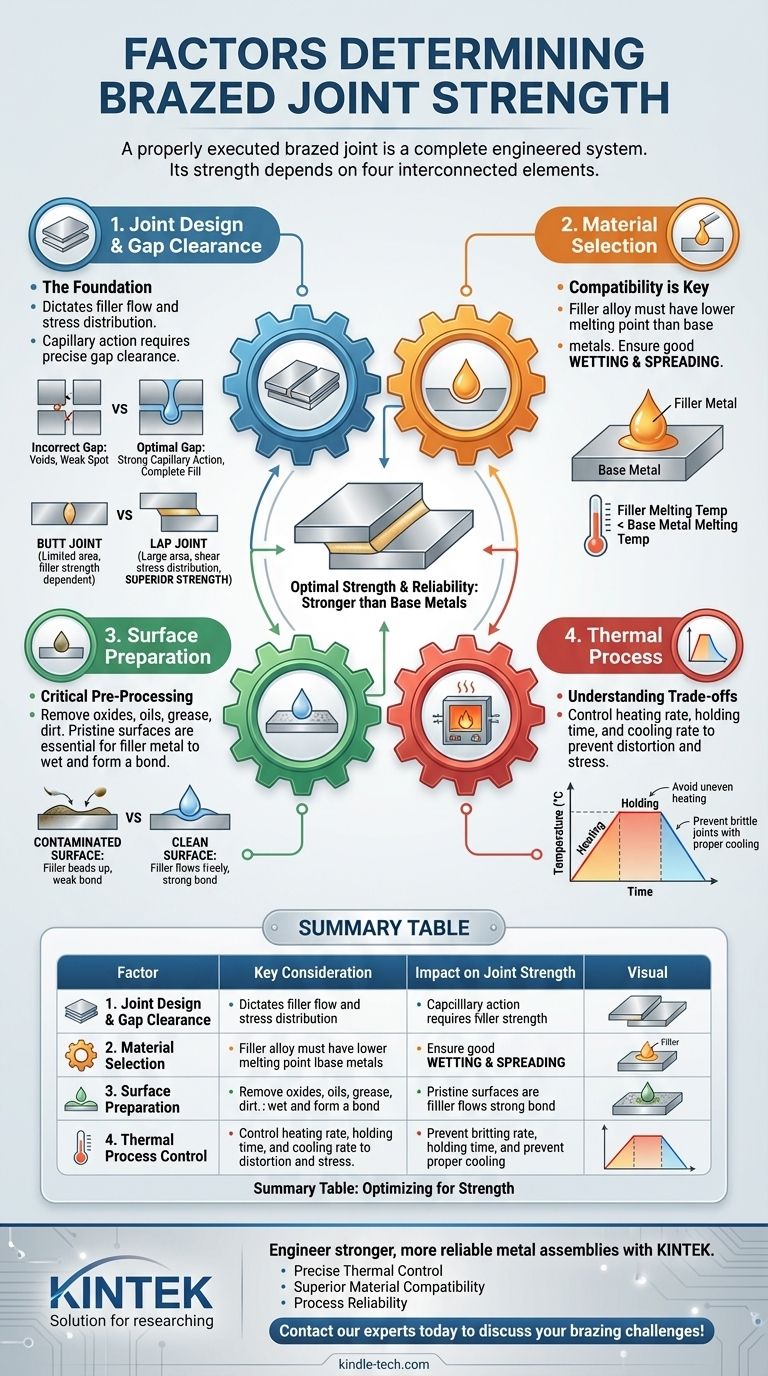

Die Festigkeit einer Hartlötverbindung wird nicht von einem einzelnen Faktor bestimmt, sondern von der präzisen Ausführung eines gesamten Systems. Obwohl eine korrekt gelötete Verbindung stärker sein kann und sollte als die verbundenen Metalle, ist diese Festigkeit das Ergebnis der sorgfältigen Kontrolle von vier miteinander verbundenen Elementen: der physikalischen Auslegung der Verbindung, der Auswahl der Materialien, der Sauberkeit der Oberflächen und des thermischen Prozesses, der zum Erhitzen und Abkühlen verwendet wird.

Eine ordnungsgemäß ausgeführte Hartlötverbindung ist ein komplettes technisches System. Ihre Festigkeit übertrifft oft die der Grundwerkstoffe, aber dieses Ergebnis ist nur möglich, wenn die Verbindungsgeometrie, die Materialverträglichkeit, die Oberflächenvorbereitung und die thermische Verarbeitung als zusammenhängende Einheit gesteuert werden.

Die Grundlage: Verbindungsdesign und Spaltmaß

Die physikalische Geometrie der Verbindung ist der erste und wichtigste Faktor. Sie bestimmt, wie das Lot fließen wird und wie sich die Belastung über die Verbindung verteilt.

Das Prinzip der Kapillarwirkung

Hartlöten beruht auf der Kapillarwirkung, um das geschmolzene Lot in den engen Spalt zwischen den beiden Grundwerkstoffen zu ziehen. Die Stärke dieser Wirkung wird direkt durch den Abstand zwischen den Oberflächen, bekannt als Spaltmaß, gesteuert.

Ein falsches Spaltmaß verhindert, dass das Lot die Verbindung vollständig ausfüllt, wodurch Hohlräume und Schwachstellen entstehen, die unter Belastung zum Versagen neigen.

Definition des optimalen Spalts

Das Erreichen des korrekten Spalts erfordert eine präzise mechanische Bearbeitung. Das ideale Maß ist keine einzelne Zahl, sondern hängt vom Lot, den Grundwerkstoffen und der Länge der Überlappung ab.

Dieser Spalt muss klein genug sein, um eine starke Kapillarwirkung zu fördern, aber groß genug, um dem Lot und dem Flussmittel (falls verwendet) zu ermöglichen, frei durch den gesamten Verbindungsbereich zu fließen.

Überlappungsverbindungen gegenüber Stumpfverbindungen

Für maximale Festigkeit ist eine Überlappungsverbindung (Überlappstoß) weitaus besser geeignet als eine Stumpfverbindung. Die Festigkeit einer Stumpfverbindung wird durch die Festigkeit des Lotes selbst und die geringe Verbindungsfläche begrenzt.

Eine Überlappungsverbindung hingegen erzeugt eine viel größere Oberfläche für die Verbindung. Durch die Überlappung der Teile wird die Last als Scherspannung über diese größere Fläche übertragen, was zu einer deutlich festeren und dauerhafteren Verbindung führt.

Materialauswahl: Grundwerkstoffe und Lot

Die chemische und metallurgische Verträglichkeit zwischen den Grundwerkstoffen und dem Lot ist grundlegend für die Bildung einer starken Verbindung.

Verträglichkeit ist der Schlüssel

Die Hartlotlegierung muss eine deutlich niedrigere Schmelztemperatur aufweisen als die zu verbindenden Grundwerkstoffe. Dies stellt sicher, dass die Grundwerkstoffe ihre strukturelle Integrität behalten und während des Erwärmungsprozesses nicht schmelzen oder sich verformen.

Die Rolle des Lotmetalls

Die Hauptaufgabe des Lotmetalls besteht darin, bei seiner festgelegten Temperatur zu schmelzen und sich dann gleichmäßig über die Verbindungsflächen zu benetzen und auszubreiten. Gute „Benetzung“ deutet auf eine starke molekulare Anziehung zwischen dem geschmolzenen Lot und dem festen Grundmetall hin, was für eine durchgehende, porenfreie Verbindung unerlässlich ist.

Kritische Vorverarbeitung: Oberflächenvorbereitung

Keine Prozesskontrolle kann eine kontaminierte Oberfläche ausgleichen. Die Sauberkeit der Verbindungsflächen wirkt sich direkt auf die Fähigkeit des Lotes aus, das Material zu benetzen und eine starke metallurgische Verbindung einzugehen.

Entfernung von Oxiden und Verunreinigungen

Alle Oberflächen müssen absolut sauber und frei von Ölen, Fetten, Schmutz und Oxidfilmen sein. Metalloxide, die sich auf Oberflächen wie Aluminium natürlich bilden, sind ein Haupthindernis für die Benetzung und müssen chemisch (z. B. mit einer alkalischen Lösung) oder mechanisch entfernt werden.

Das Ziel: Eine makellose Oberfläche

Das Ziel ist es, eine Oberfläche zu schaffen, die chemisch empfänglich für das geschmolzene Lot ist. Ohne diesen makellosen Zustand perlt das Lot ab, anstatt zu fließen, was zu einer unvollständigen und katastrophal schwachen Verbindung führt.

Verständnis der Kompromisse und Prozesskontrolle

Selbst bei perfektem Design und perfekter Vorbereitung wird die endgültige Festigkeit durch die Kontrolle des thermischen Zyklus bestimmt.

Das Spalt-Dilemma: Zu weit vs. Zu eng

Ein Spalt, der zu weit ist, stört die Kapillarwirkung und führt zu großen Hohlräumen und unzureichender Lotverteilung. Ein Spalt, der zu eng ist, kann verhindern, dass das Lot überhaupt in die Verbindung eindringt, wodurch die Verbindung „ausgehungert“ wird. Dies ist ein kritischer Parameter, der optimiert werden muss.

Probleme bei der thermischen Kontrolle: Erhitzen und Abkühlen

Die Aufheizrate, Haltezeit und Abkühlrate sind entscheidende Variablen. Zu schnelles oder ungleichmäßiges Erhitzen kann thermische Spannungen und Verformungen des Bauteils verursachen. Zu langes Halten bei Temperatur kann die Grundwerkstoffe beschädigen. Zu schnelles Abkühlen kann Restspannungen einführen, die die Verbindung spröde machen.

Prozessoptimierung

Faktoren wie die spezifische Aluminiumlegierung, das Vakuum (beim Vakuumlöten) und die Lotmarke beeinflussen das ideale thermische Profil. Es gibt keine universelle Einstellung; diese Parameter müssen durch Experimente optimiert werden, um die beste Kombination für Ihre spezifische Anwendung zu finden.

Die richtige Wahl für Ihre Anwendung treffen

Ihr endgültiger Ansatz sollte von Ihrem Hauptziel geleitet werden. Die Prinzipien des Hartlötens sind konstant, aber Ihr Fokus kann sich je nach dem gewünschten Ergebnis verschieben.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Zuverlässigkeit liegt: Priorisieren Sie eine Überlappungsverbindung mit großer Überlappung und investieren Sie stark in Prozesse, die eine absolut saubere Oberfläche und einen präzise kontrollierten Spalt gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Konzentrieren Sie sich darauf, einen hochgradig wiederholbaren Prozess für die Oberflächenvorbereitung zu schaffen, und automatisieren Sie den thermischen Zyklus, um die Konsistenz von Teil zu Teil zu gewährleisten.

- Wenn Sie Fehlfunktionen von Verbindungen beheben: Beginnen Sie Ihre Untersuchung mit den beiden häufigsten Übeltätern – unsachgemäßem Verbindungsspalt und unzureichender Oberflächensauberkeit –, bevor Sie zu den thermischen Prozessparametern übergehen.

Durch die systematische Kontrolle dieser Faktoren gehen Sie vom bloßen Verbinden von Metallen zum Konstruieren einer Verbindung über, die stärker ist als die Teile selbst.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegung | Auswirkung auf die Verbindungsfestigkeit |

|---|---|---|

| Verbindungsdesign & Spalt | Optimaler Spaltabstand für Kapillarwirkung; Verwendung von Überlappungsverbindungen gegenüber Stumpfverbindungen. | Bestimmt den Lotfluss und die Spannungsverteilung. Falscher Spalt erzeugt Schwachstellen. |

| Materialauswahl | Lot muss einen niedrigeren Schmelzpunkt haben und mit den Grundwerkstoffen kompatibel sein. | Gewährleistet eine ordnungsgemäße Benetzung und eine durchgehende, porenfreie metallurgische Verbindung. |

| Oberflächenvorbereitung | Vollständige Entfernung von Ölen, Fetten, Schmutz und Oxidfilmen. | Entscheidend dafür, dass sich das Lot gleichmäßig benetzt und ausbreitet. Kontamination führt zu Abperlen und Versagen. |

| Thermische Prozesskontrolle | Präzise Steuerung von Aufheizrate, Haltezeit und Abkühlrate. | Verhindert Bauteilverformung, Schäden am Grundwerkstoff und spröde Verbindungen durch Restspannung. |

Konstruieren Sie stärkere, zuverlässigere Metallbaugruppen mit KINTEK.

Ob Ihre Priorität maximale Verbindungsfestigkeit, Konsistenz bei der Massenproduktion oder die Fehlerbehebung bestehender Mängel ist, die richtige Ausrüstung und die richtigen Verbrauchsmaterialien sind entscheidend. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für präzise thermische Prozesse und Materialfügeanwendungen.

Unsere Expertise kann Ihnen helfen, die vier Schlüsselfaktoren für eine perfekte Lötung zu optimieren:

- Präzise thermische Kontrolle: Erreichen Sie die exakten Heiz- und Kühlprofile, die Ihre spezifischen Materialien erfordern.

- Überlegene Materialverträglichkeit: Zugang zu den richtigen Loten und Flussmitteln für Ihre Grundwerkstoffe.

- Prozesszuverlässigkeit: Gewährleistung wiederholbarer Ergebnisse Charge für Charge.

Lassen Sie uns Ihren Prozess stärken. Kontaktieren Sie noch heute unsere Experten, um Ihre Hartlötprobleme und -ziele zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist Vakuumlöten? Der ultimative Leitfaden zum Fügen hochreiner Metalle

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Was sind einige Anwendungen des Hartlötens? Verbinden Sie ungleiche Metalle mit starken, dichten Verbindungen

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Benötigt Löten Hitze? Ja, sie ist der Katalysator für die Schaffung starker, dauerhafter Verbindungen.