Im Kern sind die fünf grundlegenden Wärmebehandlungsprozesse für Metalle Glühen, Normalisieren, Härten, Anlassen und Einsatzhärten. Jeder Prozess umfasst einen sorgfältig kontrollierten Heiz- und Kühlzyklus, um die innere Kristallstruktur eines Metalls gezielt zu verändern. Diese Manipulation ermöglicht es Ihnen, seine mechanischen Eigenschaften – wie Härte, Zähigkeit und Duktilität – präzise auf die Anforderungen einer bestimmten Anwendung abzustimmen.

Wärmebehandlung ist keine einzelne Aktion, sondern ein Werkzeugkasten zur Steuerung der Mikrostruktur eines Metalls. Das grundlegende Ziel ist es, den kritischen Kompromiss zwischen Härte (Widerstand gegen Verschleiß und Verformung) und Zähigkeit (Widerstand gegen Bruch) zu steuern.

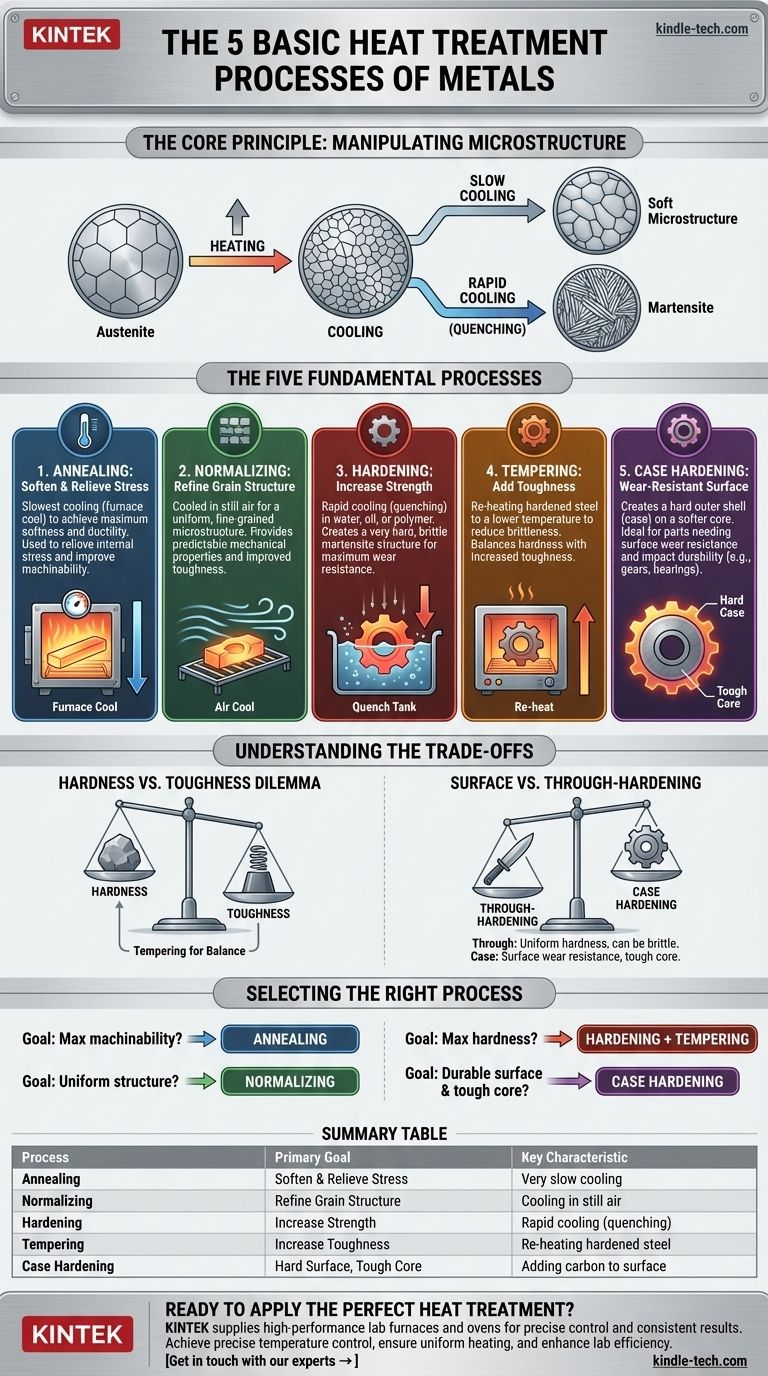

Das Grundprinzip: Manipulation der Mikrostruktur

Alle Wärmebehandlungsprozesse wirken, indem sie die innere Kornstruktur des Metalls, bekannt als seine Mikrostruktur, verändern. Durch das Erhitzen von Stahl beispielsweise ändern Sie seine Kristallstruktur in eine Form namens Austenit, die Kohlenstoff lösen kann.

Wie Sie es aus diesem Zustand abkühlen, bestimmt die endgültige Mikrostruktur und damit seine Eigenschaften. Langsames Abkühlen ermöglicht weiche, duktile Strukturen, während schnelles Abkühlen (Abschrecken) die Struktur in einem sehr harten, spröden Zustand namens Martensit einfängt.

Die fünf grundlegenden Prozesse

Jeder grundlegende Prozess verwendet ein einzigartiges Heiz- und Kühlprofil, um ein bestimmtes Ergebnis zu erzielen.

1. Glühen: Zum Erweichen und Spannungsabbau

Glühen ist ein Prozess, der verwendet wird, um ein Metall so weich und duktil wie möglich zu machen. Dies geschieht oft, um innere Spannungen aus früheren Arbeiten (wie Kaltumformung) abzubauen, die Bearbeitbarkeit zu verbessern oder es für die weitere Formgebung vorzubereiten.

Der Prozess beinhaltet das Erhitzen des Metalls auf eine bestimmte Temperatur, das "Halten" bei dieser Temperatur für eine festgelegte Zeit und dann das sehr langsame Abkühlen, oft indem es im ausgeschalteten Ofen belassen wird. Dieses langsame Abkühlen ermöglicht es der Mikrostruktur, sich in ihrem weichsten, stabilsten Zustand zu bilden.

2. Normalisieren: Zur Verfeinerung der Kornstruktur

Normalisieren ähnelt dem Glühen, weist jedoch einen entscheidenden Unterschied in der Abkühlgeschwindigkeit auf. Sein Hauptziel ist es, eine gleichmäßigere und feinkörnigere Mikrostruktur zu erzeugen, die im Vergleich zu einem geglühten Teil vorhersagbarere mechanische Eigenschaften und eine verbesserte Zähigkeit bietet.

Nach dem Erhitzen und Halten wird das Metall aus dem Ofen genommen und an ruhender Luft abgekühlt. Diese schnellere Abkühlgeschwindigkeit (im Vergleich zur Ofenabkühlung) führt zu einem etwas härteren und festeren Material als ein vollständig geglühtes, jedoch mit weniger inneren Spannungen als ein unbehandeltes Teil.

3. Härten: Zur Erhöhung der Festigkeit

Härten wird verwendet, um die Festigkeit und Verschleißfestigkeit eines Metalls zu erhöhen. Bei Stählen geschieht dies, um maximale Härte zu erreichen.

Der Prozess beinhaltet das Erhitzen des Stahls zur Bildung von Austenit, gefolgt von einem schnellen Abkühlprozess, dem Abschrecken. Das Metall wird typischerweise in Wasser, Öl oder eine Polymerlösung getaucht. Dies "friert" die Mikrostruktur in der harten, spröden Martensit-Form ein.

4. Anlassen: Zur Erhöhung der Zähigkeit

Ein gehärtetes Teil ist für die meisten praktischen Anwendungen oft zu spröde; es hat eine hohe Festigkeit, aber eine sehr geringe Schlagfestigkeit. Anlassen ist ein sekundärer Prozess, der unmittelbar nach dem Härten durchgeführt wird, um diese Sprödigkeit zu reduzieren und die Zähigkeit zu erhöhen.

Das gehärtete Teil wird auf eine viel niedrigere Temperatur (unterhalb der Härtetemperatur) wiedererhitzt und für eine bestimmte Zeit gehalten. Dieser Prozess baut einen Teil der inneren Spannungen ab und ermöglicht es dem spröden Martensit, sich in eine haltbarere Mikrostruktur umzuwandeln, wodurch Härte und Zähigkeit ausgeglichen werden.

5. Einsatzhärten: Für eine verschleißfeste Oberfläche

Einsatzhärten (oder Oberflächenhärten) erzeugt ein Bauteil mit zwei unterschiedlichen Zonen: einer sehr harten, verschleißfesten Außenschale (dem "Rand") und einem weicheren, zäheren inneren Kern. Dies ist ideal für Komponenten wie Zahnräder oder Lager, die Oberflächenverschleiß widerstehen und gleichzeitig Stoßbelastungen standhalten müssen.

Es gibt viele Methoden, aber eine gängige ist das Aufkohlen, bei dem ein kohlenstoffarmer Stahl in einer kohlenstoffreichen Atmosphäre erhitzt wird. Kohlenstoff diffundiert in die Oberfläche, die dann abgeschreckt und angelassen wird. Das Ergebnis ist eine kohlenstoffreiche (harte) Oberfläche und ein kohlenstoffarmer (zäher) Kern.

Die inhärenten Kompromisse verstehen

Die Wahl eines Wärmebehandlungsprozesses ist immer ein Abwägen konkurrierender Eigenschaften. Kein einzelner Prozess ist universell "der Beste".

Das Dilemma Härte vs. Zähigkeit

Dies ist der kritischste Kompromiss in der Metallurgie. Wenn Sie die Härte eines Metalls (seine Fähigkeit, Kratzern und Eindrücken zu widerstehen) erhöhen, verringern Sie fast immer seine Zähigkeit (seine Fähigkeit, Energie zu absorbieren und Brüchen zu widerstehen).

Eine vollständig gehärtete, unangelassene Stahlfeile ist extrem hart, würde aber beim Herunterfallen zerspringen. Ein vollständig geglühtes Stück Stahl ist sehr zäh und duktil, aber zu weich, um eine Schneide zu halten. Anlassen ist der Prozess, der speziell darauf ausgelegt ist, das optimale Gleichgewicht zwischen diesen beiden Eigenschaften für eine gegebene Anwendung zu finden.

Oberflächenhärten vs. Durchhärten

Die Entscheidung zwischen Einsatzhärten und Durchhärten (Härten des gesamten Teils) hängt vollständig von der Funktion des Bauteils ab.

Durchhärten eignet sich für Werkzeuge wie Klingen oder Gesenke, die eine gleichmäßige Härte erfordern. Es kann jedoch große Bauteile anfälliger für sprödes Versagen machen. Einsatzhärten ist überlegen für Teile, die sowohl Oberflächenverschleiß als auch Stoßbelastungen ausgesetzt sind, wie z. B. eine Nockenwelle, da es einen duktilen Kern bewahrt, der Stöße absorbieren kann.

Den richtigen Prozess für Ihr Ziel auswählen

Ihre Wahl der Wärmebehandlung sollte von den endgültigen Leistungsanforderungen des Bauteils bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Bearbeitbarkeit und Umformbarkeit liegt: Verwenden Sie Glühen, um das Metall vor nachfolgenden Operationen so weich und spannungsfrei wie möglich zu machen.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen und vorhersagbaren Struktur liegt: Verwenden Sie Normalisieren, um die Korngröße zu verfeinern und konsistente Eigenschaften vor einem abschließenden Härteprozess zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Verwenden Sie Härten gefolgt von Anlassen, um eine hohe Festigkeit zu erreichen und gleichzeitig die endgültige Zähigkeit so einzustellen, dass Sprödigkeit verhindert wird.

- Wenn Ihr Hauptaugenmerk auf einer dauerhaften Oberfläche mit einem zähen, schlagfesten Kern liegt: Verwenden Sie Einsatzhärten, um ein Bauteil mit doppelten Eigenschaften zu schaffen, das für seine Umgebung optimiert ist.

Durch das Verständnis dieser grundlegenden Prozesse können Sie ein Standardmetall in ein Hochleistungsmaterial verwandeln, das für eine bestimmte Aufgabe entwickelt wurde.

Zusammenfassungstabelle:

| Prozess | Primäres Ziel | Hauptmerkmal |

|---|---|---|

| Glühen | Erweichen & Spannungsabbau | Sehr langsames Abkühlen (Ofenabkühlung) |

| Normalisieren | Kornstruktur verfeinern | Abkühlen an ruhender Luft |

| Härten | Festigkeit & Härte erhöhen | Schnelles Abkühlen (Abschrecken) |

| Anlassen | Zähigkeit erhöhen | Wiedererhitzen von gehärtetem Stahl |

| Einsatzhärten | Harte Oberfläche, zäher Kern | Kohlenstoffzugabe zur Oberfläche (z.B. Aufkohlen) |

Bereit, die perfekte Wärmebehandlung auf Ihre Materialien anzuwenden?

Die präzise Steuerung, die für Prozesse wie Glühen, Härten und Anlassen erforderlich ist, hängt von zuverlässigen, hochleistungsfähigen Laborgeräten ab. KINTEK ist spezialisiert auf die Lieferung von Öfen, Trockenschränken und Verbrauchsmaterialien, die Ihr Labor benötigt, um konsistente, wiederholbare Ergebnisse zu erzielen.

Wir helfen Ihnen:

- Präzise Temperaturkontrolle zu erreichen für genaue Glüh- und Härtezyklen.

- Gleichmäßiges Erhitzen zu gewährleisten, entscheidend für das Normalisieren und Einsatzhärten.

- Die Effizienz und Sicherheit Ihres Labors zu verbessern mit langlebiger, zuverlässiger Ausrüstung.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Anwendungen zur Metallwärmebehandlung unterstützen und Ihre Materialergebnisse verbessern können.

Nehmen Sie Kontakt mit unseren Experten auf →

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Welche der folgenden Sicherheitsausrüstungen kann Ihnen helfen, das Einatmen schädlicher chemischer Dämpfe zu vermeiden? Wählen Sie den richtigen Atemschutz für Ihr Labor

- Warum wird ein Magnetrührer im Sol-Gel-Verfahren für MWCNTs/TiO2 verwendet? Gewährleistung einer überlegenen Nanokomposit-Gleichmäßigkeit

- Was ist die Funktion eines Hochleistungs-Labortrockenschranks bei der Herstellung von CoCeBa-Katalysatoren? Gewährleistung der Vorläuferstabilität

- Was sind die wichtigsten technischen Überlegungen für die Verwendung von Quarzwollstopfen? Optimieren Sie Ihre spektroskopische Reaktionszelle

- Erfolgt Sputtern im Vakuum? Entdecken Sie, wie Vakuum eine überlegene Dünnschichtabscheidung ermöglicht

- Welche Faktoren beeinflussen die Wärmebehandlung von Stahl? Meistern Sie den Prozess für überragende Materialeigenschaften

- Wie lagern Sie Biomassepellets? Schützen Sie die Kraftstoffqualität und gewährleisten Sie die Sicherheit durch ordnungsgemäße Lagerung

- Was ist die Funktion von Labor-Hochtemperaturöfen? Beherrschen Sie die Steuerung der hydrothermalen Biomassekonvertierung