Die Bestimmung des Asche- und Mineralstoffgehalts eines Materials ist ein grundlegender Maßstab für dessen Qualität, Zusammensetzung und Reinheit. Diese einfache Analyse, bei der der anorganische Rückstand gemessen wird, der nach vollständigem Verbrennen einer Probe verbleibt, liefert wichtige Einblicke in die nicht brennbaren Bestandteile. Sie dient als entscheidender Kontrollpunkt, um sicherzustellen, dass Materialien die erforderlichen Spezifikationen erfüllen und frei von unerwünschten anorganischen Verunreinigungen sind.

Die Ascheanalyse misst mehr als nur Rückstände; sie ist ein entscheidendes Werkzeug zur Qualitätskontrolle, das den gesamten anorganischen Gehalt quantifiziert – seien es essentielle Mineralien, funktionelle Füllstoffe oder schädliche Verunreinigungen –, um die Integrität und Zusammensetzung eines Produkts anhand seiner Konstruktionsstandards zu überprüfen.

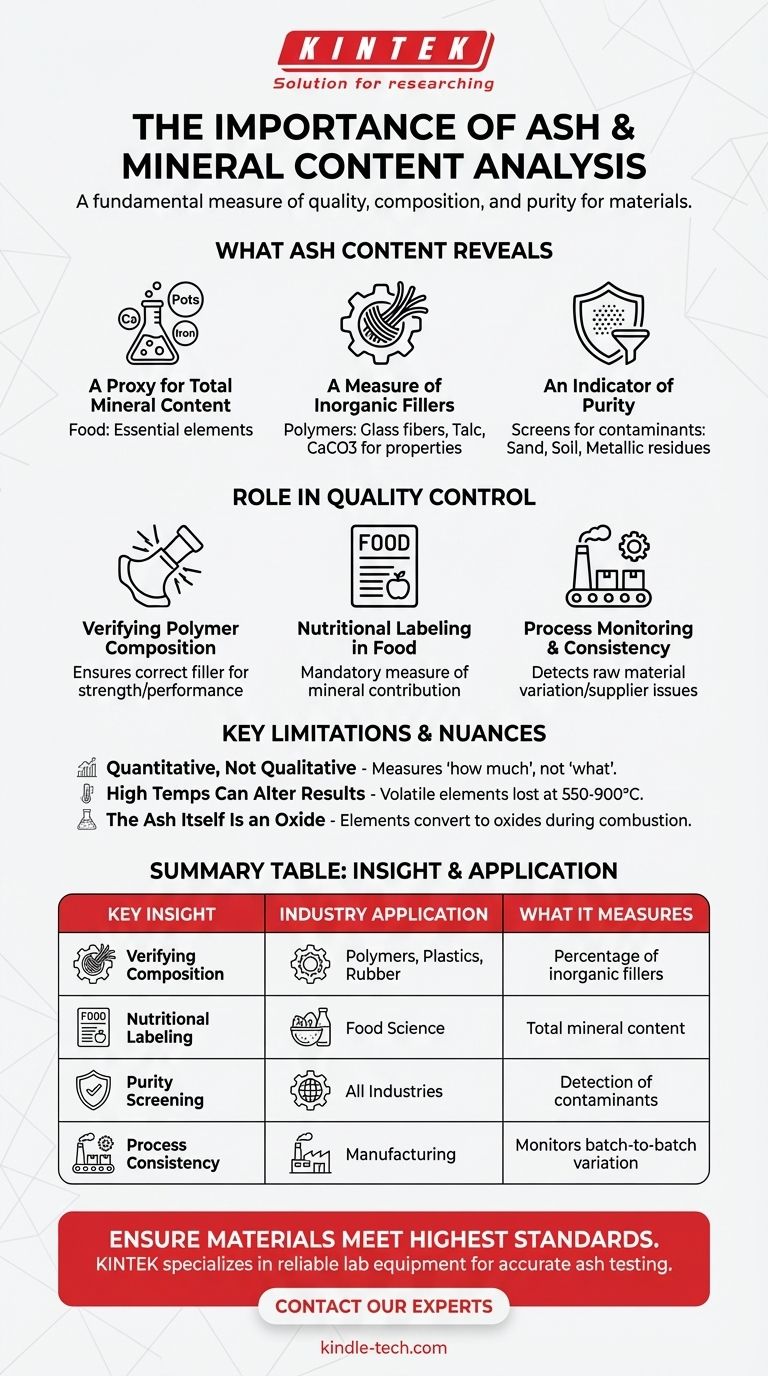

Was der Aschegehalt tatsächlich aussagt

Die Ascheprüfung ist ein Prozess der thermischen Zersetzung, der die organischen und anorganischen Anteile einer Probe trennt. Das Verständnis dessen, was dieser Rückstand darstellt, ist der Schlüssel zur Interpretation der Ergebnisse.

Ein Stellvertreter für den gesamten Mineralstoffgehalt

Die „Asche“ ist der anorganische, nicht brennbare Teil der Probe. In Bereichen wie der Lebensmittelwissenschaft ist dieser Rückstand ein direkter Maßstab für den gesamten Mineralstoffgehalt – das Kalzium, Kalium, Eisen und andere essentielle Elemente, die nicht mit den organischen Kohlenhydraten, Fetten und Proteinen verbrennen.

Ein Maß für anorganische Füllstoffe

Bei industriellen Materialien wie Polymeren, Kunststoffen und Gummi werden oft absichtlich anorganische Verbindungen (Füllstoffe) hinzugefügt. Diese Füllstoffe, wie Glasfasern, Talkum oder Kalziumkarbonat, werden verwendet, um die physikalischen Eigenschaften des Materials, wie Steifigkeit und Festigkeit, zu modifizieren oder Kosten zu senken. Die Ascheanalyse bestätigt, dass der korrekte Prozentsatz dieses Füllstoffs vorhanden ist.

Ein Indikator für die Reinheit

Eine Ascheprüfung ist auch ein einfaches und effektives Screening-Tool zur Erkennung von Verunreinigungen. Ein unerwartet hoher Aschegehalt deutet oft auf das Vorhandensein anorganischer Verunreinigungen wie Sand, Erde, Schmutz oder metallische Rückstände von Verarbeitungsmaschinen hin.

Die Rolle der Ascheanalyse in der Qualitätskontrolle

In verschiedenen Branchen ist der Aschegehalt eine wichtige Kennzahl, um sicherzustellen, dass Produkte ihre Spezifikationen erfüllen. Ihre Bedeutung ergibt sich aus ihrer Vielseitigkeit als Kontrollpunkt für Zusammensetzung, Leistung und Sicherheit.

Überprüfung der Materialzusammensetzung bei Polymeren

Bei einem Kunststoffteil, das auf hohe Festigkeit ausgelegt ist, ist der Prozentsatz der verstärkenden Glasfaser entscheidend. Die Ascheprüfung bestätigt diesen Prozentsatz. Ist der Aschegehalt zu niedrig, kann das Teil zu schwach sein; ist er zu hoch, kann es zu spröde sein. Dies stellt sicher, dass das Endprodukt wie konstruiert funktioniert.

Nährwertkennzeichnung in der Lebensmittelwissenschaft

Der gesamte Aschegehalt ist ein obligatorischer Bestandteil der Nährwertanalyse für die Kennzeichnung von Lebensmitteln. Er liefert den Verbrauchern eine Angabe über den gesamten Mineralstoffbeitrag des Lebensmittels. Er kann auch ein Qualitätsmerkmal sein; beispielsweise könnte ein hoher Aschewert in Mehl auf eine Verunreinigung durch Erde hindeuten.

Prozessüberwachung und Konsistenz

Für Hersteller, die Rohstoffe verwenden, ist die Überwachung des Aschegehalts eingehender Chargen von entscheidender Bedeutung. Eine plötzliche Änderung des Aschewerts eines Rohstoffs kann auf ein Problem mit einem Lieferanten oder eine Änderung der Materialquelle hinweisen, was Korrekturmaßnahmen ermöglicht, bevor dies das Endprodukt beeinträchtigt.

Verständnis der Einschränkungen und Nuancen

Obwohl die Ascheanalyse leistungsstark ist, liefert sie kein vollständiges Bild. Die Anerkennung ihrer Grenzen ist für eine genaue Interpretation unerlässlich.

Es ist ein quantitativer, kein qualitativer Test

Ein Standard-Aschetest sagt Ihnen, wie viel anorganisches Material vorhanden ist, identifiziert aber nicht, welche spezifischen Mineralien oder Elemente dies sind. Er kann nicht zwischen einem nützlichen Mineral wie Kalzium und einem Schadstoff wie Blei unterscheiden. Dafür sind fortschrittlichere Techniken wie die Spektroskopie (z. B. ICP-OES) erforderlich.

Hohe Temperaturen können die Ergebnisse verändern

Einige anorganische Elemente können bei den sehr hohen Temperaturen (typischerweise 550–900 °C), die bei der Veraschung verwendet werden, flüchtig werden und verloren gehen. Beispielsweise können Chloride und einige Nitrate verdampfen, was zu einem Ergebnis führt, das den tatsächlichen Gesamtmineralgehalt leicht unterschätzt. Die spezifische Temperatur und Dauer der Testmethode sind für konsistente und genaue Ergebnisse entscheidend.

Die Asche selbst ist ein Oxid

Der Verbrennungsprozess ist eine Oxidation. Der zurückbleibende Rückstand besteht aus Oxiden der Elemente, nicht aus den Elementen in ihrer ursprünglichen Form. Beispielsweise wird Kalzium in einer Lebensmittelprobe im Asche zu Kalziumoxid umgewandelt. Diese chemische Veränderung ist ein inhärenter Bestandteil der Analyse.

Die richtige Wahl für Ihr Ziel treffen

Sie können die Ascheanalyse am effektivsten nutzen, indem Sie sie auf Ihr spezifisches Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Materialleistung liegt (z. B. Kunststoffe, Gummi): Verwenden Sie den Aschegehalt, um die präzise Beladung anorganischer Füllstoffe oder Verstärkungen zu überprüfen und sicherzustellen, dass das Produkt seine physikalischen und mechanischen Spezifikationen erfüllt.

- Wenn Ihr Hauptaugenmerk auf der Ernährungsanalyse liegt: Verwenden Sie den Aschegehalt als Standardmaß für den gesamten Mineralstoffgehalt für Kennzeichnungszwecke und als erste Qualitätsprüfung für Rohstoffe.

- Wenn Ihr Hauptaugenmerk auf der Prozessintegrität und Reinheit liegt: Überwachen Sie den Aschegehalt als schnellen und kostengünstigen Indikator für anorganische Verunreinigungen oder Schwankungen in Ihrer Lieferkette.

Letztendlich ist die Ascheanalyse ein grundlegendes und leistungsstarkes Diagnosewerkzeug, um zu bestätigen, dass ein Material tatsächlich genau das ist, was es sein soll.

Zusammenfassungstabelle:

| Wichtige Erkenntnis | Branchenanwendung | Was es misst |

|---|---|---|

| Überprüfung der Materialzusammensetzung | Polymere, Kunststoffe, Gummi | Prozentsatz anorganischer Füllstoffe (z. B. Glasfaser) |

| Nährwertkennzeichnung | Lebensmittelwissenschaft | Gesamter Mineralstoffgehalt zur Verbraucherinformation |

| Reinheitsprüfung | Alle Branchen | Erkennung anorganischer Verunreinigungen (z. B. Schmutz, Sand) |

| Prozesskonsistenz | Fertigung | Überwachung der Chargen-zu-Chargen-Schwankungen bei Rohmaterialien |

Stellen Sie sicher, dass Ihre Materialien die höchsten Standards für Qualität und Zusammensetzung erfüllen.

Die Analyse des Asche- und Mineralstoffgehalts ist ein Eckpfeiler einer effektiven Qualitätskontrolle. Ob Sie Lebensmittel entwickeln, Polymere konstruieren oder Rohstoffe überwachen – eine präzise Messung ist nicht verhandelbar.

KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien für eine genaue Ascheprüfung und -analyse. Unsere Lösungen helfen Ihnen, Füllstoffprozentsätze zu überprüfen, die Nährwertgenauigkeit sicherzustellen und Verunreinigungen mit Zuversicht zu erkennen.

Sind Sie bereit, Ihren Qualitätskontrollprozess zu verbessern? Kontaktieren Sie noch heute unsere Experten, um die perfekte Analysetechnik für die spezifischen Anforderungen Ihres Labors zu finden.

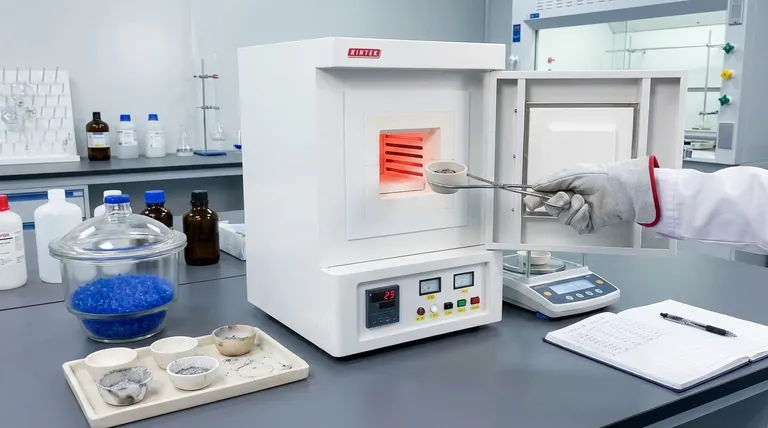

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was sind die Faktoren, die die Schmelzgeschwindigkeit beeinflussen? Meistern Sie den Wärmetransport für schnellere Ergebnisse

- Was beeinflusst den Schmelzpunkt einer Substanz? Entdecken Sie die Schlüsselfaktoren & Kräfte

- Wie verändern sich die Eigenschaften von Materialien durch die Wärmebehandlung? Härte, Festigkeit und Duktilität gezielt einstellen

- Welche Gefahr besteht bei der Verwendung eines Ofens? Schützen Sie Ihr Zuhause vor dem stillen Killer

- Wie beeinflusst Hitze die Festigkeit von Materialien? Die Wissenschaft der thermischen Degradation erklärt