In der additiven Fertigung und der Pulvermetallurgie sind die Hauptmethoden des Entbinderns die thermische, die Lösungsmittel- und die katalytische Entbinderung. Jede Technik dient dazu, das temporäre „Bindemittel“ zu entfernen, das Metall- oder Keramikpartikel zusammenhält, aber sie arbeiten nach unterschiedlichen chemischen und physikalischen Prinzipien und bieten deutliche Vorteile in Bezug auf Geschwindigkeit, Kosten und Anwendbarkeit.

Die Kernherausforderung beim Entbindern besteht nicht nur darin, das Bindemittel zu entfernen, sondern dies zu tun, ohne Spannungen, Risse oder Verformungen im fragilen Teil zu verursachen. Ihre Wahl der Methode ist ein kritischer Kompromiss zwischen Produktionsgeschwindigkeit, Kosten der Ausrüstung und der endgültigen Integrität Ihrer Komponente.

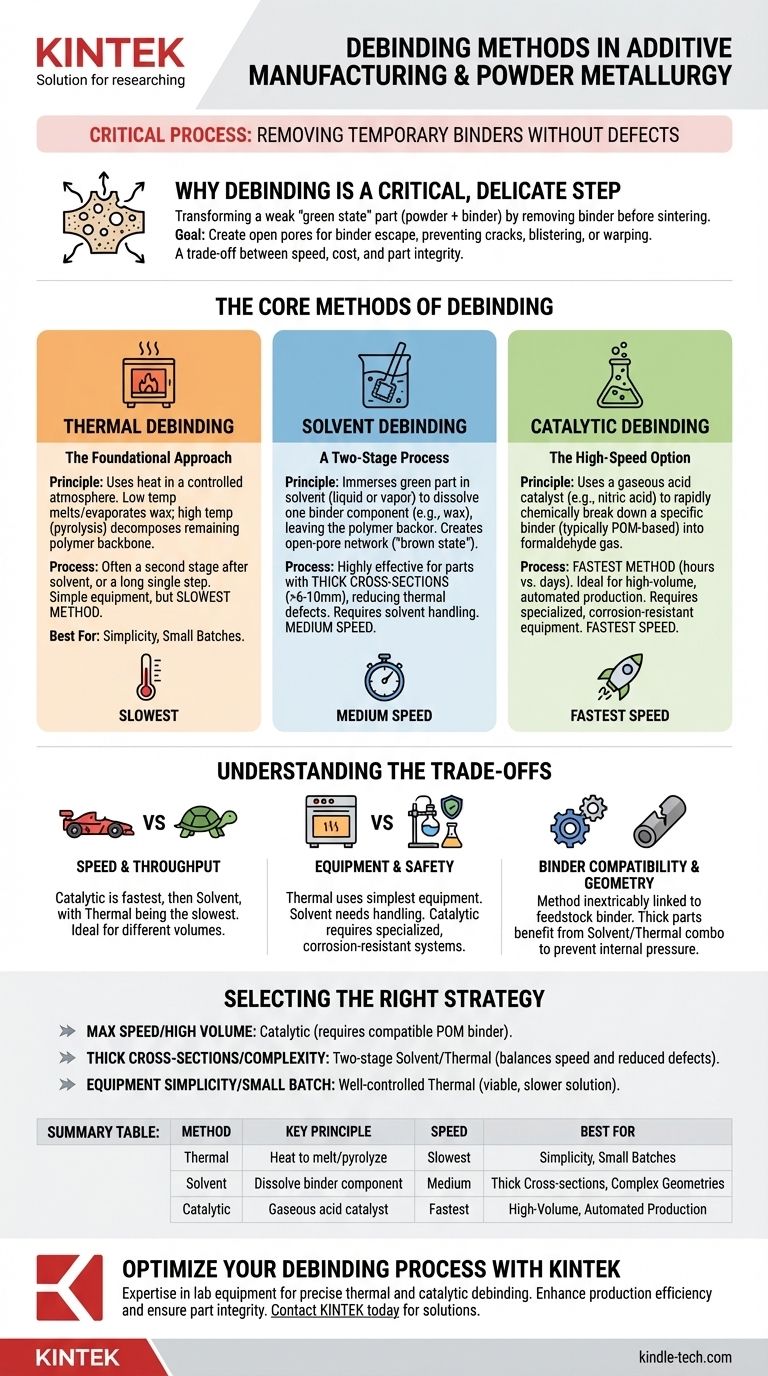

Warum das Entbindern ein kritischer, heikler Schritt ist

Nach der anfänglichen Formgebung, wie beim Metall-Spritzguss (MIM) oder Binder-Jetting, befindet sich die Komponente im „Grünzustand“. Sie besteht aus feinen Pulverpartikeln, die durch ein Polymerbindemittelsystem in Form gehalten werden.

Dieses Grünteil ist schwach und besitzt noch keine endgültigen Materialeigenschaften. Das Entbindern ist der Zwischenschritt vor dem Sintern (bei dem das Pulver erhitzt wird, um zu einem dichten Feststoff zu verschmelzen).

Das Ziel ist es, ein Netzwerk offener Poren im gesamten Teil zu erzeugen, damit das verbleibende Bindemittel entweichen kann, ohne einen inneren Druck aufzubauen. Wird dies unsachgemäß durchgeführt, kann das Teil Risse bekommen, Blasen werfen oder sich verziehen, was es unbrauchbar macht.

Die Kernmethoden des Entbinderns

Jede Methode zielt auf unterschiedliche Komponenten innerhalb des Bindemittelsystems ab, das oft eine sorgfältig konstruierte Mischung aus Wachsen und Polymeren ist.

Thermische Entbinderung: Der grundlegende Ansatz

Die thermische Entbinderung ist die unkomplizierteste Methode, die sich ausschließlich auf Hitze zur Entfernung des Bindemittels stützt. Der Prozess findet in einem Ofen mit präzise kontrollierter Atmosphäre statt.

Das Teil wird langsam durch mehrere Stufen erhitzt. Bei niedrigeren Temperaturen schmelzen Wachse und niedrigmolekulare Polymere und verdampfen. Bei höheren Temperaturen wird das verbleibende Polymergerüst durch Pyrolyse oder thermische Zersetzung entfernt.

Diese Methode ist oft die zweite Stufe in einem zweiteiligen Prozess (z. B. nach der Lösungsmittelentbinderung), kann aber auch als einzelner, wenn auch sehr langer, Schritt durchgeführt werden.

Lösungsmittelentbinderung: Ein zweistufiger Prozess

Die Lösungsmittelentbinderung entfernt einen erheblichen Teil des Bindemittels, indem das Grünteil in ein flüssiges Lösungsmittel oder Dampf getaucht wird. Dieses Lösungsmittel wird so gewählt, dass es eine Hauptkomponente des Bindemittelsystems (oft ein Wachs) auflöst, während eine andere (das Polymer „Gerüst“) intakt bleibt.

Dieser Prozess laugt das lösliche Bindemittel aus und erzeugt ein Netzwerk offener Poren im gesamten Teil. Das Teil, nun im „Braunzustand“, ist robuster und bereit für eine abschließende thermische Entbinderung und das Sintern.

Da es Fluchtwege schafft, ist diese Methode sehr effektiv für Teile mit dicken Querschnitten, da sie das Risiko von Defekten während der abschließenden thermischen Stufe reduziert.

Katalytische Entbinderung: Die Hochgeschwindigkeitsoption

Die katalytische Entbinderung ist ein chemischer Prozess, der einen gasförmigen Säurekatalysator, typischerweise Salpetersäure, verwendet, um das primäre Bindemittel schnell abzubauen.

Diese Methode erfordert ein spezifisches Bindemittelsystem, meist eines, das auf Polyoxymethylen (POM) basiert, auch bekannt als Polyacetal. Der Katalysator löst eine chemische Reaktion aus, die das POM schnell zu Formaldehyd depolymerisiert, welches dann aus dem Ofen abgeführt wird.

Dies ist die schnellste der drei Methoden und reduziert die Entbinderungszeiten von vielen Stunden oder Tagen auf nur wenige Stunden.

Die Kompromisse verstehen

Die Wahl der Entbinderungsmethode ist nicht willkürlich; sie wird durch das Ausgangsmaterial und die Produktionsprioritäten bestimmt.

Geschwindigkeit und Durchsatz

Die katalytische Entbinderung ist bei weitem die schnellste und eignet sich daher ideal für die automatisierte Massenproduktion. Die Lösungsmittelentbinderung ist deutlich schneller als ein reiner thermischer Prozess, aber langsamer als die katalytische. Die rein thermische Entbinderung ist die langsamste Methode.

Ausrüstung und Sicherheit

Die thermische Entbinderung verwendet die einfachste Ausrüstung – einen Ofen mit Atmosphärenkontrolle. Die Lösungsmittelentbinderung erfordert Geräte für die Handhabung und oft die Rückgewinnung chemischer Lösungsmittel. Die katalytische Entbinderung erfordert die spezialisierteste Ausrüstung, einschließlich korrosionsbeständiger Öfen und Systeme zur sicheren Handhabung gasförmiger Säuren.

Kompatibilität des Bindemittelsystems

Die Entbinderungsmethode ist untrennbar mit dem im Ausgangsmaterial verwendeten Bindemittel verbunden. Sie können keinen katalytischen Prozess auf ein Bindemittel anwenden, das nicht dafür ausgelegt ist. Die Wahl wird oft bei der Auswahl des Rohmaterials für den Prozess getroffen.

Teilegeometrie und Integrität

Bei Teilen mit sehr dicken Querschnitten (>6–10 mm) wird oft ein zweistufiger Lösungsmittel-/Thermoprozess bevorzugt. Die anfängliche Lösungsmittelstufe schafft effektiv Fluchtwege für Gase und verhindert den Aufbau von Innendruck, der während der thermischen Entfernung zu Rissen führen kann.

Die richtige Entbinderungsstrategie auswählen

Ihre Entscheidung sollte auf einem klaren Verständnis Ihrer betrieblichen Prioritäten und der physikalischen Einschränkungen Ihrer Teile beruhen.

- Wenn Ihr Hauptaugenmerk auf maximaler Geschwindigkeit und hohen Produktionsvolumen liegt: Die katalytische Entbinderung ist der Industriestandard, vorausgesetzt, Sie verwenden ein kompatibles POM-basiertes Ausgangsmaterial.

- Wenn Sie mit dicken Querschnitten oder komplexen Geometrien arbeiten: Ein zweistufiger Lösungsmittel-/Thermoprozess bietet eine zuverlässige Balance zwischen Geschwindigkeit und reduziertem Risiko von Teiledefekten.

- Wenn Ihr Hauptaugenmerk auf einfacher Ausrüstung oder Kleinserienproduktion liegt: Ein gut kontrollierter thermischer Entbinderungsprozess ist eine praktikable und effektive, wenn auch langsamere Lösung.

Letztendlich richtet sich die optimale Entbinderungsmethode nach den Merkmalen Ihres Teils und Ihren Produktionszielen im Einklang mit der grundlegenden Chemie der Bindemittelentfernung.

Zusammenfassungstabelle:

| Methode | Kernprinzip | Geschwindigkeit | Am besten geeignet für |

|---|---|---|---|

| Thermische Entbinderung | Erhitzen zum Schmelzen/Verdampfen/Pyrolyse des Bindemittels | Am langsamsten | Einfachheit, kleine Chargen |

| Lösungsmittelentbinderung | Auflösen der Bindemittelkomponente in Flüssigkeit/Dampf | Mittel | Dicke Querschnitte, komplexe Geometrien |

| Katalytische Entbinderung | Gasförmiger Säurekatalysator baut Bindemittel ab | Am schnellsten | Hohes Volumen, automatisierte Produktion |

Optimieren Sie Ihren Entbinderungsprozess mit KINTEK

Die Wahl der richtigen Entbinderungsmethode ist entscheidend für die Herstellung hochwertiger, fehlerfreier Teile. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Öfen und Systeme, die für zuverlässige thermische und katalytische Entbinderungsprozesse erforderlich sind.

Unsere Expertise hilft Laboren und Herstellern in der additiven Fertigung und Pulvermetallurgie, die Produktionseffizienz zu steigern und die Teileintegrität zu gewährleisten. Lassen Sie uns Ihnen helfen, die ideale Ausrüstung für Ihr spezifisches Bindemittelsystem und Ihre Produktionsziele auszuwählen.

Kontaktieren Sie KINTEK noch heute, um Ihre Entbinderungsprobleme zu besprechen und herauszufinden, wie unsere Lösungen Präzision und Zuverlässigkeit in Ihr Labor bringen können!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Welche Sicherheitsvorkehrungen gelten beim Hartlöten? Wesentliche Richtlinien für eine gefahrenfreie Verbindung

- Was ist der Zweck eines Laborofens? Präzise Hochtemperaturverarbeitung erreichen

- Wofür wird ein Ofen im Labor verwendet? Erschließen Sie die Materialtransformation für Ihre Forschung

- Was ist der thermische Entbinderungsprozess? Ein Leitfaden zur sicheren Binderentfernung für MIM & Keramik

- Was ist der Verwendungszweck einer digitalen Muffelofen? Kontaminationsfreie Hochtemperaturverarbeitung erreichen