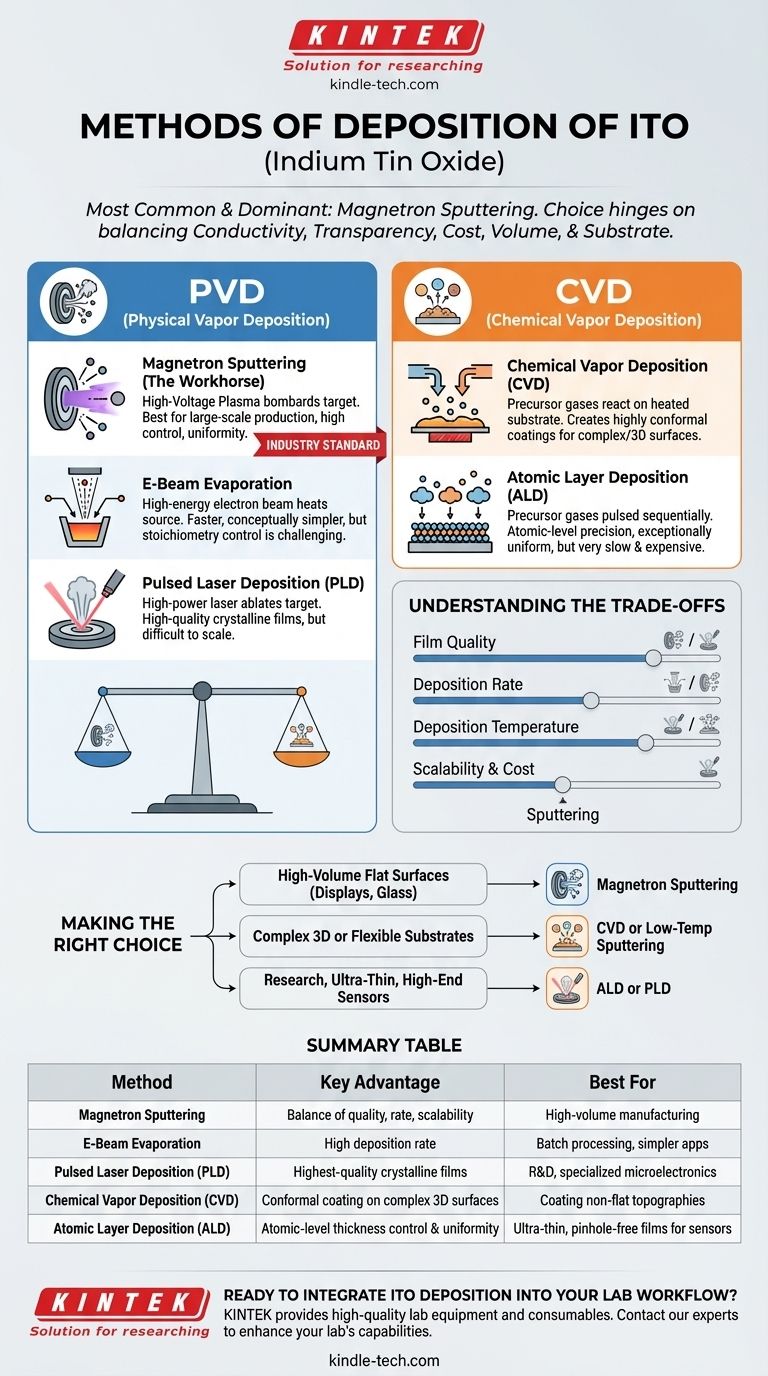

Zur Abscheidung von Indiumzinnoxid (ITO) ist das gängigste und industriell dominierende Verfahren das Magnetronsputtern. Obwohl auch andere Techniken wie Verdampfung, chemische Gasphasenabscheidung (CVD) und Atomlagenabscheidung (ALD) verwendet werden, bietet das Sputtern die beste Balance aus Filmqualität, Abscheidungsrate und Skalierbarkeit für die meisten kommerziellen Anwendungen, wie z. B. Displays und Touchscreens.

Die Wahl der Abscheidungsmethode für ITO besteht nicht darin, die eine „beste“ Technik zu finden, sondern darin, einen kritischen Satz von Kompromissen zu verstehen. Die Entscheidung hängt davon ab, die spezifischen Anforderungen an elektrische Leitfähigkeit, optische Transparenz, Kosten, Produktionsvolumen und Substrattyp auszugleichen.

Die zwei Säulen der Abscheidung: PVD und CVD

Fast alle ITO-Abscheidungstechniken fallen in zwei Hauptkategorien: Physical Vapor Deposition (PVD, Physikalische Gasphasenabscheidung) und Chemical Vapor Deposition (CVD, Chemische Gasphasenabscheidung). Das Verständnis dieser Unterscheidung ist der erste Schritt zur Auswahl der richtigen Methode.

PVD-Methoden nutzen physikalische Prozesse – wie Aufprall oder Erhitzen –, um ein festes ITO-Target in einen Dampf umzuwandeln, der sich dann im Vakuum auf einem Substrat niederschlägt. CVD-Methoden nutzen chemische Reaktionen zwischen Vorläufergasen, um den festen ITO-Film auf der Substratoberfläche zu bilden.

Physical Vapor Deposition (PVD): Der Industriestandard

PVD wird wegen seiner Fähigkeit bevorzugt, hochreine, dichte Filme mit ausgezeichneten Eigenschaften zu erzeugen.

Magnetronsputtern (Das Arbeitspferd) Dies ist die Standardmethode für die großtechnische Herstellung von ITO-beschichtetem Glas und Kunststoff. Ein Hochspannungsplasma wird verwendet, um auf ein keramisches ITO-Target zu bombardieren, wodurch Atome ausgestoßen werden, die sich auf dem Substrat niederschlagen.

Seine Dominanz beruht auf dem hohen Maß an Kontrolle über die Filmdicke, der Gleichmäßigkeit über große Flächen und den ausgezeichneten optoelektronischen Eigenschaften des resultierenden Films.

Elektronenstrahlverdampfung (E-Beam Evaporation) Bei dieser Methode erhitzt und verdampft ein energiereicher Elektronenstrahl ITO-Quellmaterial aus einem Tiegel im Vakuum. Der Dampf bewegt sich dann auf Sichtlinie und kondensiert auf dem Substrat.

Obwohl dies oft schneller und konzeptionell einfacher ist als das Sputtern, kann die präzise Kontrolle der Stöchiometrie (des Indium-Zinn-Verhältnisses) eine Herausforderung sein, was die Leistung des Films direkt beeinflusst.

Gepulste Laserabscheidung (PLD) PLD verwendet einen Hochleistungslaser, um ein rotierendes ITO-Target zu abzutragen und eine Plasmawolke zu erzeugen, die einen Film auf dem Substrat abscheidet.

Diese Methode wird hauptsächlich in Forschung und Entwicklung eingesetzt, um sehr hochwertige, kristalline Filme herzustellen. Sie lässt sich jedoch nur schwer auf die großflächige Produktion skalieren, was sie für die meisten kommerziellen Anwendungen unpraktisch macht.

Chemical Vapor Deposition (CVD): Für Präzision und Konformität

CVD baut Filme durch chemische Reaktionen von Grund auf auf und bietet einzigartige Vorteile für bestimmte Anwendungen.

Chemische Gasphasenabscheidung (CVD) Bei einem CVD-Prozess werden flüchtige Vorläufergase, die Indium, Zinn und Sauerstoff enthalten, in eine Reaktionskammer eingeleitet. Sie reagieren auf der Oberfläche eines erhitzten Substrats, um einen festen ITO-Film zu bilden.

Der Hauptvorteil von CVD ist die Fähigkeit, hochgradig konforme Beschichtungen zu erzeugen, die komplexe, nicht ebene oder 3D-Oberflächen gleichmäßig bedecken, wo sich Sichtlinien-PVD-Methoden nicht eignen würden.

Atomlagenabscheidung (ALD) ALD ist ein hochentwickeltes Untersegment von CVD, bei dem Vorläufergase nacheinander in die Kammer gepulst werden. Dies ermöglicht das Wachstum des Films mit atomarer Präzision, eine Monoschicht nach der anderen.

Diese Technik bietet eine beispiellose Kontrolle über die Dicke und erzeugt außergewöhnlich gleichmäßige, porenfreie Filme. Ihr Hauptnachteil ist, dass es sich um einen extrem langsamen und teuren Prozess handelt, weshalb er hochspezialisierten, hochwertigen Anwendungen vorbehalten bleibt.

Die Kompromisse verstehen

Keine einzelne Methode ist für jedes Szenario perfekt. Die richtige Wahl hängt vollständig von den Prioritäten Ihres Projekts ab.

Filmqualität vs. Abscheidungsrate

Sputtern bietet eine hervorragende Balance und erzeugt qualitativ hochwertige Filme zu kommerziell tragfähigen Raten. PLD kann die qualitativ hochwertigsten kristallinen Filme erzeugen, ist aber sehr langsam. Die Verdampfung ist schnell, kann aber die Filmqualität und Wiederholbarkeit beeinträchtigen.

ALD bietet die höchste Konformität und Dickenkontrolle, hat aber die langsamste Abscheidungsrate von allen, gemessen in Nanometern pro Stunde.

Abscheidungstemperatur

Das zu beschichtende Substrat ist ein entscheidender Faktor. CVD-Prozesse erfordern oft hohe Substrattemperaturen, was empfindliche Materialien wie flexible Polymere oder Kunststoffe beschädigen kann.

Viele PVD-Prozesse, insbesondere das Sputtern, können bei oder nahe Raumtemperatur durchgeführt werden, was sie ideal für temperaturempfindliche Anwendungen wie flexible Elektronik macht.

Skalierbarkeit und Kosten

Für die Massenproduktion von flachen Substraten (z. B. Displays, Solarmodule, architektonisches Glas) ist das Magnetronsputtern aufgrund seiner Skalierbarkeit und seines ausgereiften Ökosystems der unangefochtene Spitzenreiter.

CVD kann ebenfalls für die Produktion großer Mengen skaliert werden, aber die Kosten für Ausrüstung und Vorläufergase können höher sein. Die E-Beam-Verdampfung ist oft eine kostengünstigere Option für die Chargenverarbeitung, während PLD und ALD in der Regel die teuersten sind und für F&E oder Nischenprodukte reserviert bleiben.

Die richtige Wahl für Ihre Anwendung treffen

Das Endziel Ihrer Anwendung bestimmt die optimale Abscheidungsmethode.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung von ebenen Oberflächen wie Displays oder Smart Glass liegt: Magnetronsputtern ist der Industriestandard für seine Balance aus Qualität, Rate und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Topografien oder flexibler Substrate liegt: CVD oder Tieftemperatursputtern sind Ihre besten Optionen, um eine konforme Abdeckung zu erreichen, ohne das Substrat zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf Forschung oder der Herstellung ultradünner, perfekter Filme für hochmoderne Sensoren oder Mikroelektronik liegt: ALD oder PLD bieten die ultimative Präzision und Filmqualität und rechtfertigen ihre höheren Kosten und geringere Geschwindigkeit.

Das Verständnis dieser Kernkompromisse ermöglicht es Ihnen, die Abscheidungstechnik auszuwählen, die perfekt zu Ihren Material-, Leistungs- und Produktionszielen passt.

Zusammenfassungstabelle:

| Methode | Kategorie | Hauptvorteil | Am besten geeignet für |

|---|---|---|---|

| Magnetronsputtern | PVD | Balance aus Qualität, Rate und Skalierbarkeit | Massenfertigung (Displays, Glas) |

| E-Beam-Verdampfung | PVD | Hohe Abscheidungsrate | Chargenverarbeitung, einfachere Anwendungen |

| Gepulste Laserabscheidung (PLD) | PVD | Hochwertigste kristalline Filme | F&E, spezialisierte Mikroelektronik |

| Chemische Gasphasenabscheidung (CVD) | CVD | Konforme Beschichtung auf komplexen 3D-Oberflächen | Beschichtung nicht ebener Topografien |

| Atomlagenabscheidung (ALD) | CVD | Atomgenaue Dickenkontrolle & Gleichmäßigkeit | Ultradünne, porenfreie Filme für Sensoren |

Bereit, die ITO-Abscheidung in Ihren Labor-Workflow zu integrieren?

Die Wahl der richtigen Abscheidungstechnik ist entscheidend für den Erfolg Ihres Projekts. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für fortschrittliche Materialabscheidungsprozesse. Egal, ob Sie die Produktion skalieren oder die Grenzen der Forschung erweitern, unsere Expertise kann Ihnen helfen, optimale Filmqualität und Leistung zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen ITO-Abscheidungsanforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen die Fähigkeiten und die Effizienz Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese