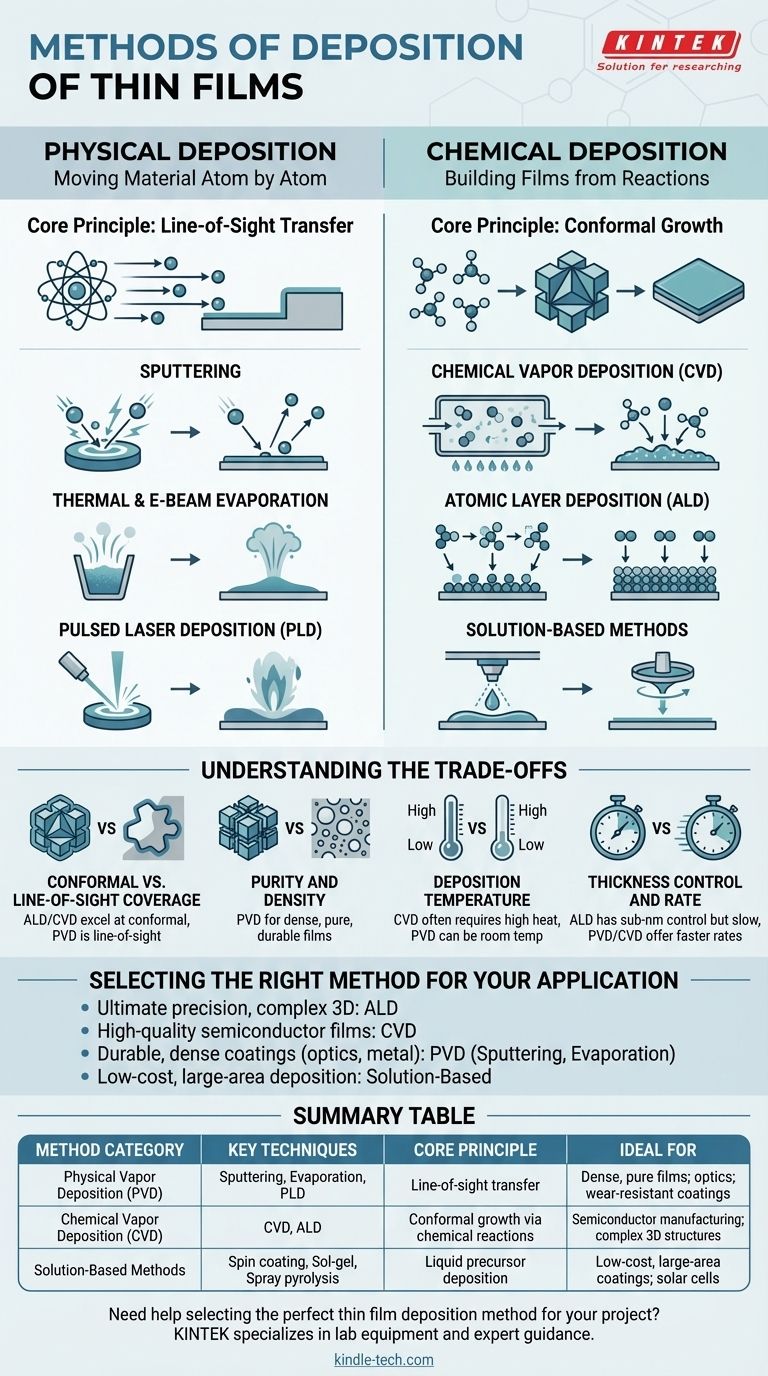

Die wichtigsten Methoden zur Abscheidung dünner Schichten fallen in zwei Hauptkategorien: Physikalische Abscheidung und Chemische Abscheidung. Physikalische Methoden, wie Sputtern oder Verdampfen, beinhalten die physische Übertragung von Material von einer Quelle auf ein Substrat, während chemische Methoden, wie die chemische Gasphasenabscheidung (CVD), chemische Reaktionen nutzen, um den Film direkt auf der Oberfläche des Substrats zu erzeugen.

Bei der Wahl zwischen Abscheidungstechniken geht es nicht darum, die „beste“ Methode zu finden, sondern darum, einen grundlegenden Kompromiss zu verstehen. Physikalische Methoden bieten Vielseitigkeit und hochreine Filme, während chemische Methoden eine unvergleichliche Konformität und Präzision für die Beschichtung komplexer Strukturen bieten.

Physikalische Abscheidung: Material Atom für Atom aufbauen

Die physikalische Gasphasenabscheidung (PVD) umfasst eine Reihe von Techniken, bei denen ein Material in einem Vakuum in die Dampfphase umgewandelt und dann auf einem Substrat kondensiert wird, um einen dünnen Film zu bilden. Dieser Prozess ähnelt einem mikroskopischen Sprühlackieren, jedoch mit Atomen oder Molekülen.

Das Kernprinzip: Sichtlinienübertragung

Bei den meisten PVD-Prozessen bewegt sich das verdampfte Material in einer geraden Linie von der Quelle zum Substrat. Dies wird als Sichtlinienabscheidung bezeichnet.

Sputtern (Zerstäubung)

Beim Sputtern werden energiereiche Ionen, typischerweise aus einem Plasma, verwendet, um ein Quellmaterial, das als „Target“ bezeichnet wird, zu bombardieren. Dieser Aufprall stößt Atome aus dem Target heraus, die dann zum Substrat wandern und sich dort ablagern. Magnetronsputtern ist eine gängige Verbesserung, die Magnetfelder nutzt, um die Effizienz zu steigern.

Thermische Verdampfung und Elektronenstrahlverdampfung

Bei diesen Methoden wird ein Quellmaterial in einem Hochvakuum erhitzt, bis es verdampft. Der entstehende Dampf wandert und kondensiert auf einem kühleren Substrat. Bei der thermischen Verdampfung wird Widerstandsheizung verwendet, während bei der Elektronenstrahl-Verdampfung (E-Beam) ein energiereicher Elektronenstrahl verwendet wird, um die Quelle zu schmelzen und zu verdampfen.

Gepulste Laserabscheidung (PLD)

Bei PLD wird ein energiereicher Laserpuls auf ein Target fokussiert. Die intensive Energie sublimiert (sprengt Material ab) vom Target und erzeugt eine Plasmawolke, die sich ausdehnt und einen dünnen Film auf einem nahegelegenen Substrat abscheidet.

Chemische Abscheidung: Filme durch Reaktionen aufbauen

Methoden der chemischen Abscheidung erzeugen durch eine chemische Reaktion einen festen Film auf einem Substrat. Die Atome für den Film werden durch Präkursormoleküle zugeführt, die sich in Gas- oder Flüssigphase befinden können.

Das Kernprinzip: Konforme Beschichtung

Da diese Methoden auf chemischen Reaktionen beruhen, die auf allen freiliegenden Oberflächen stattfinden können, eignen sie sich hervorragend zur Erzeugung konformer Beschichtungen. Das bedeutet, sie können komplexe, dreidimensionale Strukturen gleichmäßig beschichten, ohne die Abschattungseffekte, die bei der Sichtlinien-PVD auftreten.

Chemische Gasphasenabscheidung (CVD)

CVD ist ein Eckpfeiler der Halbleiterindustrie. Präkursorgase werden in eine Reaktionskammer eingeleitet, wo sie sich auf einem erhitzten Substrat zersetzen und reagieren, um den gewünschten Film zu bilden. Ihre hohe Präzision macht sie ideal für die Herstellung integrierter Schaltkreise.

Atomlagenabscheidung (ALD)

ALD ist eine Unterart von CVD, die das höchste Maß an Dickenkontrolle bietet. Sie verwendet sequentielle, selbstlimitierende chemische Reaktionen, um einen Film Schicht für Schicht auf atomarer Ebene abzuscheiden. Dies gewährleistet eine perfekte Konformität und eine präzise Dickenkontrolle bis auf das Angström-Niveau.

Lösungsbasierte Methoden (Flüssigphase)

Diese kostengünstigen Methoden verwenden einen chemischen Präkursor in flüssiger Form. Zu den Techniken gehören das Spin-Coating, bei dem ein Substrat mit hoher Geschwindigkeit gedreht wird, um einen Flüssigkeitsfilm zu verteilen; das Sol-Gel-Verfahren, das eine chemische Lösung zur Bildung eines gelartigen Netzwerks verwendet; und die Sprühpyrolyse, bei der eine Lösung auf ein heißes Substrat gesprüht wird, um eine chemische Reaktion auszulösen.

Die Kompromisse verstehen

Die Wahl der richtigen Abscheidungsmethode erfordert die Abwägung mehrerer Schlüsselfaktoren. Es gibt keine einzelne beste Technik; die optimale Wahl hängt vollständig von den Anforderungen der Anwendung ab.

Konforme vs. Sichtlinienabdeckung

Chemische Methoden wie CVD und ALD zeichnen sich durch konforme Abdeckung aus und beschichten Gräben, Löcher und komplexe 3D-Objekte gleichmäßig. PVD-Methoden arbeiten hauptsächlich nach dem Sichtlinienprinzip und haben Schwierigkeiten, verdeckte Oberflächen oder tiefe Strukturen zu beschichten.

Reinheit und Dichte

PVD-Techniken, insbesondere das Sputtern, sind bekannt für die Herstellung sehr dichter, reiner und haltbarer Filme. Dies macht sie ideal für optische Beschichtungen, Schutzschichten auf Werkzeugen und metallische Verbindungen in der Elektronik.

Abscheidungstemperatur

CVD-Prozesse erfordern oft hohe Substrattemperaturen, um die notwendigen chemischen Reaktionen anzutreiben. Dies kann eine Einschränkung für temperaturempfindliche Substrate darstellen. Viele PVD-Prozesse können bei oder nahe Raumtemperatur durchgeführt werden.

Dickenkontrolle und -rate

ALD bietet eine unvergleichliche Dickenkontrolle im Sub-Nanometer-Bereich, ist aber ein sehr langsamer Prozess. CVD und PVD bieten eine gute Balance zwischen exzellenter Kontrolle (durch Zeit und Überwachung) und viel schnelleren Abscheidungsraten, die für die Fertigung geeignet sind.

Die richtige Methode für Ihre Anwendung auswählen

Ihre endgültige Wahl hängt von der Abwägung von Leistung, Kosten und den spezifischen Eigenschaften ab, die Ihr Film erfordert.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und perfekter konformer Beschichtung komplexer 3D-Strukturen liegt: ALD ist trotz seiner langsamen Geschwindigkeit die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, hochreinen Filmen für die Halbleiterfertigung liegt: CVD ist aufgrund seiner Präzision, Reinheit und etablierten Prozesszuverlässigkeit der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf einer haltbaren, dichten Beschichtung für Optik, Verschleißfestigkeit oder Metallschichten liegt: PVD-Methoden wie Sputtern und E-Beam-Verdampfung bieten unübertroffene Leistung und Vielseitigkeit.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Abscheidung großer Flächen für Anwendungen wie Solarzellen oder einfache Elektronik liegt: Lösungsbasierte Methoden wie Spin-Coating oder Sprühpyrolyse bieten einen skalierbaren und kosteneffizienten Weg.

Das Verständnis dieser grundlegenden Abscheidungsprinzipien ermöglicht es Ihnen, das präzise Werkzeug auszuwählen, das zur Konstruktion von Materialien von Grund auf benötigt wird.

Zusammenfassungstabelle:

| Methodenkategorie | Schlüsseltechniken | Kernprinzip | Ideal für |

|---|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Sputtern, Verdampfen, PLD | Sichtlinienübertragung | Dichte, reine Filme; Optik; verschleißfeste Beschichtungen |

| Chemische Gasphasenabscheidung (CVD) | CVD, ALD | Konforme Beschichtung durch chemische Reaktionen | Halbleiterfertigung; komplexe 3D-Strukturen |

| Lösungsbasierte Methoden | Spin-Coating, Sol-Gel, Sprühpyrolyse | Abscheidung aus flüssigem Präkursor | Kostengünstige Beschichtungen großer Flächen; Solarzellen |

Benötigen Sie Hilfe bei der Auswahl der perfekten Dünnschichtabscheidungsmethode für Ihr Projekt? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und unterstützt Laboranforderungen mit fachkundiger Beratung zu PVD-, CVD- und ALD-Systemen. Lassen Sie unser Team Ihnen helfen, präzise, qualitativ hochwertige Filme zu erzielen, die auf Ihre Anwendung zugeschnitten sind – sei es für Halbleiter, Optik oder Forschung. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Ihren Prozess der Dünnschichtabscheidung verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung