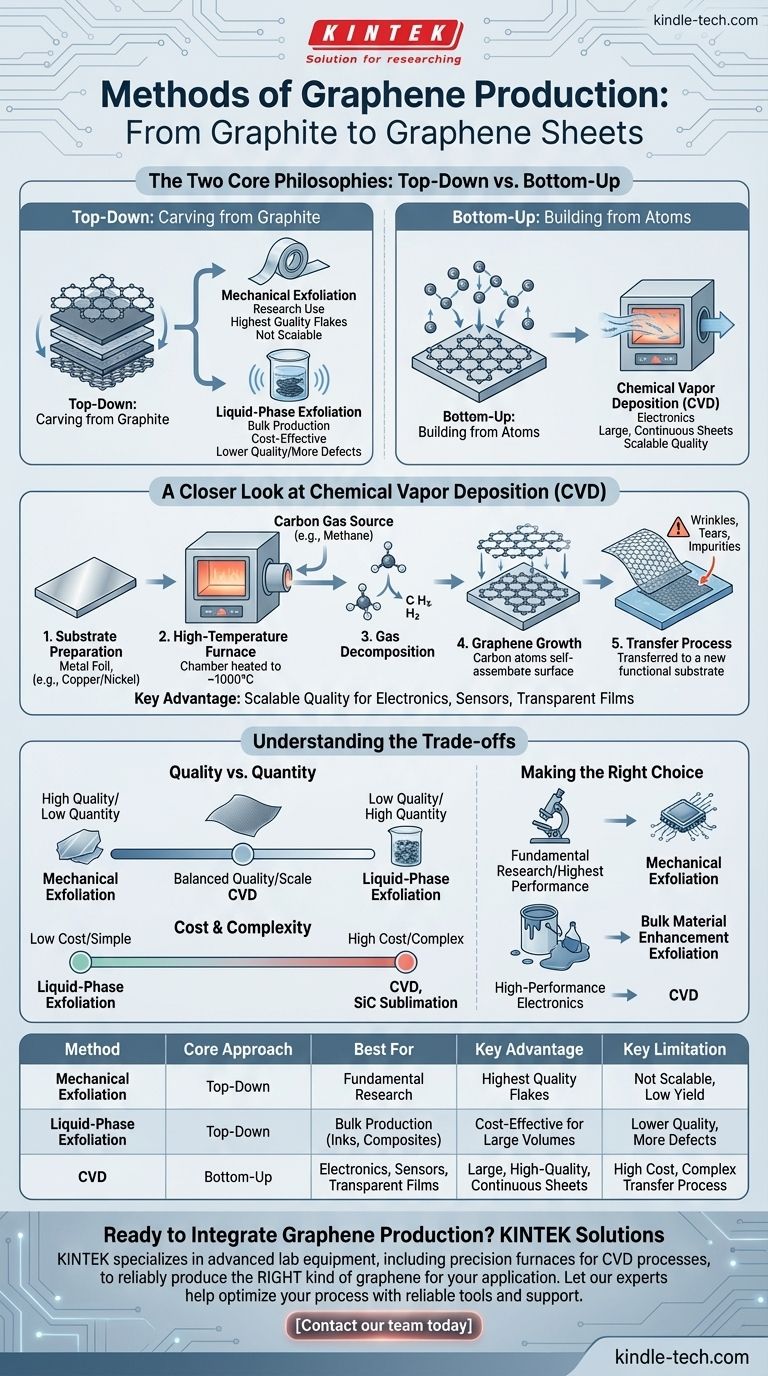

Im Kern wird die Graphenproduktion in zwei grundlegende Strategien unterteilt: "Top-Down"-Methoden, die mit Graphit beginnen und ihn zerlegen, und "Bottom-Up"-Methoden, die Graphen Atom für Atom aufbauen. Die bekanntesten Methoden umfassen die mechanische Exfoliation für die Forschung, die Flüssigphasen-Exfoliation für die Massenproduktion und die chemische Gasphasenabscheidung (CVD), die sich als führende Technik zur Herstellung großer, hochwertiger Folien für fortschrittliche Elektronik etabliert hat.

Die zentrale Herausforderung bei der Graphenproduktion besteht nicht nur darin, es herzustellen, sondern die richtige Art von Graphen für einen bestimmten Zweck zu produzieren. Die Wahl der Methode beinhaltet einen kritischen Kompromiss zwischen der Qualität des Endmaterials, dem Produktionsmaßstab und den Gesamtkosten.

Die zwei Kernphilosophien: Top-Down vs. Bottom-Up

Das Verständnis der Methode beginnt mit dem Verständnis des Ansatzes. Jede Technik fällt in eine von zwei Kategorien, jede mit unterschiedlichen Vorteilen und Einschränkungen.

Top-Down: Aus Graphit schnitzen

Dieser Ansatz ist konzeptionell einfach: Man nimmt einen Graphitblock (der im Wesentlichen ein Stapel unzähliger Graphenschichten ist) und trennt diese Schichten.

Die mechanische Exfoliation ist die ursprüngliche, Nobelpreis-gekrönte Technik. Dabei wird Klebeband verwendet, um Schichten von Graphit abzuziehen, bis eine einzelne, ein Atom dicke Schicht übrig bleibt. Obwohl dies außergewöhnlich hochwertige Graphenflocken erzeugt, ist der Prozess manuell, liefert sehr geringe Mengen und ist nicht für den kommerziellen Einsatz skalierbar. Er bleibt ein wichtiges Werkzeug für die grundlegende wissenschaftliche Forschung.

Die Flüssigphasen-Exfoliation zielt darauf ab, das Skalierungsproblem zu lösen. Bei dieser Methode wird Graphit in einer Flüssigkeit dispergiert und hoher Energie (wie Ultraschallbehandlung) ausgesetzt, um die Schichten zu trennen. Dies kann große Mengen an Graphenflocken produzieren, was es für Anwendungen wie leitfähige Tinten, Verbundwerkstoffe und Beschichtungen geeignet macht, bei denen die Masse des Materials wichtiger ist als eine perfekte atomare Struktur.

Bottom-Up: Aus Atomen aufbauen

Dieser Ansatz ist das Gegenteil von Top-Down. Anstatt mit einem großen Kristall zu beginnen und ihn zu zerlegen, stellt man Kohlenstoffatome und eine Oberfläche bereit, auf der sie sich zu einem perfekten Graphengitter zusammenfügen können.

Die wichtigste Bottom-Up-Technik ist die chemische Gasphasenabscheidung (CVD). Sie gilt weithin als der vielversprechendste Weg zur industriellen Produktion von Hochleistungs-Graphen. Andere Methoden in dieser Kategorie umfassen die Sublimation von Siliziumkarbid (SiC) und die Lichtbogenentladung, aber CVD hat sich als dominanter Trend etabliert.

Ein genauerer Blick auf die chemische Gasphasenabscheidung (CVD)

Aufgrund ihrer einzigartigen Fähigkeit, Qualität und Skalierbarkeit in Einklang zu bringen, verdient CVD eine tiefere Analyse. Diese Methode ist der Haupttreiber für das Potenzial von Graphen in der nächsten Generation der Elektronik.

Wie der CVD-Prozess funktioniert

Der Prozess ist eine kontrollierte, Hochtemperaturreaktion. Ein Substrat, typischerweise eine Metallfolie wie Kupfer oder Nickel, wird in einen Ofen gelegt. Die Kammer wird auf etwa 1000 °C erhitzt, während ein kohlenstoffhaltiges Gas, wie Methan, eingeleitet wird.

Bei dieser extremen Temperatur zersetzt sich das Kohlenwasserstoffgas und setzt einzelne Kohlenstoffatome frei. Diese Atome diffundieren dann und binden an die Oberfläche des Metallsubstrats, wobei sie sich selbst zu dem charakteristischen Wabenmuster von Graphen organisieren. Dieser Prozess bildet einen kontinuierlichen, ein Atom dicken Film, der das gesamte Substrat bedeckt.

Der Hauptvorteil: Skalierbare Qualität

Im Gegensatz zu Exfoliationsmethoden, die kleine, getrennte Flocken erzeugen, erzeugt CVD große, kontinuierliche Folien von hoher Qualität. Dies macht es zur einzig praktikablen Methode für Anwendungen, die einen gleichmäßigen Film über eine große Fläche erfordern, wie z.B. transparente leitfähige Displays, elektronische Schaltungen und fortschrittliche Sensoren.

Das Ergebnis steuern

Ingenieure können das Endprodukt präzise steuern, indem sie die Prozessparameter anpassen. Durch die Steuerung von Temperatur, Druck und Durchflussrate des Gases ist es möglich, das Wachstum zu kontrollieren und zu bestimmen, ob eine einzelne Schicht oder mehrere Schichten Graphen gebildet werden.

Die Kompromisse verstehen

Keine einzelne Produktionsmethode ist universell überlegen. Die optimale Wahl wird ausschließlich durch die Endanwendung und ihre spezifischen Anforderungen bestimmt.

Qualität vs. Quantität

Hier gibt es einen direkten Kompromiss. Die mechanische Exfoliation liefert makellose, defektfreie Flocken mit den bestmöglichen elektrischen Eigenschaften, aber in mikroskopischen Mengen. Die Flüssigphasen-Exfoliation liefert große Mengen Graphen, aber die Flocken sind kleiner und weisen mehr Defekte auf, was zu einer geringeren elektrischen Leistung führt. CVD bietet den besten Kompromiss, indem es große Folien von hoher Qualität produziert, wenn auch nicht so perfekt wie die besten mechanisch exfoliierten Flocken.

Kosten und Komplexität

Hochwertige Methoden sind teuer. CVD und SiC-Sublimation erfordern spezielle Hochtemperaturöfen und Vakuumanlagen, was zu hohen Kosten beiträgt. Im Gegensatz dazu kann die Flüssigphasen-Exfoliation mit gängigeren Industrieanlagen durchgeführt werden, was sie zu einer kostengünstigeren Wahl für die Massenproduktion von Graphen für weniger anspruchsvolle Anwendungen macht.

Die Herausforderung des Transfers

Ein kritischer, aber oft übersehener Schritt für CVD-Graphen ist der Transfer. Das Graphen wird auf einem Metallsubstrat (wie Kupfer) gezüchtet, muss aber für den Einsatz in der Elektronik auf ein funktionales Substrat (wie einen Siliziumwafer) übertragen werden. Dieser empfindliche Transferprozess kann Falten, Risse und Verunreinigungen verursachen, die die Leistung des Materials beeinträchtigen können.

Die richtige Wahl für Ihr Ziel treffen

Um die geeignete Methode auszuwählen, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung oder der Entwicklung eines einzelnen Prototyps mit der höchstmöglichen Leistung liegt: Die mechanische Exfoliation ist das beste Werkzeug zur Herstellung kleiner, ultrahoher Qualitätsflocken.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion zur Materialverbesserung (z.B. Verstärkung von Polymeren oder Herstellung leitfähiger Tinten) liegt: Die Flüssigphasen-Exfoliation bietet den kostengünstigsten Weg zu großen Mengen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungselektronik, transparenten Leitern oder Sensoren liegt: Die chemische Gasphasenabscheidung (CVD) ist die Industriestandardmethode zur Züchtung großer, hochwertiger, gleichmäßiger Filme.

Letztendlich definiert die Methode, mit der das Graphen hergestellt wird, grundlegend, wofür es verwendet werden kann.

Zusammenfassungstabelle:

| Methode | Kernansatz | Am besten geeignet für | Hauptvorteil | Haupteinschränkung |

|---|---|---|---|---|

| Mechanische Exfoliation | Top-Down | Grundlagenforschung | Höchste Qualität der Flocken | Nicht skalierbar, geringe Ausbeute |

| Flüssigphasen-Exfoliation | Top-Down | Massenproduktion (Tinten, Verbundwerkstoffe) | Kostengünstig für große Mengen | Geringere Qualität, mehr Defekte |

| Chemische Gasphasenabscheidung (CVD) | Bottom-Up | Elektronik, Sensoren, transparente Filme | Große, hochwertige, kontinuierliche Folien | Hohe Kosten, komplexer Transferprozess |

Bereit, die Graphenproduktion in Ihren Laborablauf zu integrieren?

Die Wahl der richtigen Produktionsmethode ist entscheidend für den Erfolg Ihrer Forschung und Entwicklung. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung – einschließlich Präzisionsöfen für CVD-Prozesse – und Verbrauchsmaterialien, die benötigt werden, um zuverlässig die richtige Art von Graphen für Ihre spezifische Anwendung herzustellen, egal ob Sie sich auf ultrahohe Qualitätsforschung oder skalierbare Materialproduktion konzentrieren.

Lassen Sie sich von unseren Experten bei der Optimierung Ihres Prozesses helfen. Wir verstehen die Kompromisse zwischen Qualität, Skalierbarkeit und Kosten und können die zuverlässigen Werkzeuge und die Unterstützung bereitstellen, die Ihr Labor benötigt, um mit Zuversicht Innovationen voranzutreiben.

Kontaktieren Sie noch heute unser Team, um Ihre Projektanforderungen zu besprechen und die ideale Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität