Zur Synthese von Kohlenstoffnanoröhren haben sich drei Hauptmethoden etabliert: Lichtbogenentladung, Laserablation und chemische Gasphasenabscheidung (CVD). Während Lichtbogenentladung und Laserablation grundlegende Techniken zur Herstellung von hochwertigem Material waren, hat sich die CVD aufgrund ihrer überlegenen Skalierbarkeit und Kontrolle über die Eigenschaften des Endprodukts als dominierendes kommerzielles Verfahren durchgesetzt.

Obwohl es mehrere Methoden gibt, dominiert die chemische Gasphasenabscheidung (CVD) die kommerzielle Produktion aufgrund ihrer Skalierbarkeit und granularen Kontrolle. Der Erfolg jeder Methode hängt davon ab, die Kompromisse zwischen Temperatur, Kohlenstoffquelle und Zeit zu meistern, um die gewünschte Nanoröhrenstruktur und Ausbeute zu erzielen.

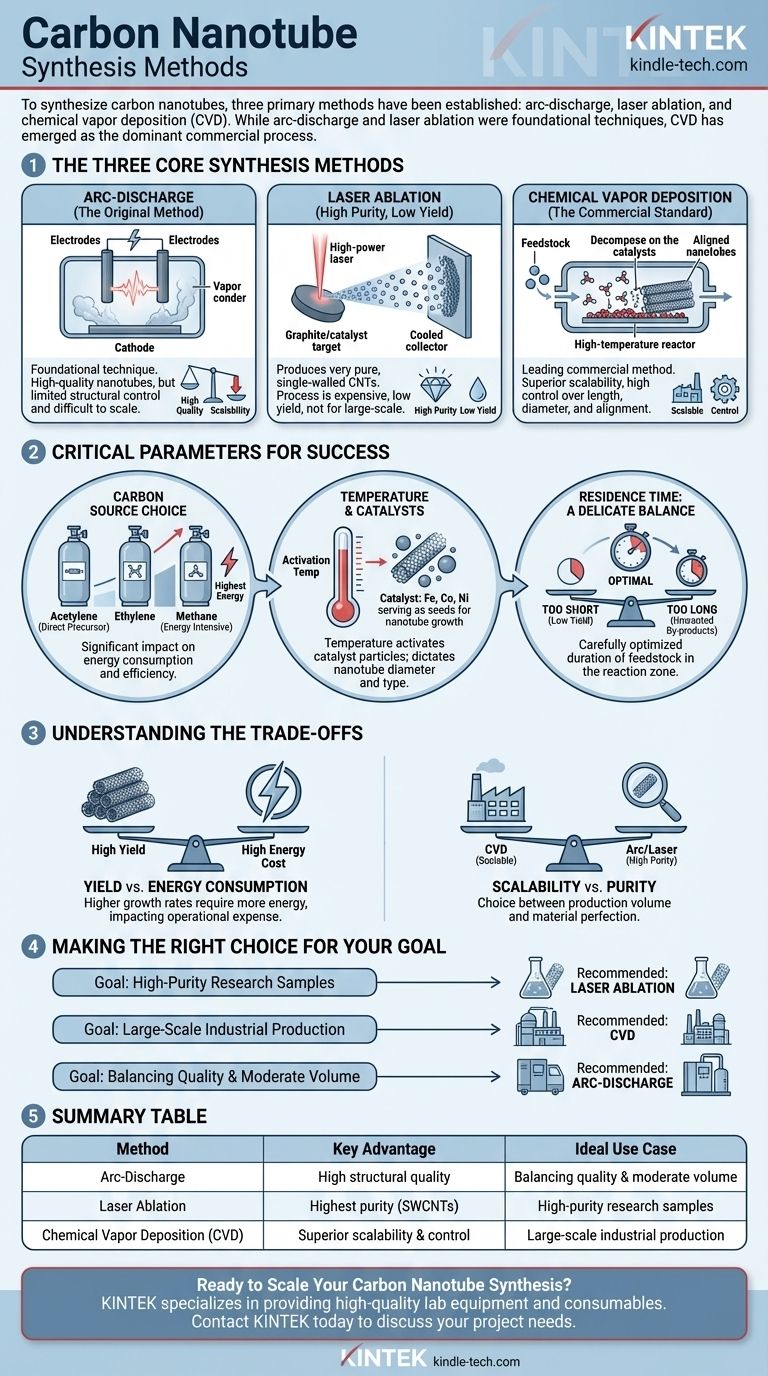

Die drei Kernsynthesemethoden

Das Verständnis der grundlegenden Unterschiede zwischen den wichtigsten Produktionstechniken ist der erste Schritt zur Auswahl des richtigen Ansatzes für ein bestimmtes Ziel, sei es für die Grundlagenforschung oder die Fertigung im industriellen Maßstab.

Lichtbogenentladung (Die ursprüngliche Methode)

Die Lichtbogenentladungstechnik war eine der ersten Methoden zur Herstellung von Kohlenstoffnanoröhren. Dabei wird ein Hochspannungslichtbogen zwischen zwei Kohlenstoffelektroden in Gegenwart eines Inertgases erzeugt.

Diese intensive Hitze verdampft den Kohlenstoff von der positiven Elektrode (Anode), der dann auf der kühleren negativen Elektrode (Kathode) kondensiert und Nanoröhren bildet. Obwohl diese Methode hochwertige Nanoröhren erzeugen kann, bietet sie nur begrenzte Kontrolle über ihre Struktur und ist schwer zu skalieren.

Laserablation (Hohe Reinheit, geringe Ausbeute)

Bei dieser Methode wird ein Hochleistungslaser auf ein Graphit-Target gerichtet, das mit einem Metallkatalysator vermischt ist. Der Prozess findet in einem Hochtemperaturofen unter einem Fluss von Inertgas statt.

Der Laser verdampft das Target und erzeugt eine Wolke aus Kohlenstoff- und Katalysatoratomen, die sich auf einem gekühlten Kollektor zu Nanoröhren kondensieren. Die Laserablation ist bekannt für die Herstellung sehr reiner, einwandiger Kohlenstoffnanoröhren, aber der Prozess ist teuer, hat eine geringe Ausbeute und eignet sich nicht für die Großproduktion.

Chemische Gasphasenabscheidung (Der kommerzielle Standard)

CVD ist die führende Methode für die kommerzielle und industrielle CNT-Produktion. Bei diesem Verfahren wird ein kohlenstoffhaltiges Gas (Feedstock) in einen Hochtemperaturreaktor geleitet, der ein Substrat enthält, das mit Katalysator-Nanopartikeln beschichtet ist.

Bei hohen Temperaturen zersetzt sich das Gas, und Kohlenstoffatome scheiden sich auf den Katalysatorpartikeln ab, wo sie sich spontan zu Nanoröhrenstrukturen zusammenlagern. Der Hauptvorteil von CVD ist seine Skalierbarkeit und der hohe Grad an Kontrolle, den es über die Länge, den Durchmesser und die Ausrichtung der Nanoröhren bietet.

Kritische Parameter, die den Erfolg bestimmen

Unabhängig von der Methode wird das Endergebnis durch einige kritische Betriebsparameter bestimmt. Die Kontrolle dieser Variablen ist der Schlüssel zu einer effizienten und effektiven Synthese.

Die Wahl der Kohlenstoffquelle

Die Art des als Ausgangsmaterial verwendeten kohlenstoffhaltigen Gases beeinflusst den Energieverbrauch und die Effizienz erheblich.

Zum Beispiel kann Acetylen als direkter Vorläufer für das Nanoröhrenwachstum dienen, ohne dass zusätzliche Energie für die thermische Umwandlung benötigt wird.

Ethylen und Methan hingegen benötigen mehr Energie, um ihre chemischen Bindungen aufzubrechen, bevor Kohlenstoff für die Synthese verwendet werden kann, wobei Methan von den dreien am energieintensivsten ist.

Die Rolle von Temperatur und Katalysatoren

Die Temperatur ist ein kritischer Faktor. Sie muss hoch genug sein, um den Kohlenstoff-Feedstock zu zersetzen und die Metallkatalysatorpartikel zu aktivieren, die als „Keime“ für das Nanoröhrenwachstum dienen.

Die Wahl des Katalysators – typischerweise Metalle wie Eisen, Kobalt oder Nickel – und die Temperatur beeinflussen direkt den Durchmesser und den Typ (einwandig vs. mehrwandig) der erzeugten Nanoröhren.

Verweilzeit: Ein empfindliches Gleichgewicht

Die Verweilzeit ist die Dauer, die der Kohlenstoff-Feedstock in der Reaktionszone verbringt. Dieser Parameter muss sorgfältig optimiert werden.

Wenn die Verweilzeit zu kurz ist, hat die Kohlenstoffquelle nicht genügend Zeit, sich anzusammeln und zu reagieren, was zu einer geringen Ausbeute und Materialverschwendung führt.

Wenn die Verweilzeit zu lang ist, kann die Zufuhr des Feedstocks begrenzt werden, und unerwünschte Nebenprodukte können sich ansammeln, was das weitere Nanoröhrenwachstum behindert.

Die Kompromisse verstehen

Die Auswahl einer Synthesemethode besteht nicht darin, die eine „beste“ Option zu finden, sondern darin, konkurrierende Prioritäten wie Kosten, Qualität und Volumen auszugleichen.

Ausbeute vs. Energieverbrauch

Die Erhöhung der Konzentration der Kohlenstoffquelle und des Wasserstoffs kann zu höheren Wachstumsraten und einer größeren Ausbeute führen. Dies geht jedoch mit Kosten einher.

Dieser Ansatz erfordert erheblich mehr Energie, um die Reaktionsbedingungen aufrechtzuerhalten, was zu einem direkten Kompromiss zwischen Produktivität und Betriebskosten führt, der für die kommerzielle Rentabilität bewältigt werden muss.

Skalierbarkeit vs. Reinheit

Die verschiedenen Methoden bieten eine klare Wahl zwischen Produktionsvolumen und Materialperfektion.

Lichtbogenentladung und Laserablation eignen sich hervorragend zur Herstellung von Nanoröhren mit sehr wenigen Strukturdefekten und sind daher ideal für High-End-Elektronik oder Forschung. Diese Methoden sind jedoch notorisch schwer zu skalieren.

CVD, obwohl für industrielle Anforderungen hochgradig skalierbar, erzeugt oft Nanoröhren mit einer größeren Bandbreite an Reinheiten und Strukturen, was je nach Anwendung zusätzliche Reinigungsschritte erfordern kann.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Synthesemethode sollte ausschließlich von Ihrem Endziel bestimmt werden. Eine Technik, die für ein Forschungslabor ideal ist, ist für eine Fabrikhalle oft unpraktisch.

- Wenn Ihr Hauptaugenmerk auf hochreinen Forschungsproben liegt: Die Laserablation ist Ihre beste Option, da sie trotz der hohen Kosten und geringen Ausbeute außergewöhnlich hochwertige einwandige CNTs erzeugt.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen industriellen Produktion liegt: Die chemische Gasphasenabscheidung (CVD) ist aufgrund ihrer bewährten Skalierbarkeit, geringeren Kosten und präzisen Prozesskontrolle die einzig praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Qualität und moderatem Volumen liegt: Die Lichtbogenentladung kann als Mittelweg dienen und bietet eine bessere Strukturqualität als die Massen-CVD ohne die extremen Kosten der Laserablation.

Letztendlich geht es bei der Auswahl der richtigen Synthesemethode darum, die Prozessfähigkeiten mit Ihrer spezifischen Anwendung und Ihren wirtschaftlichen Zielen in Einklang zu bringen.

Zusammenfassungstabelle:

| Methode | Hauptvorteil | Idealer Anwendungsfall |

|---|---|---|

| Lichtbogenentladung | Hohe strukturelle Qualität | Ausgleich von Qualität und moderatem Volumen |

| Laserablation | Höchste Reinheit (SWCNTs) | Hochreine Forschungsproben |

| Chemische Gasphasenabscheidung (CVD) | Überlegene Skalierbarkeit & Kontrolle | Großtechnische industrielle Produktion |

Bereit, Ihre Synthese von Kohlenstoffnanoröhren zu skalieren?

Die Wahl der richtigen Synthesemethode ist entscheidend für das Erreichen Ihrer Forschungs- oder Produktionsziele. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für die fortschrittliche Materialsynthese, einschließlich Kohlenstoffnanoröhren, erforderlich sind. Unsere Expertise kann Ihnen helfen, Ihre Prozessparameter für maximale Ausbeute und Effizienz zu optimieren.

Lassen Sie sich von unserem Team bei der Auswahl der perfekten Lösung für Ihre spezifische Anwendung unterstützen. Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere Produkte die Fähigkeiten Ihres Labors erweitern können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien