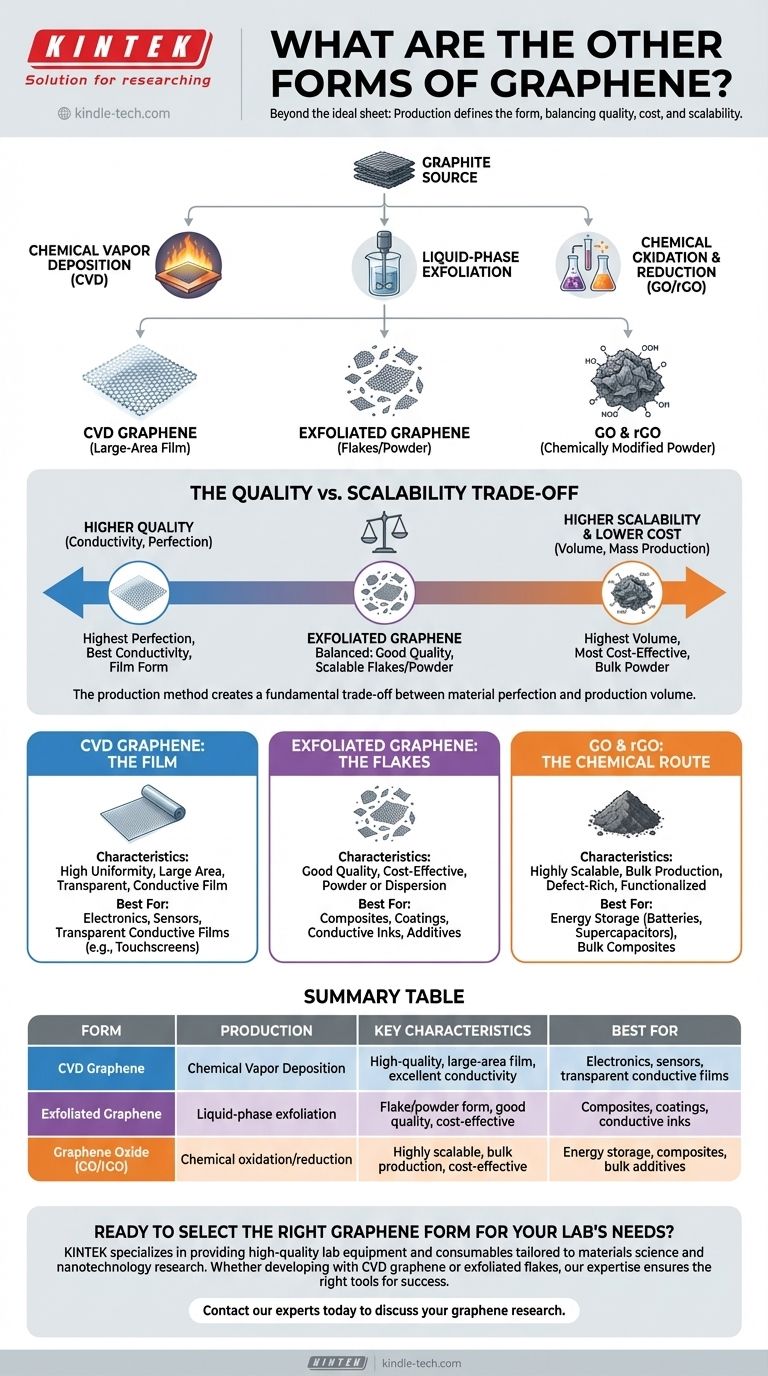

Jenseits der idealen Schicht ist Graphen kein einzelnes Material, sondern eine Materialfamilie, deren „Form“ durch ihre Herstellungsmethode definiert wird. Die gängigsten Formen sind CVD-Graphen, das als große Schicht auf einem Substrat gezüchtet wird; exfoliierte Graphen, das aus winzigen Flocken besteht, die aus Graphit gewonnen werden; und Graphenoxid (und seine reduzierte Form), das durch einen chemischen Massenprozess hergestellt wird. Jede Form weist eine unterschiedliche Balance zwischen Qualität, Kosten und Skalierbarkeit auf.

Die „Form“ von Graphen ist eine direkte Folge seines Herstellungsprozesses. Dies führt zu einem grundlegenden Kompromiss zwischen der Qualität des Materials (wie perfekte Leitfähigkeit und Festigkeit) und seiner Skalierbarkeit für reale Anwendungen. Es gibt keine einzige „beste“ Form – nur die am besten geeignete Form für ein bestimmtes Ziel.

Die Graphen-Familie: Die Produktion definiert die Form

Das theoretische Konzept von Graphen ist eine perfekte, nur ein Atom dicke Schicht aus Kohlenstoff. Die Herstellung dieser idealen Struktur in nützlichen Mengen ist jedoch die zentrale Herausforderung. Die unterschiedlichen Produktionsmethoden führen zu verschiedenen Graphenformen, die jeweils eigene Eigenschaften aufweisen.

CVD-Graphen: Der großflächige Film

Chemical Vapor Deposition (CVD) ist ein Prozess, bei dem eine kontinuierliche, hochwertige Schicht einlagigen Graphens auf einem Metallkatalysatorsubstrat, typischerweise Kupfer, „gezüchtet“ wird.

Diese Methode erzeugt Graphen, das sehr gleichmäßig ist und große Flächen bedecken kann, wodurch es sich hervorragend für Anwendungen eignet, die einen transparenten, leitfähigen Film erfordern. Es ist die kommerziell am nächsten am theoretischen Ideal einer perfekten Graphenschicht liegende Form.

Exfoliertes Graphen: Die Flocken für hohe Volumina

Diese Form wird hergestellt, indem massives Graphit in winzige Flocken zerbrochen wird, die oft aus einer bis wenigen Schichten Graphen bestehen. Dieser Prozess, bekannt als Flüssigphasenexfoliation, beinhaltet typischerweise das energiereiche Mischen von Graphit in einer Flüssigkeit.

Das Ergebnis ist keine durchgehende Schicht, sondern ein Pulver oder eine Dispersion von Graphen-Nanoplättchen (GNPs). Da es in großen Mengen zu geringeren Kosten hergestellt werden kann, eignet es sich ideal zum Einmischen in andere Materialien zur Herstellung von Verbundwerkstoffen.

Graphenoxid (GO) und Reduziertes Graphenoxid (rGO): Der chemische Weg

Dies ist ein mehrstufiger chemischer Prozess für die Massenproduktion. Zuerst wird Graphit aggressiv oxidiert, um Graphenoxid (GO) zu erzeugen, ein Material, das reich an sauerstoffhaltigen Gruppen ist und sich leicht in Wasser dispergieren lässt.

In einem zweiten Schritt wird das GO „reduziert“, um den größten Teil des Sauerstoffs zu entfernen und graphenähnliche Eigenschaften wiederherzustellen, wodurch reduziertes Graphenoxid (rGO) entsteht. Obwohl es hochgradig skalierbar ist, führt dieser Prozess zu strukturellen Defekten, die einige der ursprünglichen Eigenschaften des Materials beeinträchtigen.

Die Kompromisse verstehen: Qualität vs. Skalierbarkeit

Die Wahl der richtigen Graphenform erfordert das Verständnis der inhärenten Kompromisse jeder Produktionsmethode. Der Hauptkompromiss liegt zwischen der strukturellen Perfektion des Materials und den Kosten sowie dem Volumen seiner Produktion.

Das Qualitätsspektrum

Die Produktionsmethode beeinflusst direkt die Defektdichte und damit die Eigenschaften des Endmaterials.

- CVD-Graphen bietet die höchste Qualität mit großen, gleichmäßigen Kristallbereichen und minimalen Defekten. Dies bewahrt seine außergewöhnliche elektrische Leitfähigkeit und Transparenz.

- Exfoliertes Graphen hat eine höhere Qualität als rGO, besteht aber aus kleinen, einzelnen Flocken. Seine Eigenschaften hängen stark von der Größe und Dicke dieser Flocken ab.

- Reduziertes Graphenoxid (rGO) weist aufgrund der rauen chemischen Verarbeitung die meisten strukturellen Defekte auf. Diese Defekte stören das Wabenmuster und verringern seine elektrische und thermische Leitfähigkeit im Vergleich zu anderen Formen.

Das Spektrum der Skalierbarkeit und Kosten

Die Skalierbarkeit ist oft umgekehrt proportional zur Qualität. Die Methoden, die die qualitativ hochwertigsten Materialien erzeugen, sind in der Regel am schwierigsten und teuersten zu skalieren.

- GO und rGO sind mit Abstand am besten skalierbar, mit Produktionskapazitäten von bis zu Tonnen pro Jahr. Dies macht sie zur kostengünstigsten Option für Massenanwendungen.

- Exfoliertes Graphen bietet ebenfalls eine gute Skalierbarkeit und wird für den Einsatz in Verbundwerkstoffen, Tinten und Beschichtungen zunehmend wettbewerbsfähig.

- CVD-Graphen ist am wenigsten skalierbar und am teuersten, da es langsame Hochvakuum-Abscheidungsprozesse beinhaltet. Sein Einsatz ist auf hochwertige Anwendungen beschränkt, bei denen seine einzigartigen Filmeigenschaften unerlässlich sind.

Die Unterscheidung der Formfaktoren

Ein entscheidender Unterschied besteht darin, ob Sie eine durchgehende Schicht oder einen Massenzusatzstoff benötigen.

- CVD-Graphen ist ein Film. Es existiert nur als große, kontinuierliche, atomdünne Schicht auf einem Substrat (die später übertragen werden kann). Es wird für Oberflächen verwendet.

- Exfoliertes Graphen und rGO sind Pulver oder Dispersionen. Sie sollen in Flüssigkeiten, Polymere oder Zemente gemischt werden, um deren Eigenschaften von innen heraus zu verbessern.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung hängt vollständig von Ihrem spezifischen technischen oder Forschungsziel ab. Es gibt keine universell überlegene Form von Graphen.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder Sensoren liegt: Sie benötigen den großen, gleichmäßigen und hochleitfähigen Film, den CVD-Graphen bietet.

- Wenn Ihr Hauptaugenmerk auf der Herstellung stärkerer Verbundwerkstoffe oder leitfähiger Tinten liegt: Sie benötigen das kostengünstige Volumen an exfoliierte Graphen-Nanoplättchen oder rGO.

- Wenn Ihr Hauptaugenmerk auf der Energiespeicherung (z. B. Batterien oder Superkondensatoren) liegt: Sie benötigen ein skalierbares Material mit einer großen Oberfläche, was rGO zu einer gängigen und praktischen Wahl macht.

Letztendlich bedeutet die Navigation in der Welt des Graphens, die Form des Materials an die Funktion anzupassen, die es erfüllen muss.

Zusammenfassungstabelle:

| Form von Graphen | Produktionsmethode | Hauptmerkmale | Am besten geeignet für |

|---|---|---|---|

| CVD-Graphen | Chemical Vapor Deposition | Hochwertiger, großflächiger Film, ausgezeichnete Leitfähigkeit | Elektronik, Sensoren, transparente leitfähige Filme |

| Exfoliertes Graphen | Flüssigphasenexfoliation | Flocken-/Pulverform, gute Qualität, kostengünstig | Verbundwerkstoffe, Beschichtungen, leitfähige Tinten |

| Graphenoxid (GO/rGO) | Chemische Oxidation/Reduktion | Hochgradig skalierbar, Massenproduktion, kostengünstig | Energiespeicherung, Verbundwerkstoffe, Massenzusätze |

Bereit, die richtige Graphenform für die Bedürfnisse Ihres Labors auszuwählen? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf Materialwissenschaften und Nanotechnologieforschung zugeschnitten sind. Ob Sie Elektronik der nächsten Generation mit CVD-Graphen entwickeln oder Verbundwerkstoffe mit exfolierten Flocken verbessern – unser Fachwissen stellt sicher, dass Sie über die richtigen Werkzeuge für den Erfolg verfügen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Graphen-F&E-Projekte unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten