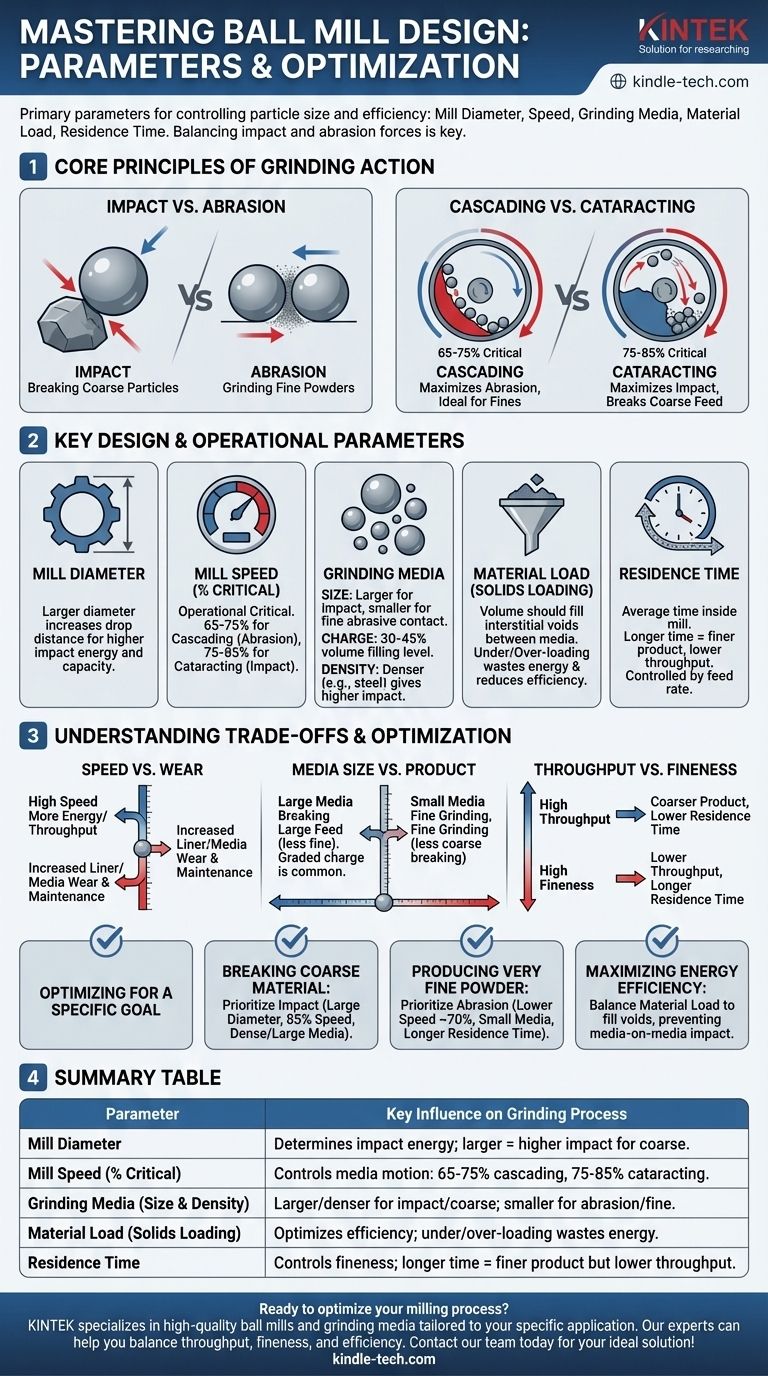

Die primären Parameter des Kugelmühlendesigns sind der physikalische Durchmesser der Mühle, ihre Rotationsgeschwindigkeit, die Größe und Art der verwendeten Mahlkörper, das Volumen des zu verarbeitenden Materials (Feststoffbeladung) und die Mahldauer (Verweilzeit). Diese fünf Variablen sind die grundlegenden Hebel, die Sie einstellen können, um die endgültige Partikelgröße und die Gesamteffizienz des Mahlprozesses zu steuern.

Die größte Herausforderung beim Kugelmühlendesign besteht nicht nur darin, diese Parameter zu kennen, sondern auch zu verstehen, wie sie interagieren. Effektives Mahlen ist ein Balanceakt zwischen Schlagkräften (zum Zerkleinern großer Partikel) und Abriebkräften (zum Mahlen feiner Pulver), und jede Parameteranpassung verschiebt dieses Gleichgewicht.

Die Kernprinzipien des Mahlvorgangs

Um eine Kugelmühle effektiv zu steuern, müssen Sie zunächst die beiden primären Mechanismen der Zerkleinerung verstehen, die im Inneren der Kammer ablaufen. Jeder Designparameter ist lediglich eine Möglichkeit, diese Kräfte zu beeinflussen.

Schlag vs. Abrieb

Schlag ist der kraftvolle Zusammenprall der Mahlkörper (der Kugeln) mit dem Material, der wie Tausende winziger Hammerschläge wirkt. Diese Aktion ist am effektivsten, um größere, grobe Partikel zu zerkleinern.

Abrieb (oder Verschleiß) ist die Scher- und Reibwirkung, die auftritt, wenn Kugeln aneinander vorbeigleiten und -rollen, wobei das Material zwischen ihnen eingeschlossen ist. Dies ist die dominierende Kraft zum Mahlen von Partikeln zu sehr feinen Pulvern.

Kaskadieren vs. Kataraktieren

Das Verhalten der Mahlkörper, das durch die Geschwindigkeit der Mühle bestimmt wird, entscheidet, welche Mahlkraft dominiert.

Kaskadieren tritt bei niedrigeren Geschwindigkeiten auf, bei denen die Kugeln die Oberfläche der Mahlkörperladung herunterrollen. Dies maximiert den Abrieb und ist ideal für die Herstellung eines feinen Endprodukts.

Kataraktieren tritt bei höheren Geschwindigkeiten auf, bei denen die Kugeln in die Luft geschleudert werden, bevor sie auf das Material aufschlagen. Dies maximiert den Schlag und wird verwendet, um grobes Ausgangsmaterial schnell zu zerkleinern.

Wichtige Design- und Betriebsparameter

Jeder der folgenden Parameter muss im Verhältnis zu den anderen betrachtet werden, um ein bestimmtes Mahlziel zu erreichen.

Mühlendurchmesser

Der Durchmesser des Mühlenmantels ist eine primäre Designwahl. Ein größerer Durchmesser erhöht die Fallhöhe für kataraktierende Mahlkörper, was deutlich höhere Schlagenergie erzeugt und die Verarbeitung größerer Aufgabegrößen ermöglicht. Er ist ein grundlegender Faktor für die Leistungsaufnahme und die Gesamtkapazität der Mühle.

Mühlengeschwindigkeit (kritische Geschwindigkeit)

Dies ist der kritischste Betriebsparameter. Er wird als Prozentsatz der kritischen Geschwindigkeit definiert – der theoretischen Geschwindigkeit, bei der die Mahlkörper durch die Zentrifugalkraft an den Mühlenmantel gedrückt würden.

Ein Betrieb bei 65-75 % der kritischen Geschwindigkeit führt typischerweise zu einer kaskadierenden Bewegung, die den Abrieb begünstigt. Eine Erhöhung der Geschwindigkeit auf 75-85 % der kritischen Geschwindigkeit führt zu einer kataraktierenden Bewegung, die den Schlag begünstigt.

Mahlkörper (die "Kugeln")

Die Mahlkörper sind das Herzstück des Prozesses, und ihre Eigenschaften sind entscheidend.

Mahlkörpergröße

Die Größe der Mahlkörper bestimmt die Art des Mahlens. Größere Mahlkörper erzeugen höhere Schlagkräfte zum Zerkleinern grober Partikel, während kleinere Mahlkörper mehr Oberfläche und Kontaktpunkte für das abrasive Mahlen feiner Pulver schaffen.

Mahlkörperfüllung (Füllstand)

Dies ist das Volumen der Mühle, das von den Mahlkörpern eingenommen wird, typischerweise zwischen 30 % und 45 %. Eine zu geringe Füllung verschwendet Energie, während eine zu hohe Füllung die freie Bewegung der Mahlkörper hemmen und die Effizienz verringern kann.

Mahlkörperdichte

Mahlkörper können aus Stahl, Keramik oder anderen Materialien hergestellt werden. Dichteres Material, wie Stahl, liefert pro Kollision eine viel höhere Schlagenergie als leichtere Keramik-Mahlkörper, wodurch es besser für grobe Mahlanwendungen geeignet ist.

Materialbeladung (Feststoffbeladung)

Das Volumen des zu mahlenden Materials sollte ausreichen, um die leeren Räume (interstitielle Hohlräume) zwischen den Mahlkörpern zu füllen.

Eine Unterbeladung der Mühle führt dazu, dass die Mahlkörper sich selbst treffen, was zu Energieverschwendung und beschleunigtem Verschleiß sowohl der Mahlkörper als auch der Mühlenauskleidung führt. Eine Überbeladung dämpft die Mahlkörperstöße und reduziert die Mahleffizienz drastisch.

Verweilzeit

Bei Mühlen, die im kontinuierlichen Betrieb arbeiten, ist die Verweilzeit die durchschnittliche Zeit, die das Material in der Mühle verbringt. Sie wird durch die Aufgabegeschwindigkeit gesteuert. Eine längere Verweilzeit führt zu einem feineren Endprodukt, verringert jedoch den Gesamtdurchsatz der Maschine.

Die Kompromisse verstehen

Die Optimierung einer Kugelmühle ist immer eine Frage des Ausgleichs konkurrierender Faktoren. Es gibt keine einzige "beste" Einstellung.

Geschwindigkeit vs. Verschleiß

Eine Erhöhung der Mühlengeschwindigkeit liefert mehr Mahlenergie und kann den Durchsatz erhöhen, ist aber mit erheblichen Kosten verbunden. Höhere Geschwindigkeiten beschleunigen den Verschleiß der inneren Mühlenauskleidung und der Mahlkörper selbst drastisch, was zu höheren Wartungskosten und Ausfallzeiten führt.

Mahlkörpergröße vs. Endprodukt

Während große Mahlkörper für das Zerkleinern großer Aufgabematerialien unerlässlich sind, sind sie ineffizient bei der Herstellung ultrafeiner Pulver, da sie weniger Kontaktpunkte haben. Umgekehrt sind kleine Mahlkörper perfekt für das Feinmahlen, aber nicht in der Lage, große, harte Partikel zu zerkleinern. Aus diesem Grund verwenden viele Betriebe eine gestufte Füllung mit einer Mischung aus Mahlkörpergrößen.

Durchsatz vs. Feinheit

Es gibt einen direkten und unvermeidbaren Kompromiss zwischen der Menge des Materials, das Sie verarbeiten können (Durchsatz), und wie fein Sie es machen können. Das Erreichen einer sehr feinen Partikelgröße erfordert eine längere Verweilzeit, was bedeutet, die Aufgabegeschwindigkeit zu reduzieren und den Gesamtdurchsatz zu senken.

Optimierung Ihrer Mühle für ein spezifisches Ziel

Ihre Design- und Betriebsparameter sollten durch Ihr Endziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf dem Zerkleinern großer, grober Materialien liegt: Priorisieren Sie Schlagkräfte, indem Sie einen größeren Mühlendurchmesser verwenden, näher an 85 % der kritischen Geschwindigkeit (kataraktierend) arbeiten und große, hochdichte Mahlkörper wie Stahl verwenden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr feiner Pulver liegt: Priorisieren Sie den Abrieb, indem Sie bei niedrigeren Geschwindigkeiten um 70 % der kritischen Geschwindigkeit (kaskadierend) arbeiten, kleinere Mahlkörper verwenden, um die Kontaktfläche zu maximieren, und eine ausreichende Verweilzeit sicherstellen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz liegt: Balancieren Sie die Materialbeladung sorgfältig aus, um die Hohlräume der Mahlkörper gerade zu füllen, um sowohl den Mahlkörper-auf-Mahlkörper-Aufprall als auch eine Überdämpfung zu verhindern, da hier die meiste Energie verschwendet wird.

Die Beherrschung dieser miteinander verbundenen Parameter verwandelt das Kugelmühlen von einem brutalen Prozess in eine präzise gesteuerte Ingenieurdisziplin.

Zusammenfassungstabelle:

| Parameter | Schlüsseleinfluss auf den Mahlprozess |

|---|---|

| Mühlendurchmesser | Bestimmt die Schlagenergie; größerer Durchmesser = höherer Schlag für Grobmahlung. |

| Mühlengeschwindigkeit (% kritisch) | Steuert die Mahlkörperbewegung: 65-75 % = kaskadierend/Abrieb; 75-85 % = kataraktierend/Schlag. |

| Mahlkörper (Größe & Dichte) | Größere/dichtere Mahlkörper für Schlag/Grobmahlung; kleinere Mahlkörper für Abrieb/Feinpulver. |

| Materialbeladung (Feststoffbeladung) | Optimiert die Effizienz; Unter-/Überbeladung verschwendet Energie und beschleunigt den Verschleiß. |

| Verweilzeit | Steuert die Feinheit; längere Zeit = feineres Produkt, aber geringerer Durchsatz. |

Bereit, Ihren Mahlprozess zu optimieren? Die richtige Laborausrüstung ist entscheidend, um präzise Partikelgrößen und einen effizienten Betrieb zu erreichen. KINTEK ist spezialisiert auf hochwertige Kugelmühlen und Mahlkörper, die auf Ihre spezifische Anwendung zugeschnitten sind – egal ob Sie eine hohe Schlagkraft für grobe Materialien oder feinen Abrieb für ultrafeine Pulver benötigen. Unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Konfiguration, um Durchsatz, Feinheit und Energieeffizienz in Einklang zu bringen. Kontaktieren Sie noch heute unser Team, um Ihre Mahlherausforderungen zu besprechen und Ihre ideale Lösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Labor-Planetenkugelmühle Rotierende Kugelmühle

Andere fragen auch

- Was ist der Prozess der Herstellung kleinerer Partikel mit Mörser und Stößel? Meistern Sie die Kunst der Trituration

- Was ist der Hauptzweck eines Achatmörsers für NaSICON-Proben? Optimierung der Kalt-Sinter-Vorbehandlung

- Wo werden Hammermühlen eingesetzt? Von der Landwirtschaft bis zum Recycling, eine vielseitige Lösung zur Größenreduzierung

- Wie viel Volumen sollte in der Kugelmühle gefüllt werden? Mahleffizienz optimieren & Verschleiß reduzieren

- Was sind die Vorteile der Verwendung von Zirkoniumdioxid-Mahlbechern? Erreichen Sie hochreine Mikronisierung ohne Kontamination

- Was sind die Anwendungen von Walzenmühlen? Erzielen Sie eine überlegene Dispersion für viskose Materialien

- Wie können Sie die Effizienz einer Kugelmühle verbessern? Optimieren Sie Geschwindigkeit, Mahlkörper und Materialbeladung für Spitzenleistung

- Welche Rolle spielt eine Hochenergie-Kugelmahlanlage bei der Herstellung von CNT/Al-Verbundwerkstoffen? Erzielung einer überlegenen Matrixdispersion