Im Kern besteht ein Induktionsschmelzofen aus einer Stromversorgung, einer Induktionsspule, einem Tiegel und einem Steuerungssystem. Diese Hauptkomponenten arbeiten innerhalb eines strukturellen Ofenkörpers zusammen, um elektrische Energie in intensive Hitze umzuwandeln. Wesentliche Unterstützungssysteme, insbesondere für Kühlung und Materialhandhabung, sind integriert, um einen sicheren, kontinuierlichen und effizienten Betrieb zu gewährleisten.

Ein Induktionsschmelzofen ist nicht nur eine Ansammlung von Teilen, sondern ein hochintegriertes System. Jede Komponente ist darauf ausgelegt, zu einem einzigen Ziel beizutragen: der Umwandlung von Elektrizität in ein kontrolliertes Magnetfeld, um ein sauberes, schnelles und präzises Schmelzen von Metallen zu erreichen.

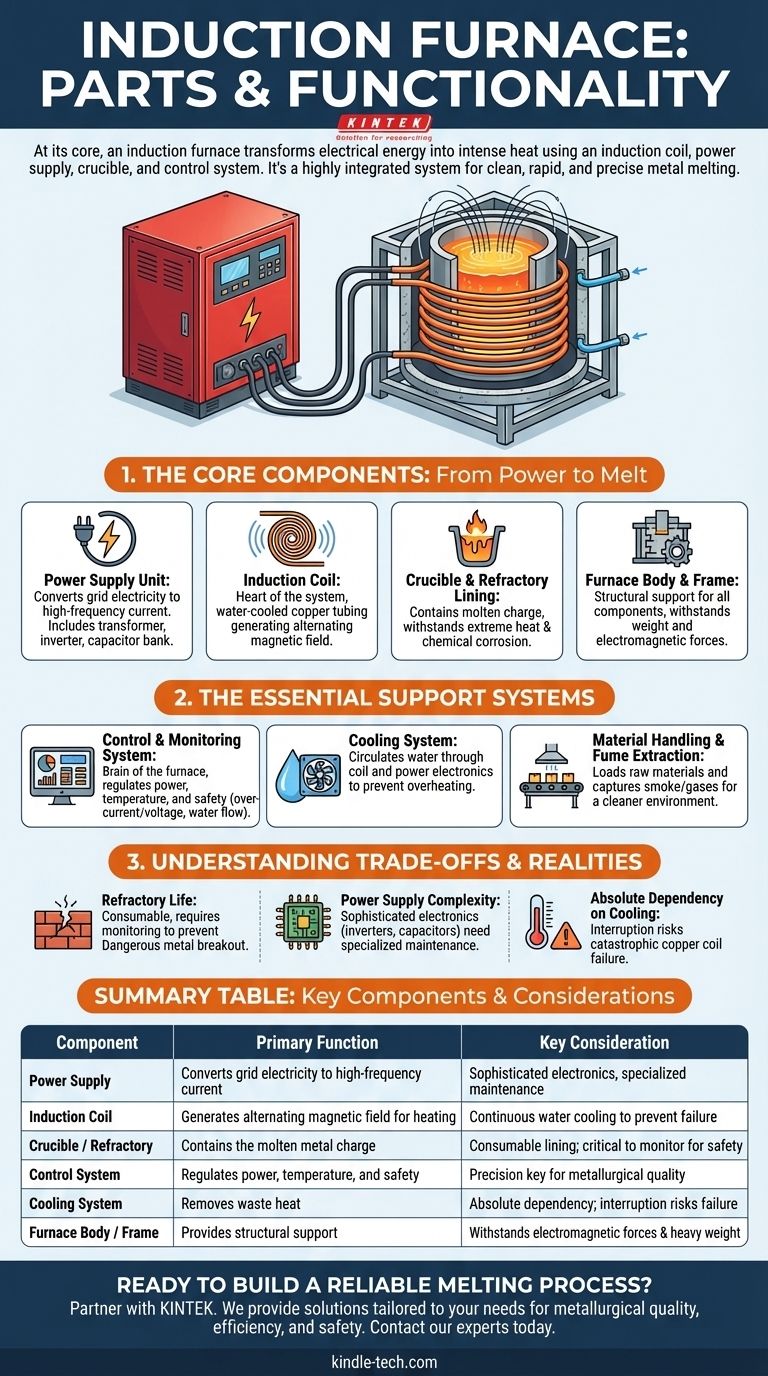

Die Kernkomponenten: Von der Energie bis zum Schmelzen

Die Hauptfunktion des Ofens besteht darin, das Einsatzmaterial aufzunehmen und zu schmelzen. Dies wird durch das direkte Zusammenspiel einiger Schlüsselteile erreicht, die für die Energieumwandlung und die Erzeugung des Magnetfeldes zuständig sind.

Die Stromversorgungseinheit

Die Stromversorgung ist der Motor des Ofens. Sie nimmt den normalen Netzstrom auf und wandelt ihn in die spezifische Frequenz und den hohen Strom um, die für die Induktionserwärmung erforderlich sind. Sie umfasst typischerweise einen Transformator, einen Wechselrichter für die Frequenzumwandlung und einen Kondensatorbank zur Optimierung des Leistungsfaktors.

Die Induktionsspule

Dies ist das Herzstück des Systems. Die Induktionsspule ist ein spiralförmiger oder helixförmiger Leiter, der normalerweise aus dickwandigem Kupferrohr besteht. Ein Wechselstrom fließt durch diese Spule und erzeugt ein starkes, schnell wechselndes Magnetfeld in der Mitte der Spule, wo sich der Tiegel befindet.

Der Tiegel und die feuerfeste Auskleidung

Der Tiegel ist der Behälter, der die Metallcharge aufnimmt. Er besteht aus Hochleistungs-Feuerfestmaterialien, die extremen thermischen Schocks und chemischer Korrosion durch das geschmolzene Metall standhalten. Diese Auskleidung ist entscheidend, um sowohl die Schmelze zurückzuhalten als auch den elektrischen Kontakt mit der Induktionsspule zu verhindern.

Der Ofenkörper und das Gestell

Der Ofenkörper ist das strukturelle Stahlgerüst, das den Tiegel und die Induktionsspule aufnimmt und stützt. Er ist so konstruiert, dass er das immense Gewicht der Charge und die während des Betriebs erzeugten elektromagnetischen Kräfte aushält.

Die wesentlichen Unterstützungssysteme

Um zuverlässig und sicher zu funktionieren, sind die Kernkomponenten auf mehrere kritische Unterstützungssysteme angewiesen. Diese Systeme steuern die Wärme, überwachen den Prozess und handhaben Materialien, was einen Betrieb im industriellen Maßstab ermöglicht.

Das Steuerungs- und Überwachungssystem

Dieses System ist das Gehirn des Ofens. Es reguliert die Leistungsabgabe, um die Schmelzrate und Temperatur mit hoher Präzision zu steuern. Es erfüllt auch eine wichtige Sicherheitsfunktion, indem es Überstrom, Überspannung und Ausfälle in anderen Systemen, wie z. B. dem Wasserdurchfluss, überwacht.

Das Kühlsystem

Immense elektrische Ströme, die durch die Induktionsspule und die Leistungselektronik fließen, erzeugen erhebliche Abwärme. Ein robustes Kühlsystem, das fast immer Wasser verwendet, zirkuliert durch die Kupferspule und die Komponenten der Stromversorgung, um eine Überhitzung und einen katastrophalen Ausfall zu verhindern.

Materialhandhabung und Rauchgasabsaugung

In industriellen Anlagen verfügen Öfen über ein Beschickungssystem zum Einfüllen von Rohmaterialien in den Tiegel. Eine Rauchgasabsaughaube ist ebenfalls unerlässlich, um während des Schmelzprozesses freigesetzte Dämpfe oder Gase aufzufangen und zu filtern, was eine sauberere und sicherere Arbeitsumgebung gewährleistet.

Verständnis der Kompromisse und Realitäten

Obwohl Induktionsschmelzöfen sehr effizient sind, weisen sie betriebliche Komplexitäten auf, die eine sorgfältige Verwaltung erfordern. Das Verständnis dieser Kompromisse ist der Schlüssel zur erfolgreichen Implementierung.

Die entscheidende Rolle der Feuerfestigkeitslebensdauer

Die feuerfeste Auskleidung des Tiegels ist ein Verbrauchsmaterial. Sie verschleißt im Laufe der Zeit aufgrund thermischer und chemischer Belastung, was sie zu einem primären Fehlerpunkt und wiederkehrenden Betriebskosten macht. Ihr Zustand muss ständig überwacht werden, um ein gefährliches Durchbrechen des Metalls zu verhindern.

Komplexität der Stromversorgung

Die Hochfrequenz-Stromversorgungseinheit ist ein hochentwickeltes elektronisches Gerät. Obwohl sie unglaubliche Effizienz und Kontrolle ermöglicht, können ihre Komponenten (wie der Wechselrichter und die Kondensatoren) eine Fehlerquelle darstellen und erfordern eine spezialisierte Wartung.

Absolute Abhängigkeit von der Kühlung

Der gesamte Ofenbetrieb ist kritisch vom Kühlsystem abhängig. Jede Unterbrechung des Wasserdurchflusses, selbst für kurze Zeit, kann dazu führen, dass die Kupferspule überhitzt und schmilzt, was zu einem kostspieligen und gefährlichen Ausfall führt. Deshalb ist ein Schutz vor Wassermangel eine Standard-Sicherheitsfunktion.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Konstruktion und die Betonung bestimmter Komponenten variieren je nach Hauptziel der Ofenanwendung.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz liegt: Achten Sie besonders auf die Wechselrichtertechnologie und die Kondensatorbank der Stromversorgung, da diese die Energieumwandlung und die Leistungsfaktorkorrektur bestimmen.

- Wenn Ihr Hauptaugenmerk auf der metallurgischen Qualität liegt: Die Präzision Ihres Steuerungssystems und seiner Temperatur-Feedbackschleifen sind die kritischsten Elemente, um wertvolle Legierungen zu erhalten und konsistente Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Zuverlässigkeit liegt: Ihr Design muss einen robusten, geschlossenen Kühlkreislauf und ein umfassendes Überwachungssystem mit automatischen Sicherheitsabschaltungen priorisieren.

Zu verstehen, wie diese einzelnen Teile ein einziges, dynamisches System bilden, ist der Schlüssel zur Beherrschung der Induktionsschmelzofentechnologie.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Wichtige Überlegung |

|---|---|---|

| Stromversorgung | Wandelt Netzstrom in Hochfrequenzstrom um | Anspruchsvolle Elektronik, die spezialisierte Wartung erfordert |

| Induktionsspule | Erzeugt das wechselnde Magnetfeld zum Erhitzen | Erfordert kontinuierliche Wasserkühlung, um Ausfälle zu verhindern |

| Tiegel / Feuerfestmaterial | Nimmt die geschmolzene Metallcharge auf | Eine Verbrauchsauskleidung; Überwachung ist für die Sicherheit entscheidend |

| Steuerungssystem | Regelt Leistung, Temperatur und überwacht die Sicherheit | Präzision ist entscheidend für metallurgische Qualität und Wiederholbarkeit |

| Kühlsystem | Entfernt Abwärme von Spule und Leistungselektronik | Absolute Abhängigkeit; jede Unterbrechung birgt die Gefahr eines katastrophalen Ausfalls |

| Ofenkörper / Gestell | Bietet strukturelle Unterstützung für alle Komponenten | Muss elektromagnetischen Kräften und schwerem Ladungsgewicht standhalten |

Bereit, einen zuverlässigen und effizienten Schmelzprozess aufzubauen?

Das Verständnis der komplizierten Teile eines Induktionsschmelzofens ist der erste Schritt. Der nächste ist die Partnerschaft mit einem Experten, der die richtige Ausrüstung und Unterstützung für Ihre spezifischen Labor- oder Produktionsziele bieten kann – unabhängig davon, ob Ihr Fokus auf metallurgischer Qualität, Betriebseffizienz oder höchster Sicherheit liegt.

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsschmelzöfen und Verbrauchsmaterialien. Wir bieten Lösungen, die auf Ihre Bedürfnisse zugeschnitten sind und sicherstellen, dass Sie die präzise Temperaturkontrolle, Haltbarkeit und Zuverlässigkeit erhalten, die Ihre Arbeit erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Induktionsschmelzöfen Ihre Schmelzfähigkeiten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1800℃ Muffelofen für Labor

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Aus welchem Material bestehen Ofenrohre? Die Wahl des richtigen Materials für Hochtemperatursucces

- Was sind die Vorteile eines Rohrofens? Erzielen Sie eine überlegene Temperaturhomogenität und -kontrolle

- Wofür wird ein Rohrofen verwendet? Erreichen Sie präzise, kontrollierte thermische Prozesse

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Was ist die Hochtemperatur eines Rohrofens? Finden Sie das richtige Modell für Ihre Anwendung