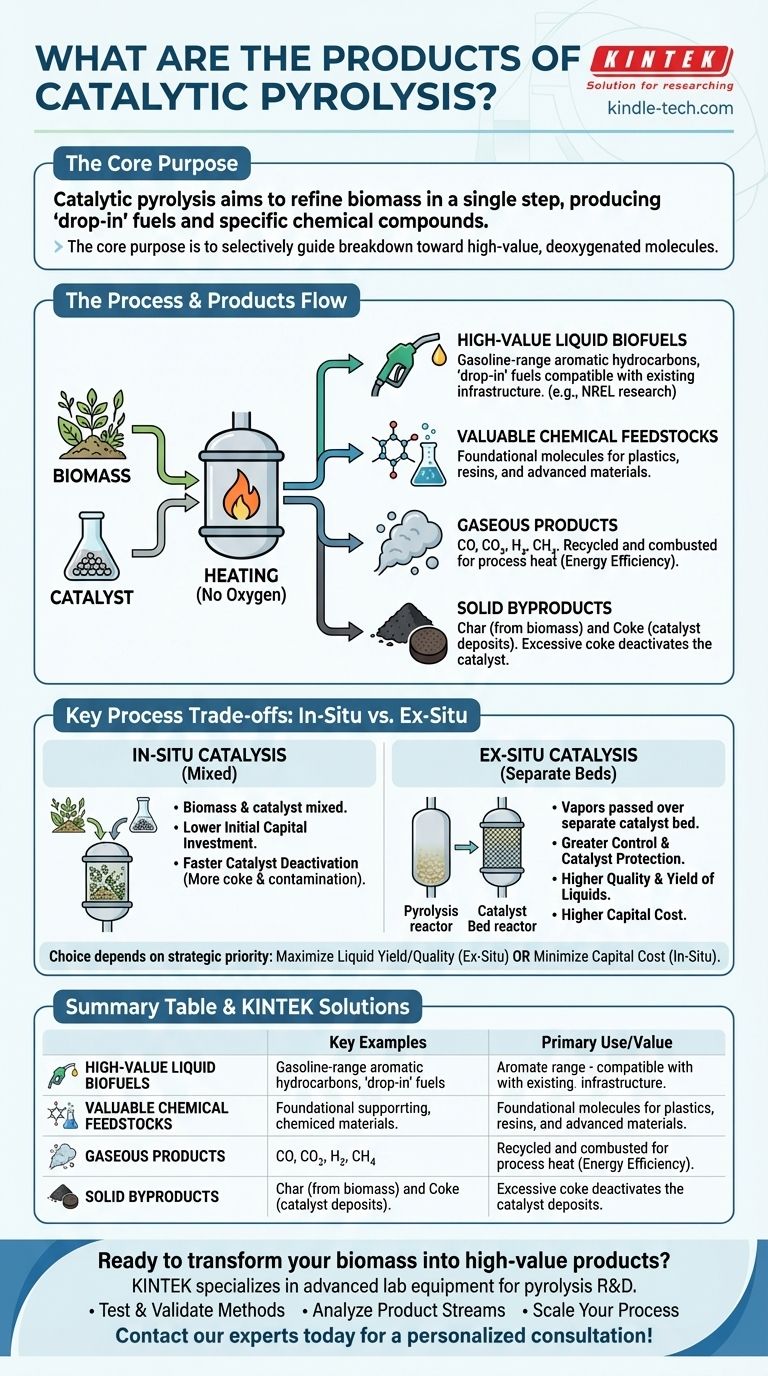

Die Hauptprodukte der katalytischen Pyrolyse sind verbesserte flüssige Biokraftstoffe, wertvolle chemische Ausgangsstoffe und verschiedene Nebenprodukte wie Gase und fester Koks. Im Gegensatz zur Standardpyrolyse, die ein rohes Bio-Öl erzeugt, das eine erhebliche Nachverarbeitung erfordert, zielt die katalytische Pyrolyse darauf ab, das Material in einem einzigen Schritt zu veredeln und „Drop-in“-Kraftstoffe wie Benzin oder spezifische chemische Verbindungen zu produzieren.

Der Hauptzweck der katalytischen Pyrolyse besteht nicht nur darin, Biomasse abzubauen, sondern diesen Abbau selektiv auf hochwertige, deoxygenierte Moleküle zu lenken, die stabiler und sofort nützlicher sind als die Produkte der traditionellen Pyrolyse.

Verständnis des Prozesses und seiner Ergebnisse

Die katalytische Pyrolyse ist ein fortschrittlicher thermochemischer Umwandlungsprozess. Dabei wird organisches Material, wie Biomasse, in vollständiger Abwesenheit von Sauerstoff und in Gegenwart eines Katalysators erhitzt. Der Katalysator ist der entscheidende Unterschied, da er die Pyrolysedämpfe bei ihrer Entstehung aufwertet.

Hochwertige flüssige Biokraftstoffe

Die begehrtesten Produkte sind flüssige Kohlenwasserstoffe, die mit der bestehenden Kraftstoffinfrastruktur kompatibel sind. Der Katalysator entfernt aktiv Sauerstoff und spaltet große organische Moleküle in kleinere, wünschenswertere Moleküle im Kraftstoffbereich.

Ein Schlüsselbeispiel sind aromatische Kohlenwasserstoffe im Benzinbereich. Forschungen, wie die von NREL, konzentrierten sich auf die Herstellung fertiger Kraftstoffe, die zu einem wettbewerbsfähigen Preis verkauft werden könnten, was das Potenzial für die Schaffung echter „Drop-in“-Biokraftstoffe demonstriert.

Wertvolle chemische Ausgangsstoffe

Über den Kraftstoff hinaus kann der Prozess so eingestellt werden, dass spezifische chemische Bausteine produziert werden. Dies sind die grundlegenden Moleküle, die zur Herstellung von Kunststoffen, Harzen und anderen fortschrittlichen Materialien verwendet werden. Durch die Auswahl des richtigen Katalysators und der richtigen Bedingungen kann der Prozess die Ausbeute dieser hochwertigen Chemikalien maximieren.

Gasförmige Produkte

Wie bei jedem Pyrolyseprozess wird auch ein Strom nicht kondensierbarer Gase erzeugt. Dieses Gasgemisch enthält typischerweise Kohlenmonoxid (CO), Kohlendioxid (CO2), Wasserstoff (H2) und leichte Kohlenwasserstoffe wie Methan. Dieses Gas wird oft recycelt und verbrannt, um die notwendige Wärme für den Pyrolyse-Reaktor bereitzustellen, wodurch die Gesamtenergieeffizienz des Systems verbessert wird.

Feste Nebenprodukte: Koks und Ruß

Zwei feste Produkte entstehen bei diesem Prozess. Koks ist der kohlenstoffreiche feste Rückstand, der von der Biomasse selbst übrig bleibt.

Kritischer ist, dass Ruß eine Form von Kohlenstoff ist, der sich während der chemischen Reaktionen auf der Oberfläche des Katalysators ablagert. Während Koks ein erwartetes Nebenprodukt ist, ist eine übermäßige Rußbildung problematisch, da sie den Katalysator deaktiviert und seine Wirksamkeit und Lebensdauer verringert.

Wichtige Prozess-Kompromisse: In-Situ vs. Ex-Situ

Die Methode zur Einführung des Katalysators hat einen tiefgreifenden Einfluss auf die Prozesseffizienz und die endgültigen Produktausbeuten. Dies ist die zentrale Designentscheidung beim Bau eines katalytischen Pyrolysesystems.

In-situ-Katalyse (gemischt)

Bei diesem Ansatz werden Biomasse und Katalysator in einem einzigen Reaktor gemischt. Der Hauptvorteil sind geringere anfängliche Investitionskosten aufgrund des einfacheren Ein-Reaktor-Designs.

Diese Methode führt jedoch zu einer schnelleren Katalysatordeaktivierung. Direkter Kontakt mit den Biomassefeststoffen und primären Dämpfen führt zu schneller Rußbildung und Kontamination, was eine häufigere Katalysatorregeneration oder -ersatz erfordert.

Ex-situ-Katalyse (separate Betten)

Hier wird die Biomasse in einem Reaktor pyrolysiert, und die resultierenden Dämpfe werden sofort über ein separates, dediziertes Katalysatorbett in einem zweiten Reaktor geleitet. Dieses Zwei-Bett-System bietet größere Kontrolle und schützt den Katalysator.

Durch die Trennung der Stufen wird der Katalysator nur Dämpfen und nicht Feststoffen ausgesetzt, was die Rußbildung erheblich reduziert und seine Betriebslebensdauer verlängert. Obwohl dieser Ansatz höhere Investitionskosten verursacht, führt er oft zu einer höheren Qualität und Ausbeute der gewünschten flüssigen Produkte.

So wenden Sie dies auf Ihr Ziel an

Die Wahl zwischen katalytischen Pyrolysemethoden hängt vollständig von der strategischen Priorität des Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute und Qualität flüssiger Kraftstoffe liegt: Wählen Sie ein Ex-situ-Design, um den Katalysator zu schützen und die Aufwertungsbedingungen zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Investitionskosten für einen kleineren Betrieb liegt: Ein In-situ-Design bietet einen einfacheren und direkteren Weg, wenn auch mit höheren betrieblichen Herausforderungen.

Letztendlich stellt die katalytische Pyrolyse eine zielgerichtete Technologie dar, die darauf ausgelegt ist, Biomasse von geringem Wert in hochwertige, gebrauchsfertige flüssige Produkte umzuwandeln.

Zusammenfassungstabelle:

| Produkttyp | Schlüsselbeispiele | Primäre Verwendung/Wert |

|---|---|---|

| Flüssige Biokraftstoffe | Kohlenwasserstoffe im Benzinbereich, „Drop-in“-Kraftstoffe | Direkter Ersatz für fossile Brennstoffe, Energie |

| Chemische Ausgangsstoffe | Aromaten, Olefine | Bausteine für Kunststoffe, Harze, Materialien |

| Gasförmige Produkte | CO, CO₂, H₂, CH₄ | Recycling für Prozesswärme, Verbesserung der Energieeffizienz |

| Feste Nebenprodukte | Koks (aus Biomasse), Ruß (auf Katalysator) | Koks als Bodenverbesserer; Ruß deaktiviert Katalysator |

Bereit, Ihre Biomasse in hochwertige Produkte umzuwandeln?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung für die Pyrolyseforschung und -entwicklung. Egal, ob Sie die Katalysatorleistung erforschen, Reaktionsbedingungen für die Bio-Öl-Ausbeute optimieren oder vom Labormaßstab zum Pilotmaßstab skalieren, unsere Reaktoren und Analysegeräte sind auf Präzision und Zuverlässigkeit ausgelegt.

Wir helfen Ihnen:

- Verschiedene katalytische Pyrolysemethoden (in-situ vs. ex-situ) testen und validieren.

- Produktströme analysieren, um die Ausbeute an Biokraftstoffen und chemischen Ausgangsstoffen zu maximieren.

- Ihren Prozess skalieren mit Geräten, die auf Ihre spezifischen F&E-Ziele zugeschnitten sind.

Lassen Sie uns besprechen, wie unsere Lösungen Ihr Bioenergie- oder Bioraffinerieprojekt beschleunigen können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess