Kurz gesagt, die wichtigsten Pyrolyse-Reaktoren werden danach kategorisiert, wie sie das Material bewegen und Wärme übertragen, einschließlich Festbettreaktoren, Wirbelschichtreaktoren, Drehrohrofenreaktoren und Schneckenreaktoren. Jedes Design ist darauf ausgelegt, Temperatur und Prozesszeit zu steuern, was direkt bestimmt, ob das primäre Produkt Pflanzenkohle, Bioöl oder Synthesegas ist.

Die spezifische Art des von Ihnen verwendeten Pyrolyse-Reaktors ist die kritischste Entscheidung im gesamten Prozess. Es ist nicht nur ein Behälter für die Reaktion; das Design des Reaktors bestimmt grundlegend die Ausbeuten des Endprodukts, indem es die Heizraten und die Verweilzeit steuert.

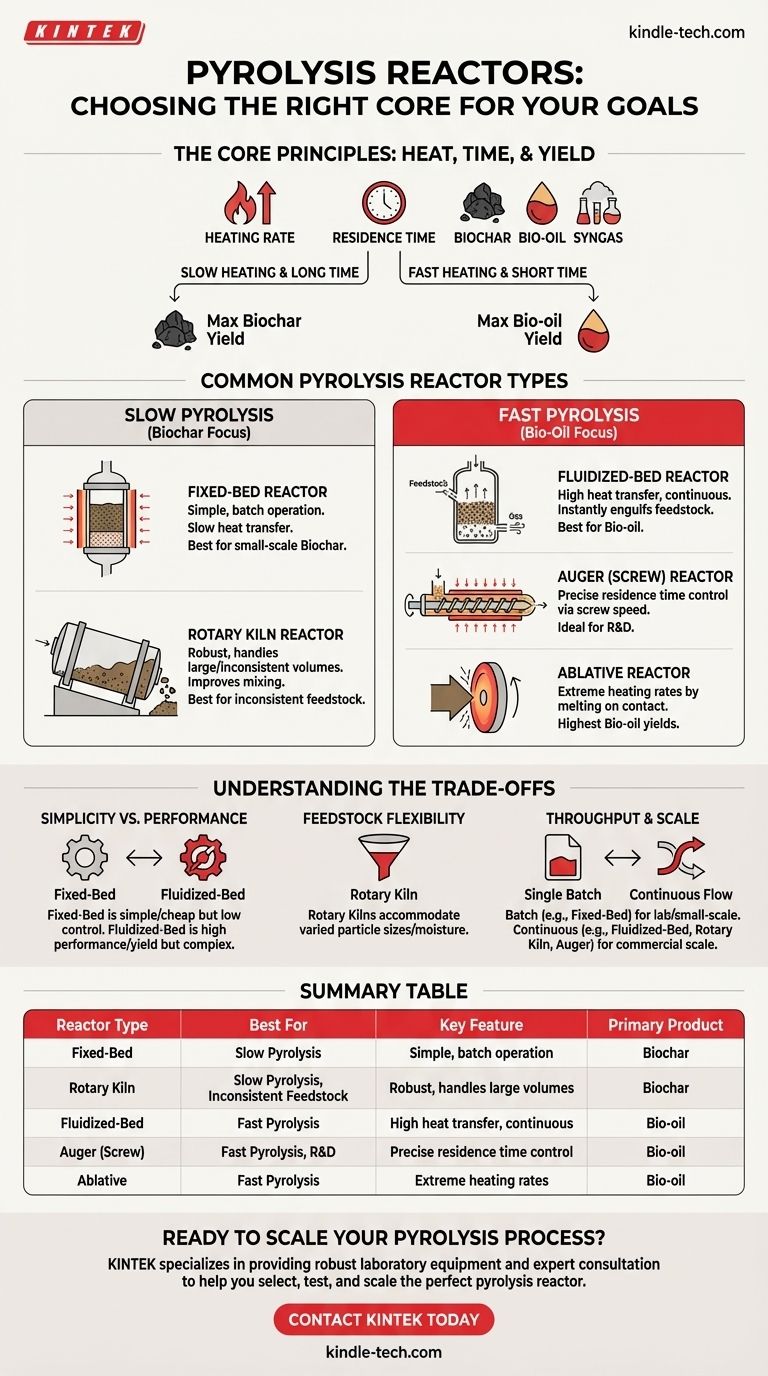

Die Kernprinzipien: Wärme, Zeit und Ausbeute

Das Ziel eines jeden Pyrolyse-Reaktors ist die thermische Zersetzung eines Einsatzmaterials, wie Biomasse oder Kunststoff, in einer sauerstofffreien Umgebung. Das Design des Reaktors ist eine Übung in der Steuerung von drei kritischen Variablen, die das Ergebnis bestimmen.

Die Rolle der Heizrate

Die Geschwindigkeit, mit der das Einsatzmaterial auf die Zieltemperatur erhitzt wird, ist wohl der wichtigste Faktor.

Langsame Heizraten ermöglichen Sekundärreaktionen, bei denen größere Dampfmoleküle gespalten werden, was die Bildung von fester Pflanzenkohle (Biochar) begünstigt.

Schnelle Heizraten (Hunderte oder Tausende Grad Celsius pro Sekunde) minimieren diese Sekundärreaktionen. Dies verdampft das Material schnell und ermöglicht das Abkühlen und Sammeln der Dämpfe, wodurch die Ausbeute an flüssigem Bioöl maximiert wird.

Der Einfluss der Verweilzeit

Die Verweilzeit ist die Zeit, die das Material (fester Einsatzstoff und Produkt-Dämpfe) in der heißen Zone des Reaktors verbringt.

Eine lange Verweilzeit (Minuten bis Stunden), kombiniert mit langsamer Erwärmung, gibt dem Material mehr Zeit, sich in stabilen Kohlenstoff umzuwandeln, was die Pflanzenkohle maximiert.

Eine sehr kurze Dampfverweilzeit (typischerweise weniger als zwei Sekunden) ist entscheidend für die schnelle Pyrolyse. Sie stellt sicher, dass die wertvollen Öl-Dämpfe aus dem Reaktor entfernt werden, bevor sie zu nicht kondensierbaren Gasen zerfallen können.

Erklärung der gängigen Pyrolyse-Reaktortypen

Obwohl viele spezialisierte Designs existieren, basieren die meisten kommerziellen und Forschungssysteme auf einigen Schlüsselkonzepten. Jedes ist auf einen bestimmten Pyrolyseprozess zugeschnitten – langsam oder schnell.

Für die langsame Pyrolyse (Fokus auf Pflanzenkohle)

Diese Reaktoren verwenden langsamere Heizraten und längere Verweilzeiten.

Festbettreaktoren: Dies ist das einfachste Design. Das Einsatzmaterial wird in einen Behälter gefüllt und von außen beheizt. Die Wärmeübertragung ist langsam und ineffizient, weshalb es sich für die Pflanzenkohleproduktion im kleinen Maßstab eignet, bei der die Prozesskontrolle weniger kritisch ist.

Drehrohrofenreaktoren: Ein großer, rotierender Zylinder ist leicht geneigt. Das Einsatzmaterial taumelt hindurch, während es rotiert, was die Durchmischung und Wärmeverteilung im Vergleich zu einem Festbett verbessert. Ihre Robustheit macht sie ideal für die Verarbeitung großer Mengen inhomogener Einsatzmaterialien.

Für die schnelle Pyrolyse (Fokus auf Bioöl)

Diese Reaktoren sind für extrem schnelle Wärmeübertragung und kurze Dampfverweilzeiten ausgelegt.

Wirbelschichtreaktoren: Heißes Gas (oder Luft) wird durch ein Bett aus Sand oder Katalysator nach oben gedrückt, wodurch die festen Partikel wie eine kochende Flüssigkeit wirken. Wenn das Einsatzmaterial eingeführt wird, wird es sofort von diesem heißen, turbulenten Medium umschlossen, wodurch unglaublich hohe Wärmeübertragungsraten erzielt werden. Dies ist eine sehr verbreitete und effektive Technologie zur Maximierung von Bioöl.

Schneckenreaktoren (Auger Reactors): Das Einsatzmaterial wird durch ein beheiztes Rohr mittels einer rotierenden Schnecke transportiert. Dieses Design bietet eine präzise Kontrolle der Verweilzeit durch Anpassung der Drehgeschwindigkeit der Schnecke. Die Wärme wird von den heißen Rohrwandungen auf die dünne Schicht des Materials übertragen, die von der Schnecke bewegt wird.

Ablationsreaktoren: Dieses einzigartige Design presst das Einsatzmaterial gegen eine sehr heiße, sich schnell bewegende Oberfläche. Das Material schmilzt und verdampft effektiv bei Kontakt, wodurch einige der höchstmöglichen Heizraten erreicht werden. Dies führt zu hohen Bioöl-Ausbeuten, kann aber mechanisch komplex sein.

Die Abwägungen verstehen

Die Wahl eines Reaktors beinhaltet das Abwägen von Komplexität, Kosten und Leistung gegenüber Ihren spezifischen Zielen und Ihrem Einsatzmaterial.

Einfachheit vs. Leistung

Ein Festbettreaktor ist mechanisch einfach und kostengünstig im Bau. Seine schlechte Wärmeübertragung begrenzt jedoch den Durchsatz und bietet wenig Kontrolle über die Qualität des Endprodukts.

Ein Wirbelschichtreaktor bietet überlegene Leistung und hohe Bioöl-Ausbeuten. Dies geht auf Kosten höherer Komplexität, höherem Energieverbrauch (für das Fluidisierungsgas) und der Notwendigkeit anspruchsvollerer Steuerungssysteme.

Flexibilität des Einsatzmaterials

Drehrohrofenreaktoren sind am fehlerverzeihendsten. Ihre Taumelbewegung kann eine große Bandbreite an Partikelgrößen und Feuchtigkeitsgehalten aufnehmen, was sie ideal für Materialien wie Siedlungsabfälle oder landwirtschaftliche Reststoffe macht.

Wirbelschichtreaktoren erfordern hingegen eine konsistente und relativ kleine Partikelgröße, um eine ordnungsgemäße Fluidisierung zu gewährleisten und Verstopfungen zu vermeiden.

Durchsatz und Maßstab

Batch-Reaktoren, wie viele einfache Festbettkonstruktionen, verarbeiten eine Ladung nach der anderen und eignen sich daher nur für Forschung im Labormaßstab oder für die Produktion im sehr kleinen Maßstab.

Wirbelschicht-, Schnecken- und Drehrohrofenreaktoren sind alle für den kontinuierlichen Betrieb ausgelegt und bilden daher den Standard für jede kommerzielle Anwendung mit erheblichen Durchsatzanforderungen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Reaktors muss von Ihrem gewünschten Hauptprodukt bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Pflanzenkohle-Ausbeute liegt: Ein Reaktor für langsame Pyrolyse wie ein Drehrohrofen oder ein einfacher Festbettreaktor ist Ihr direkteste Weg.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bioöl-Ausbeute liegt: Sie müssen einen Reaktor für schnelle Pyrolyse verwenden, wobei der Wirbelschichtreaktor die am besten erprobte und skalierbarste Technologie ist.

- Wenn Sie inkonsistente oder schwierige Einsatzmaterialien verarbeiten: Die robuste und fehlerverzeihende Natur eines Drehrohrofens macht ihn zur überlegenen Wahl.

- Wenn Sie präzise Kontrolle für Forschung und Entwicklung benötigen: Ein Schneckenreaktor bietet eine unvergleichliche Kontrolle über die Verweilzeit und ist somit ideal für experimentelle Arbeiten.

Letztendlich ist der Reaktor das Herzstück des Pyrolysesystems, und die Auswahl des richtigen Designs ist der erste Schritt, um Ihr Einsatzmaterial in wertvolle Produkte umzuwandeln.

Zusammenfassungstabelle:

| Reaktortyp | Am besten geeignet für | Hauptmerkmal | Primäres Produkt |

|---|---|---|---|

| Festbett | Langsame Pyrolyse | Einfach, Batch-Betrieb | Pflanzenkohle |

| Drehrohrofen | Langsame Pyrolyse, Inkonsistentes Einsatzmaterial | Robust, verarbeitet große Mengen | Pflanzenkohle |

| Wirbelschicht | Schnelle Pyrolyse | Hohe Wärmeübertragung, kontinuierlich | Bioöl |

| Schnecke (Auger) | Schnelle Pyrolyse, F&E | Präzise Kontrolle der Verweilzeit | Bioöl |

| Ablation | Schnelle Pyrolyse | Extreme Heizraten | Bioöl |

Bereit, Ihren Pyrolyseprozess zu skalieren?

Die Wahl des richtigen Reaktors ist entscheidend, um Ihre Zielausbeuten an Pflanzenkohle, Bioöl oder Synthesegas zu erreichen. KINTEK ist spezialisiert auf die Bereitstellung robuster Laborausrüstung und fachkundiger Beratung, um Sie bei der Auswahl, Erprobung und Skalierung des perfekten Pyrolyse-Reaktors für Ihr spezifisches Einsatzmaterial und Ihre Produktziele zu unterstützen.

Unser Team kann Ihnen helfen, die Kompromisse zwischen Einfachheit, Leistung und Flexibilität des Einsatzmaterials abzuwägen, um die Effizienz Ihres Prozesses zu optimieren.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Laborlösungen Ihre Pyrolyseentwicklung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

Andere fragen auch

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien