Das Hauptergebnis der Kalzinierung ist die thermische Zersetzung eines festen Materials. Dieser Hochtemperaturerhitzungsprozess, der unterhalb des Schmelzpunkts des Materials durchgeführt wird, dient dazu, flüchtige Substanzen zu entfernen, Phasenübergänge herbeizuführen oder das Material durch den Abbau von Verbindungen und das Austreiben von Bestandteilen wie Wasser und Kohlendioxid zu reinigen.

Die Kalzinierung ist im Grunde ein durch Hitze angetriebener Reinigungs- und Umwandlungsprozess. Sie schmilzt das Material nicht, sondern baut die darin enthaltenen Verbindungen ab und setzt flüchtige Bestandteile frei, um ein gereinigtes, stabileres oder reaktiveres festes Produkt zu erhalten.

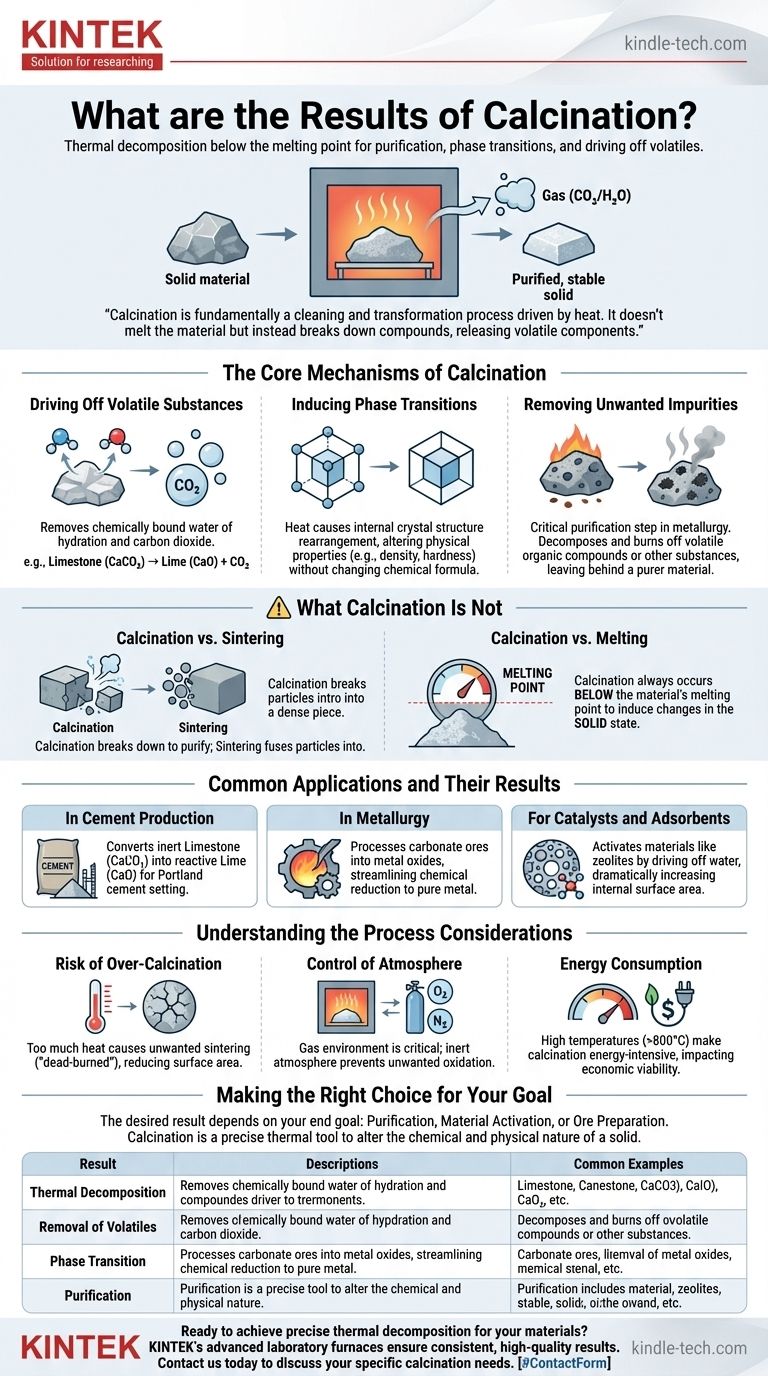

Die Kernmechanismen der Kalzinierung

Um die Ergebnisse zu verstehen, müssen wir zunächst verstehen, was auf chemischer und physikalischer Ebene mit einem Material während dieses Prozesses geschieht.

Austreiben flüchtiger Substanzen

Das häufigste Ergebnis der Kalzinierung ist die Entfernung flüchtiger Bestandteile, die chemisch in der Struktur des Feststoffs gebunden sind. Hitze liefert die Energie, um diese Bindungen zu brechen.

Dazu gehört die Entfernung von Kristallwasser aus hydratisierten Mineralien und das Austreiben von Kohlendioxid aus Karbonatmaterialien. Das klassische Beispiel ist die Kalzinierung von Kalkstein (Calciumcarbonat, CaCO₃) zur Herstellung von Branntkalk (Calciumoxid, CaO) für Zement.

Herbeiführen von Phasenübergängen

Hitze kann auch dazu führen, dass sich die innere Kristallstruktur eines Materials in eine andere, oft stabilere oder nützlichere Form umordnet.

Dies ist ein Phasenübergang. Während die chemische Formel des Materials unverändert bleibt, können sich seine physikalischen Eigenschaften – wie Dichte, Härte und chemische Reaktivität – erheblich ändern.

Entfernung unerwünschter Verunreinigungen

In der Metallurgie und Materialverarbeitung ist die Kalzinierung ein entscheidender Reinigungsschritt.

Durch sorgfältige Temperaturkontrolle können flüchtige organische Verbindungen oder andere unerwünschte Substanzen in einem Erz zersetzt und ausgebrannt werden, wodurch ein konzentrierteres und reineres gewünschtes Material zurückbleibt.

Was Kalzinierung nicht ist: Eine wichtige Unterscheidung

Zu verstehen, was Kalzinierung nicht tut, ist genauso wichtig wie zu verstehen, was sie tut. Ihr Zweck wird oft mit anderen thermischen Prozessen verwechselt.

Kalzinierung vs. Sintern

Diese beiden Prozesse haben gegensätzliche Ziele. Die Kalzinierung baut ein Material ab, um es zu reinigen oder Bestandteile auszutreiben.

Sintern hingegen nutzt Hitze, um kleine Partikel miteinander zu verschmelzen und sie zu einem einzigen, dichten und festeren Stück zu verschweißen. Die Kalzinierung bereitet das Pulver vor; das Sintern konsolidiert es.

Kalzinierung vs. Schmelzen

Eine entscheidende Regel der Kalzinierung ist, dass sie immer unterhalb des Schmelzpunkts des Materials stattfindet. Das Ziel ist es, chemische und physikalische Veränderungen herbeizuführen, während die Substanz im festen Zustand bleibt.

Häufige Anwendungen und ihre Ergebnisse

Das spezifische Ergebnis der Kalzinierung hängt direkt von ihrer industriellen Anwendung ab.

Bei der Zementherstellung

Die Kalzinierung von Kalkstein ist der grundlegende Schritt bei der Herstellung von Portlandzement. Das Ergebnis ist die Umwandlung von inertem Calciumcarbonat in hochreaktives Calciumoxid (Branntkalk), die Hauptkomponente, die es Zement ermöglicht, zu erhärten und fest zu werden.

In der Metallurgie

Die Kalzinierung wird zur Verarbeitung von Metallerzen vor dem eigentlichen Schmelzschritt eingesetzt. Karbonaterze werden beispielsweise in ihre Metalloxidformen umgewandelt, die viel einfacher chemisch zu reinem Metall reduziert werden können.

Für Katalysatoren und Adsorbentien

Materialien wie Zeolithe und Aluminiumoxid werden durch Kalzinierung aktiviert. Der Prozess treibt Wasser aus ihren mikroskopisch kleinen Poren aus, wodurch ihre innere Oberfläche dramatisch vergrößert wird und sie als Katalysatoren oder chemische Adsorbentien hochwirksam werden.

Verständnis der Prozessüberlegungen

Das Erreichen des gewünschten Ergebnisses erfordert eine sorgfältige Kontrolle, da mehrere Faktoren zu unerwünschten Ergebnissen führen können.

Risiko der Überkalzinierung

Zu viel Hitze oder zu lange Einwirkung kann kontraproduktiv sein. Es kann zu unerwünschtem Sintern kommen, das die Oberfläche und Reaktivität des Materials reduziert. Dies wird oft als Herstellung eines „totgebrannten“ Materials bezeichnet.

Kontrolle der Atmosphäre

Die Gasumgebung im Ofen ist entscheidend. Das Kalzinieren in Luft kann zu Oxidation führen, was für einige Prozesse wünschenswert, für andere jedoch schädlich sein kann. Die Verwendung einer inerten Atmosphäre (wie Stickstoff) verhindert diese unerwünschten Reaktionen.

Energieverbrauch

Das Erhitzen von Materialien auf die für die Kalzinierung erforderlichen hohen Temperaturen (oft >800°C) ist ein extrem energieintensiver Prozess. Die Energiekosten sind ein wichtiger Faktor für die wirtschaftliche Tragfähigkeit jeder Kalzinierungsoperation.

Die richtige Wahl für Ihr Ziel treffen

Das „Ergebnis“, das Sie von der Kalzinierung erwarten, hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf Reinigung und Zersetzung liegt: Ihr Hauptziel ist eine präzise Temperaturkontrolle, um flüchtige Bestandteile auszutreiben, ohne unerwünschte Phasenänderungen oder Sintern zu verursachen.

- Wenn Ihr Hauptaugenmerk auf Materialaktivierung liegt (z. B. für Katalysatoren): Ihr Ziel ist es, die Oberfläche durch Entfernung von adsorbiertem Wasser zu maximieren, was sorgfältige Temperaturrampen und eine strenge Atmosphärenkontrolle erfordert.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung eines Erzes für das Schmelzen liegt: Das Hauptergebnis ist die Umwandlung eines komplexen Karbonats oder Hydrats in ein einfacheres Oxid, was die anschließende chemische Reduktion zu reinem Metall vereinfacht.

Letztendlich ist die Kalzinierung ein präzises thermisches Werkzeug, das verwendet wird, um die chemische und physikalische Beschaffenheit eines Feststoffs grundlegend zu verändern, um ihn für seinen endgültigen Zweck vorzubereiten.

Zusammenfassungstabelle:

| Ergebnis der Kalzinierung | Beschreibung | Häufiges Beispiel |

|---|---|---|

| Thermische Zersetzung | Abbau von Verbindungen durch Hitze unterhalb des Schmelzpunkts. | CaCO₃ (Kalkstein) → CaO (Branntkalk) + CO₂ |

| Entfernung flüchtiger Bestandteile | Austreiben von Wasser (Dehydratisierung) oder Kohlendioxid (Dekarbonisierung). | Trocknen und Aktivieren von Katalysatoren wie Zeolithen. |

| Phasenübergang | Änderung der Kristallstruktur zur Veränderung physikalischer Eigenschaften wie Härte. | Umwandlung eines Minerals in eine stabilere Kristallform. |

| Reinigung | Entfernung organischer Verunreinigungen oder anderer Schadstoffe aus einem Erz. | Vorbereitung von Metallerzen für das Schmelzen. |

Bereit für eine präzise thermische Zersetzung Ihrer Materialien?

Die fortschrittlichen Laboröfen von KINTEK sind für die genaue Temperatur- und Atmosphärenkontrolle ausgelegt, die für erfolgreiche Kalzinierungsprozesse erforderlich ist. Ob Sie Erze reinigen, Katalysatoren aktivieren oder Zement herstellen, unsere Geräte gewährleisten konsistente, qualitativ hochwertige Ergebnisse und optimieren gleichzeitig die Energieeffizienz.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um Ihre spezifischen Kalzinierungsanforderungen zu besprechen. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Lösung, um Ihre Materialien umzuwandeln und die Fähigkeiten Ihres Labors zu erweitern.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie lange sollte ein Ofen brauchen, um die Temperatur zu erhöhen? Schlüsselfaktoren für eine optimale Heizgeschwindigkeit

- Wie stellt man die Muffelkammer ein? Eine Schritt-für-Schritt-Anleitung für einen sicheren und genauen Betrieb

- Dehnt sich Metall beim Erhitzen oder Abkühlen aus? Die Wissenschaft der Wärmeausdehnung erklärt

- Erfordert Schmelzen einen Temperaturanstieg? Verständnis von latenter Wärme und Phasenübergängen

- Wie steuert man einen Muffelofen? Meistern Sie die präzise Temperaturregelung für Ihr Labor