Im Kern arbeitet ein Muffelofen nach dem Prinzip der indirekten Erwärmung. Das Material, das Sie erhitzen möchten, wird in eine Hochtemperaturkammer oder „Muffel“ gelegt, die dann von außen durch elektrische Heizelemente erhitzt wird. Dieses Design isoliert die Probe vollständig von den Heizelementen und gewährleistet so eine saubere, kontaminationsfreie Umgebung und eine sehr gleichmäßige Temperaturverteilung.

Der wesentliche Zweck eines Muffelofens besteht darin, präzise gesteuerte Hochtemperaturerwärmung in einer vollständig isolierten Umgebung bereitzustellen. Diese Trennung schützt Ihre Probe vor Kontamination und gewährleistet konsistente, reproduzierbare Ergebnisse, erfordert jedoch die strikte Einhaltung von Verfahren, um extreme Hitze sicher zu handhaben.

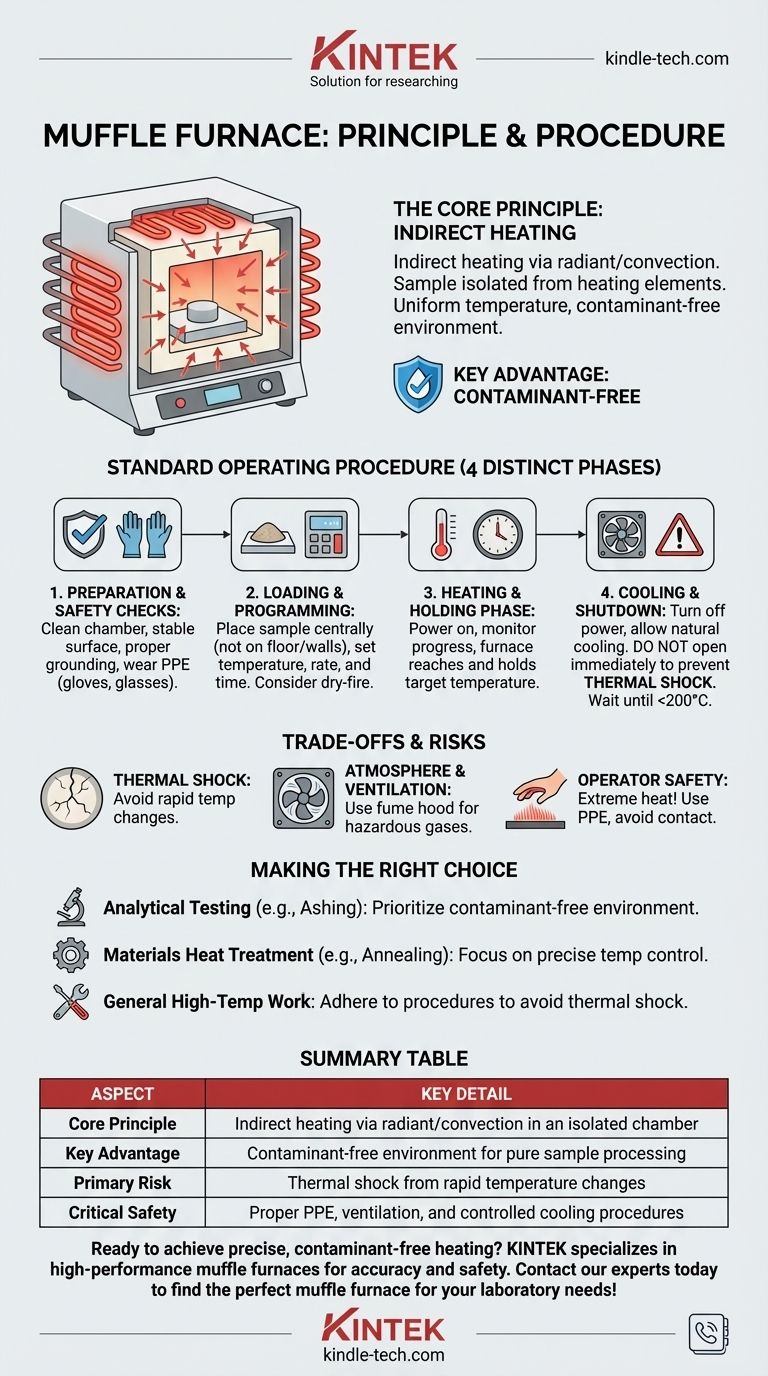

Das Kernprinzip: Kontrollierte Isolation

Ein Muffelofen ist mehr als nur ein einfacher Ofen. Sein Design ist darauf ausgelegt, das spezifische Problem zu lösen, reine, gleichmäßige Wärme bei sehr hohen Temperaturen zu erreichen.

Was definiert die „Muffel“?

Die „Muffel“ ist die innere Kammer des Ofens, die typischerweise aus hoch-aluminiumoxidhaltiger feuerfester Keramik besteht. Dieses Material ist so konzipiert, dass es extremen thermischen Belastungen standhält, und ist ein ausgezeichneter Wärmeleiter.

Die Heizelemente sind außerhalb dieser Kammer positioniert und kommen niemals in direkten Kontakt mit den zu verarbeitenden Materialien.

Wie die Erwärmung erreicht wird

Die elektrischen Elemente erwärmen die Muffelkammer selbst. Die Kammer strahlt diese Wärme dann gleichmäßig nach innen ab und erwärmt die Probe durch eine Kombination aus Wärmestrahlung und Konvektionswärmeübertragung.

Diese indirekte Methode ist der Schlüssel zur Erzielung eines homogenen Temperaturprofils im gesamten Prozessbereich und verhindert Hotspots.

Der Hauptvorteil: Eine kontaminationsfreie Umgebung

Da die Probe vollständig von den Heizelementen abgeschottet ist, besteht kein Risiko einer Kontamination durch die Wärmequelle.

Dies ist entscheidend für empfindliche Laborverfahren wie Veraschung, gravimetrische Analyse oder Materialforschung, bei denen die Reinheit der Probe für genaue Ergebnisse von größter Bedeutung ist.

Standardbetriebsverfahren

Die Befolgung eines systematischen Verfahrens ist entscheidend für die Sicherheit, die Langlebigkeit der Geräte und den Erfolg Ihrer Arbeit. Der Prozess kann in vier verschiedene Phasen unterteilt werden.

Schritt 1: Vorbereitung und Sicherheitsüberprüfungen

Führen Sie vor dem Einschalten des Geräts eine gründliche Vorprüfung durch. Stellen Sie sicher, dass die Ofenkammer sauber und frei von Rückständen früherer Durchgänge ist.

Stellen Sie den Ofen auf eine stabile, ebene Fläche fern von brennbaren Materialien und stellen Sie sicher, dass er ordnungsgemäß geerdet ist. Tragen Sie immer die geeignete persönliche Schutzausrüstung (PSA), einschließlich hitzebeständiger Handschuhe und Schutzbrille.

Schritt 2: Beladung und Programmierung

Legen Sie Ihre Proben vorsichtig in die Mitte der Kammer und stellen Sie sicher, dass sie stabil sind. Stellen Sie Proben niemals direkt auf den Boden des Ofens oder an die Wände, da dies den Luftstrom behindern und Schäden verursachen kann.

Schließen Sie die Ofentür fest. Stellen Sie die gewünschte Temperatur und gegebenenfalls die Aufheizrate und Haltezeit am Temperaturregler ein. Bei einem neuen oder längere Zeit unbenutzten Ofen wird ein anfängliches „Trockenheizen“ ohne Proben empfohlen, um verbleibende Verunreinigungen auszubrennen.

Schritt 3: Die Heiz- und Haltephase

Schalten Sie den Hauptschalter ein. Der Ofen beginnt, auf die eingestellte Temperatur aufzuheizen, was oft durch eine Leuchte am Regler angezeigt wird (z. B. grün für Heizen).

Sobald die Zieltemperatur erreicht ist, wechselt der Ofen in eine „Haltephase“, um diese Temperatur für die programmierte Dauer beizubehalten. Überwachen Sie den Vorgang, um sicherzustellen, dass die Temperatur stabil bleibt.

Schritt 4: Abkühlen und Abschalten

Nach Ablauf der Haltezeit schalten Sie die Stromversorgung am Regler und dann den Hauptschalter aus. Öffnen Sie die Tür nicht sofort.

Der Ofen muss langsam und natürlich abkühlen können. Das Öffnen der Tür, während die Kammer noch sehr heiß ist, führt zu thermischem Schock, der die Keramikmuffel reißen und Ihre Probe ruinieren kann. Warten Sie, bis die Temperatur auf einen sicheren Wert abgefallen ist (normalerweise unter 200 °C), bevor Sie die Tür öffnen, um Ihre Gegenstände zu entnehmen.

Verständnis der Kompromisse und Risiken

Obwohl sie unglaublich nützlich sind, erfordern die hohen Temperaturen, die beim Betrieb von Muffelöfen auftreten, Respekt und ein Bewusstsein für potenzielle Fallstricke.

Thermischer Schock ist der Hauptfeind

Die häufigste Ursache für Ofenschäden ist der thermische Schock. Dieser entsteht durch zu schnelles Aufheizen oder Abkühlen der Keramikkomponenten. Befolgen Sie immer eine programmierte Aufheizrampe und lassen Sie vor allem ein langsames, natürliches Abkühlen zu.

Atmosphäre und Belüftung sind entscheidend

Das Erhitzen bestimmter Materialien kann Dämpfe oder Gase freisetzen. Betreiben Sie den Ofen immer in einem gut belüfteten Bereich oder unter einem Abzug, um die Ansammlung potenziell gefährlicher Gase zu verhindern.

Die Sicherheit des Bedieners ist nicht verhandelbar

Die Außenseite des Ofens kann extrem heiß werden. Berühren Sie den Ofen niemals ohne geeignete PSA und halten Sie alle brennbaren Materialien während des Betriebs vom Gerät fern. Die strikte Einhaltung der Sicherheitsprotokolle ist der einzige Weg, dieses Gerät zu bedienen.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifische Anwendung bestimmt, welche Prinzipien und Verfahren für Ihren Erfolg am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf analytischen Tests liegt (z. B. Veraschung): Das Prinzip einer kontaminationsfreien Umgebung ist Ihr Hauptvorteil; stellen Sie sicher, dass die Kammer vor jedem Durchgang makellos ist.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung von Materialien liegt (z. B. Glühen von Metallen): Die Prinzipien der präzisen Temperaturkontrolle und gleichmäßigen Erwärmung sind unerlässlich, um die gewünschten Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Hochtemperaturanwendungen liegt: Ihre Priorität müssen die Verfahrens- und Sicherheitsschritte sein, insbesondere die Vermeidung von thermischem Schock, um die langfristige Zuverlässigkeit der Geräte zu gewährleisten.

Indem Sie das Grundprinzip der isolierten Erwärmung verstehen und das richtige Verfahren sorgfältig befolgen, können Sie die Leistung eines Muffelofens sicher und effektiv nutzen.

Zusammenfassungstabelle:

| Aspekt | Wesentliches Detail |

|---|---|

| Kernprinzip | Indirekte Erwärmung durch Strahlung/Konvektion in einer isolierten Kammer |

| Hauptvorteil | Kontaminationsfreie Umgebung für reine Probenverarbeitung |

| Hauptrisiko | Thermischer Schock durch schnelle Temperaturänderungen |

| Kritische Sicherheit | Geeignete PSA, Belüftung und kontrollierte Abkühlverfahren |

Bereit für präzise, kontaminationsfreie Erwärmung in Ihrem Labor?

KINTEK ist spezialisiert auf Hochleistungs-Muffelöfen und Laborgeräte, die auf Genauigkeit und Sicherheit ausgelegt sind. Ob Sie Veraschungen, gravimetrische Analysen oder Materialforschung durchführen, unsere Lösungen gewährleisten eine gleichmäßige Temperaturkontrolle und zuverlässige Ergebnisse.

Kontaktieren Sie noch heute unsere Experten, um den perfekten Muffelofen für Ihre Laboranforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum ist der Schmelzpunkt bei verschiedenen Substanzen unterschiedlich? Die Schlüsselrolle der Bindungsstärke

- Woraus bestehen Öfen typischerweise? Ein Leitfaden zu Materialien für extreme Temperaturen

- Wie werden feuerfeste Materialien klassifiziert? Ein Leitfaden zur chemischen und thermischen Auswahl

- Was ist der Unterschied zwischen einem Laborofen und einem Labormuffelofen? Wählen Sie das richtige Heizgerät für Ihr Labor

- Welche Temperatur verursacht Schmelzen? Entbindern vs. Schmelzen in der Metallverarbeitung