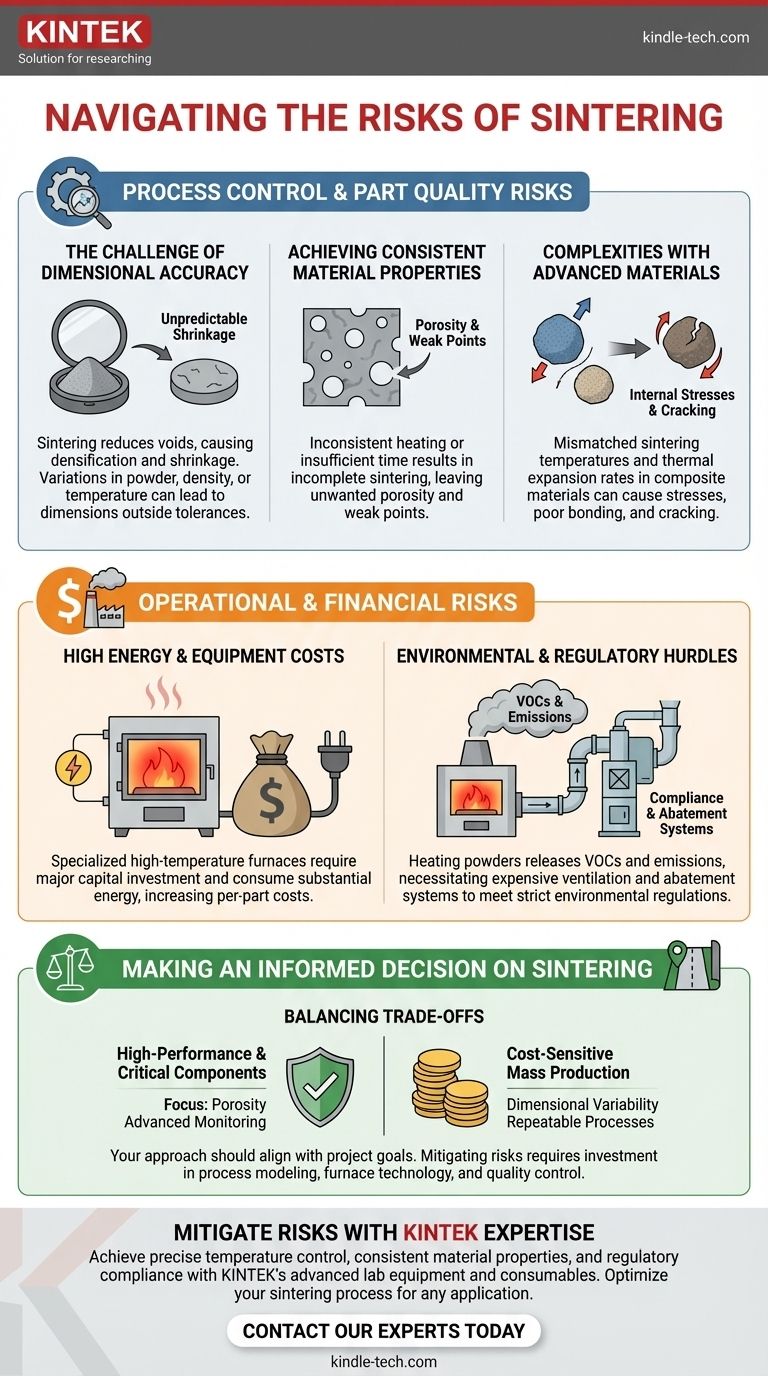

Die primären Risiken des Sinterns drehen sich um die Verwaltung der Maßhaltigkeit, die Sicherstellung konsistenter Materialeigenschaften und die Bewältigung hoher Betriebskosten sowie Umweltvorschriften. Diese Herausforderungen ergeben sich aus der Abhängigkeit des Prozesses von hohen Temperaturen, die zu unvorhersehbarer Materialschrumpfung und der Freisetzung regulierter Emissionen führen können.

Sintern ist ein leistungsstarker Fertigungsprozess, aber seine Effektivität ist ein direktes Ergebnis präziser Prozesskontrolle. Die Kernherausforderung besteht nicht darin, Risiken vollständig zu vermeiden, sondern in die Expertise und Ausrüstung zu investieren, die erforderlich sind, um die inhärenten Kompromisse zwischen Teilequalität, Kosten und Compliance zu managen.

Risiken der Prozesskontrolle und Teilequalität

Die unmittelbarsten Risiken beim Sintern beziehen sich auf die physikalische und mechanische Qualität des Endbauteils. Ohne akribische Kontrolle der Prozessparameter wird die Integrität des Teils beeinträchtigt.

Die Herausforderung der Maßhaltigkeit

Das Sintern funktioniert grundsätzlich, indem es die Hohlräume zwischen Materialpartikeln reduziert, wodurch das gesamte Teil verdichtet wird und schrumpft.

Diese Schrumpfung ist notwendig, kann aber schwer vorherzusagen und zu kontrollieren sein. Variationen in der Pulverzusammensetzung, der Dichte des Grünlings oder der Ofentemperatur können dazu führen, dass die Endmaße außerhalb der erforderlichen Toleranzen liegen.

Erreichen konsistenter Materialeigenschaften

Das Ziel des Sinterns ist es, eine feste, homogene Masse mit vorhersagbaren mechanischen Eigenschaften zu erzeugen.

Inkonsistentes Erhitzen oder unzureichende Verweildauer bei Temperatur kann zu unvollständigem Sintern führen. Dies hinterlässt unerwünschte Porosität, die Schwachstellen im Material erzeugt, die unter Belastung zu vorzeitigem Bauteilversagen führen können.

Komplexitäten bei fortschrittlichen Materialien

Das Sintern von Verbundwerkstoffen, bei denen mehrere Arten von Pulvern gemischt werden, stellt eine erhebliche Herausforderung dar.

Verschiedene Materialien haben oft unterschiedliche Sintertemperaturen und Wärmeausdehnungsraten. Diese Diskrepanz kann interne Spannungen, eine schlechte Bindung zwischen den Materialien oder sogar Rissbildung während der Abkühlphase verursachen.

Betriebliche und finanzielle Risiken

Über die Qualität des Teils selbst hinaus führen die betrieblichen Realitäten eines Hochtemperaturprozesses zu erheblichen finanziellen und regulatorischen Hürden.

Hohe Energie- und Ausrüstungskosten

Hochtemperatursintern erfordert spezielle Öfen, die in der Lage sind, extreme Temperaturen mit hoher Präzision zu erreichen und zu halten.

Diese Öfen stellen eine große Kapitalinvestition dar und verbrauchen erhebliche Mengen an Energie. Diese hohen Betriebskosten wirken sich direkt auf die Kosten pro Teil aus und machen den Prozess für Kleinserien weniger wirtschaftlich.

Umwelt- und regulatorische Hürden

Der Prozess des Erhitzens von Materialpulvern, insbesondere solcher, die Bindemittel oder Schmierstoffe enthalten, kann flüchtige organische Verbindungen (VOCs) und andere potenziell schädliche Emissionen freisetzen.

Regierungsbehörden regulieren diese Emissionen streng. Die Einhaltung dieser Umweltnormen erfordert oft die Installation teurer Lüftungs- und Abgasreinigungssysteme, was die Kosten und die Komplexität der Fertigungslinie erhöht und die Produktionsraten beeinträchtigen kann.

Die Kompromisse verstehen

Obwohl die Risiken erheblich sind, müssen sie gegen die einzigartigen Vorteile des Sinterprozesses abgewogen werden. Das Verständnis dieses Gleichgewichts ist entscheidend für eine fundierte Entscheidung.

Warum Sintern immer noch ein dominanter Prozess ist

Sintern eignet sich hervorragend zur Herstellung komplexer, endformnaher Teile aus Materialien mit sehr hohen Schmelzpunkten, wie Keramiken und hochschmelzenden Metallen. Es minimiert auch den Materialabfall im Vergleich zu traditionellen subtraktiven Fertigungsmethoden.

Für viele Anwendungen in der Automobil-, Luft- und Raumfahrt- sowie Medizintechnik ist Sintern die einzige wirtschaftlich tragfähige Methode zur Massenproduktion komplexer, hochfester Komponenten.

Die Kosten des Versagens vs. die Kosten der Kontrolle

Die Risiken des Sinterns – Maßungenauigkeit, Porosität und hohe Kosten – sind keine unvermeidlichen Ergebnisse, sondern Variablen, die gemanagt werden können.

Die Minderung dieser Risiken erfordert eine erhebliche Vorabinvestition in Prozessmodellierung, fortschrittliche Ofentechnologie und strenge Qualitätskontrolle. Der Kompromiss besteht darin, ein höheres Risiko des Teilausfalls in Kauf zu nehmen oder die höheren Kosten eines streng kontrollierten Prozesses zu tragen.

Eine fundierte Entscheidung zum Sintern treffen

Ihr Ansatz zur Bewältigung von Sinterrisiken sollte direkt mit dem Hauptziel Ihres Projekts übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf kostensensibler Massenproduktion liegt: Ihre größte Herausforderung ist die Bewältigung der Maßvariabilität, die Investitionen in hochgradig wiederholbare Prozesse und eine strenge Kontrolle der Rohmaterialqualität erfordert.

- Wenn Ihr Hauptaugenmerk auf hochleistungsfähigen, kritischen Komponenten liegt: Ihr größtes Risiko sind inkonsistente Materialeigenschaften wie Porosität, was eine fortschrittliche Prozessüberwachung und zerstörungsfreie Prüfung erfordert, um die Teileintegrität sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf regulatorischer und umweltrechtlicher Compliance liegt: Ihre Haupthürde ist die Bewältigung von Prozess-Emissionen, was eine sorgfältige Materialauswahl und Investitionen in geeignete Abgasreinigungstechnologien von Anfang an erfordert.

Indem Sie diese Risiken als kontrollierbare Variablen verstehen, können Sie die einzigartigen Fähigkeiten des Sinterns effektiv für Ihre spezifischen Fertigungsziele nutzen.

Zusammenfassungstabelle:

| Risikokategorie | Hauptprobleme | Potenzielle Auswirkungen |

|---|---|---|

| Teilequalität | Unvorhersehbare Schrumpfung, inkonsistentes Erhitzen, Materialungleichheit | Maßungenauigkeit, Porosität, Schwachstellen, Rissbildung |

| Betrieblich & Finanziell | Hoher Energieverbrauch, teure Ofenausrüstung, Emissionskontrollsysteme | Erhöhte Kosten pro Teil, große Kapitalinvestition |

| Regulatorisch | Freisetzung von VOCs und anderen Emissionen während des Erhitzens | Notwendigkeit kostspieliger Abgasreinigungssysteme, Compliance-Hürden |

Minimieren Sie Ihre Sinterrisiken mit der Expertise von KINTEK. Unsere fortschrittlichen Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, Ihnen zu präziser Temperaturkontrolle, konsistenten Materialeigenschaften und der Einhaltung von Umweltstandards zu verhelfen. Ob Sie in der Massenproduktion tätig sind oder Hochleistungskomponenten entwickeln, KINTEK bietet Ihnen die zuverlässigen Lösungen, die Sie zur Optimierung Ihres Sinterprozesses benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was sind die Hauptfunktionen von Hochpräzisions-Rohröfen beim Graphenwachstum? Fehlerfreie GS-Synthese erzielen

- Warum werden Quarzrohre für die Verbrennung von Chrompulver bevorzugt? Überlegene Hitzebeständigkeit & optische Klarheit

- Was ist die Funktion von Quarzrohren und Vakuumversiegelungssystemen? Sichern Sie Ihre Synthese hochreiner fester Lösungen

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Was ist die Hauptfunktion von Quarzrohren bei der Synthese von Halidelektrolyten? Gewährleistung von Reinheit und präziser Stöchiometrie