Im Wesentlichen ist der Prozess der chemischen Gasphasenabscheidung (CVD) eine Abfolge von Ereignissen, bei denen reaktive Gase in eine Kammer transportiert werden, zu einem beheizten Substrat diffundieren und auf der Oberfläche chemische Reaktionen eingehen, um eine feste Dünnschicht zu bilden. Während dieses Prozesses werden gasförmige Nebenprodukte, die während der Reaktion entstehen, von der Oberfläche adsorbiert und aus der Kammer entfernt.

Das zentrale Konzept ist, dass CVD kein einzelnes Ereignis ist, sondern eine sorgfältig kontrollierte Kette physikalischer Transportphänomene und chemischer Reaktionen. Um die endgültige Filmqualität zu beherrschen, ist es notwendig, jede einzelne Phase, vom Gaseinlass bis zum Auslass, zu verstehen und zu kontrollieren.

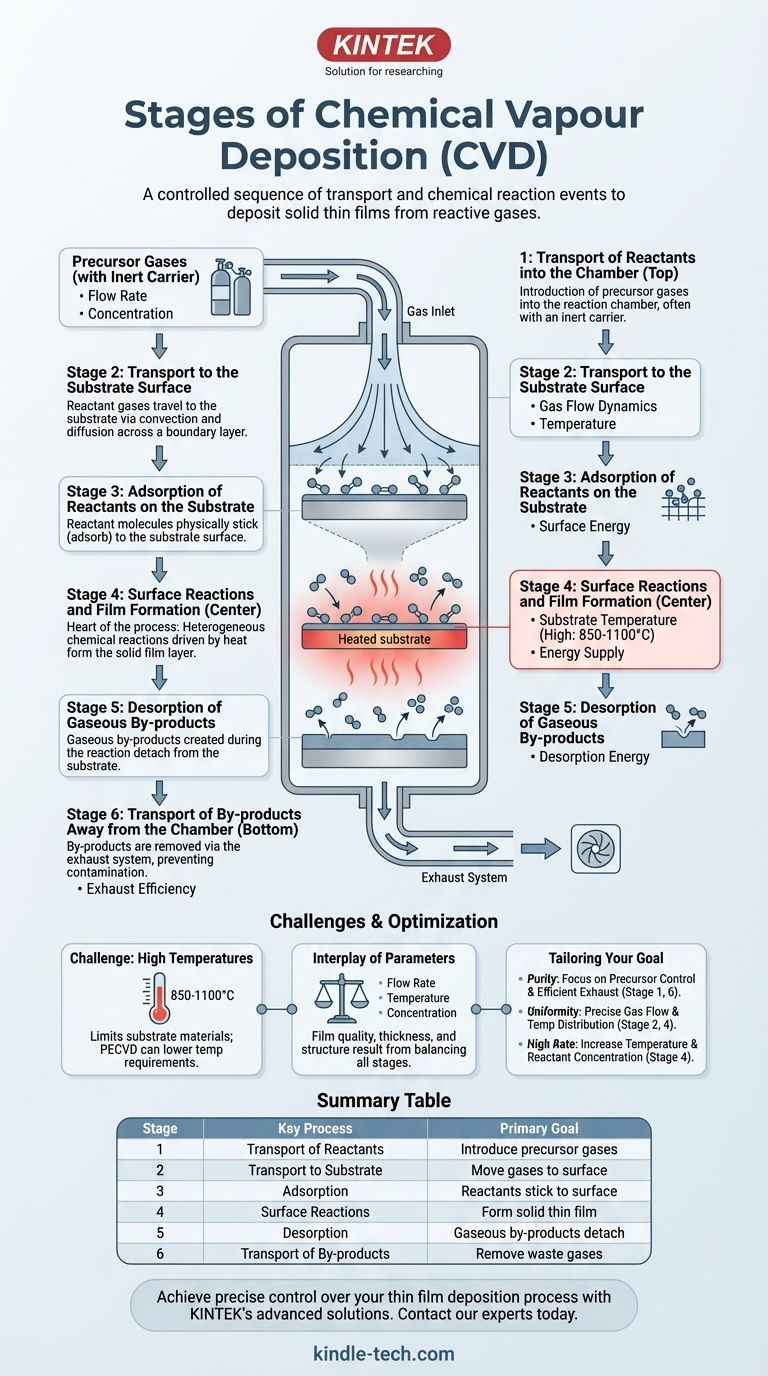

Eine Schritt-für-Schritt-Analyse des CVD-Prozesses

Um wirklich zu verstehen, wie ein Gas in eine hochreine feste Schicht umgewandelt wird, müssen wir den Prozess in seine grundlegenden Phasen unterteilen. Jede Phase bietet die Möglichkeit, die endgültigen Eigenschaften des abgeschiedenen Materials zu steuern.

Phase 1: Transport der Reaktanten in die Kammer

Dies ist der erste Schritt, bei dem die Prekursor-Gase, oft von einem Inertgas getragen, in die Reaktionskammer eingeführt werden. Die Flussrate und Konzentration dieser Reaktanten sind kritische Parameter, die extern eingestellt und gesteuert werden.

Phase 2: Transport zur Substratoberfläche

Einmal in der Kammer, müssen die Reaktantengase vom Hauptgasstrom zur Substratoberfläche gelangen. Dieser Transport erfolgt hauptsächlich durch Konvektion (die Massenbewegung des Gases) und Diffusion durch eine stationäre Grenzschicht, die sich direkt über dem Substrat bildet. Die Eigenschaften dieser Schicht beeinflussen die Abscheidungsuniformität erheblich.

Phase 3: Adsorption der Reaktanten auf dem Substrat

Wenn die Reaktantenmoleküle das Substrat erreichen, haften sie physikalisch an der Oberfläche in einem Prozess, der Adsorption genannt wird. Dies ist eine notwendige Vorstufe für jede chemische Reaktion. Die Oberfläche ist nun mit den Rohstoffen für das Filmwachstum besiedelt.

Phase 4: Oberflächenreaktionen und Filmbildung

Dies ist das Herzstück des CVD-Prozesses. Die adsorbierten Moleküle können über die Oberfläche diffundieren, um aktive Stellen zu finden. Mit der vom beheizten Substrat bereitgestellten Energie durchlaufen sie heterogene chemische Reaktionen. Diese Reaktionen zerlegen die Prekursor-Moleküle, scheiden das gewünschte feste Material ab und bilden die Filmschicht Schicht für Schicht.

Phase 5: Desorption von gasförmigen Nebenprodukten

Die chemischen Reaktionen, die den festen Film bilden, erzeugen fast immer unerwünschte gasförmige Nebenprodukte. Diese Nebenprodukte müssen sich von der Substratoberfläche ablösen oder desorbieren, um Platz für neue Reaktanten zu schaffen und das Filmwachstum fortzusetzen.

Phase 6: Transport von Nebenprodukten aus der Kammer

Schließlich diffundieren diese desorbierten Nebenprodukte vom Substrat weg, zurück in den Hauptgasstrom. Sie werden dann durch den Gasfluss aus der Reaktionskammer transportiert und effektiv über das Abgassystem entfernt. Eine ineffiziente Entfernung kann zu Filmkontamination führen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, wird der CVD-Prozess durch ein empfindliches Zusammenspiel von Faktoren bestimmt, und mangelnde Kontrolle kann zu unerwünschten Ergebnissen führen.

Die Herausforderung hoher Temperaturen

Die größte Einschränkung der traditionellen CVD ist ihre Abhängigkeit von hohen Temperaturen, oft zwischen 850-1100°C. Diese thermische Energie ist erforderlich, um die Oberflächenreaktionen (Phase 4) anzutreiben.

Viele Substratmaterialien können solche Hitze nicht ohne Verformung oder Schmelzen aushalten, was die Anwendbarkeit der Technik einschränkt. Moderne Varianten wie die Plasma-Enhanced CVD (PECVD) können diesen Temperaturbedarf senken.

Das Zusammenspiel der Kontrollparameter

Die Eigenschaften des endgültigen Films – seine Reinheit, Dicke und Struktur – werden nicht durch eine einzelne Einstellung bestimmt. Sie sind das Ergebnis des Gleichgewichts zwischen allen Phasen.

Zum Beispiel könnte ein zu hoher Gasfluss den Reaktanten nicht genügend Zeit geben, zur Oberfläche zu diffundieren (Phase 2), was zu einer geringen Abscheidungsrate führt. Umgekehrt verlangsamt eine zu niedrige Temperatur die Oberflächenreaktionen (Phase 4), was ebenfalls die Wachstumsrate reduziert und potenziell die Filmqualität beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Die Kontrolle der einzelnen Phasen des CVD-Prozesses ermöglicht es Ihnen, den endgültigen Film an Ihre spezifischen Bedürfnisse anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Filmreinheit liegt: Ihre Kontrolle über die Prekursor-Gase (Phase 1) und die effiziente Entfernung von Nebenprodukten (Phase 6) ist von größter Bedeutung.

- Wenn Ihr Hauptaugenmerk auf der Filmuniformität liegt: Eine präzise Steuerung der Gasflussdynamik und der Temperaturverteilung über das Substrat ist entscheidend, um Phase 2 und Phase 4 konsistent zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidungsrate liegt: Die Erhöhung der Substrattemperatur und der Reaktantenkonzentration sind Ihre wichtigsten Hebel, da sie die Oberflächenreaktionen in Phase 4 direkt beschleunigen.

Letztendlich geht es bei der Beherrschung der CVD darum zu verstehen, dass Sie nicht nur einen Film abscheiden; Sie orchestrieren eine Abfolge von Transport- und Reaktionsereignissen.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Primäres Ziel |

|---|---|---|

| 1 | Transport der Reaktanten | Einführung von Prekursor-Gasen in die Kammer |

| 2 | Transport zum Substrat | Bewegung der Gase zur Substratoberfläche durch Diffusion |

| 3 | Adsorption | Reaktantenmoleküle haften an der Substratoberfläche |

| 4 | Oberflächenreaktionen | Chemische Reaktionen bilden den festen Dünnfilm |

| 5 | Desorption | Gasförmige Nebenprodukte lösen sich von der Oberfläche |

| 6 | Transport von Nebenprodukten | Entfernung von Abgasen aus der Kammer über den Auslass |

Bereit für eine präzise Kontrolle Ihres Dünnschichtabscheidungsprozesses?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf anspruchsvolle Prozesse wie die chemische Gasphasenabscheidung zugeschnitten sind. Ob Ihr Ziel überragende Filmreinheit, Uniformität oder eine hohe Abscheidungsrate ist, unser Fachwissen und unsere Lösungen können Ihnen helfen, jede Phase Ihres Arbeitsablaufs zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihre Forschungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was ist der Vorläufer für die CNT-Herstellung? Die Wahl der richtigen Kohlenstoffquelle für Qualität & Ausbeute

- Welche Rolle spielt DLI-MOCVD bei der Beschichtung von Kernbrennstab-Hüllrohren? Erzielung einer gleichmäßigen Abscheidung auf der Innenoberfläche

- Warum werden Hartmetall-Wendeschneidplatten mit verschiedenen Beschichtungen versehen? Leistungssteigerung, Verschleiß- und Hitzebeständigkeit

- Was ist Sputteratmosphäre? Der Schlüssel zur kontrollierten Dünnschichtabscheidung

- Wie dünn sind Dünnschichten? Die Leistungsfähigkeit von Materialien im Nanometerbereich erschließen

- Welche Rolle spielt ein Hochfrequenz-Induktionsnetzteil in einem CVD-System? Stromversorgung für ZrC-Wachstum bei 1600°C+

- Was ist die Konstruktion und Funktionsweise der chemischen Gasphasenabscheidung? Ein Leitfaden zur Herstellung hochreiner Dünnschichten

- Welche Eigenschaften hat diamantähnlicher Kohlenstoff? Erschließen Sie überlegene Oberflächenleistung