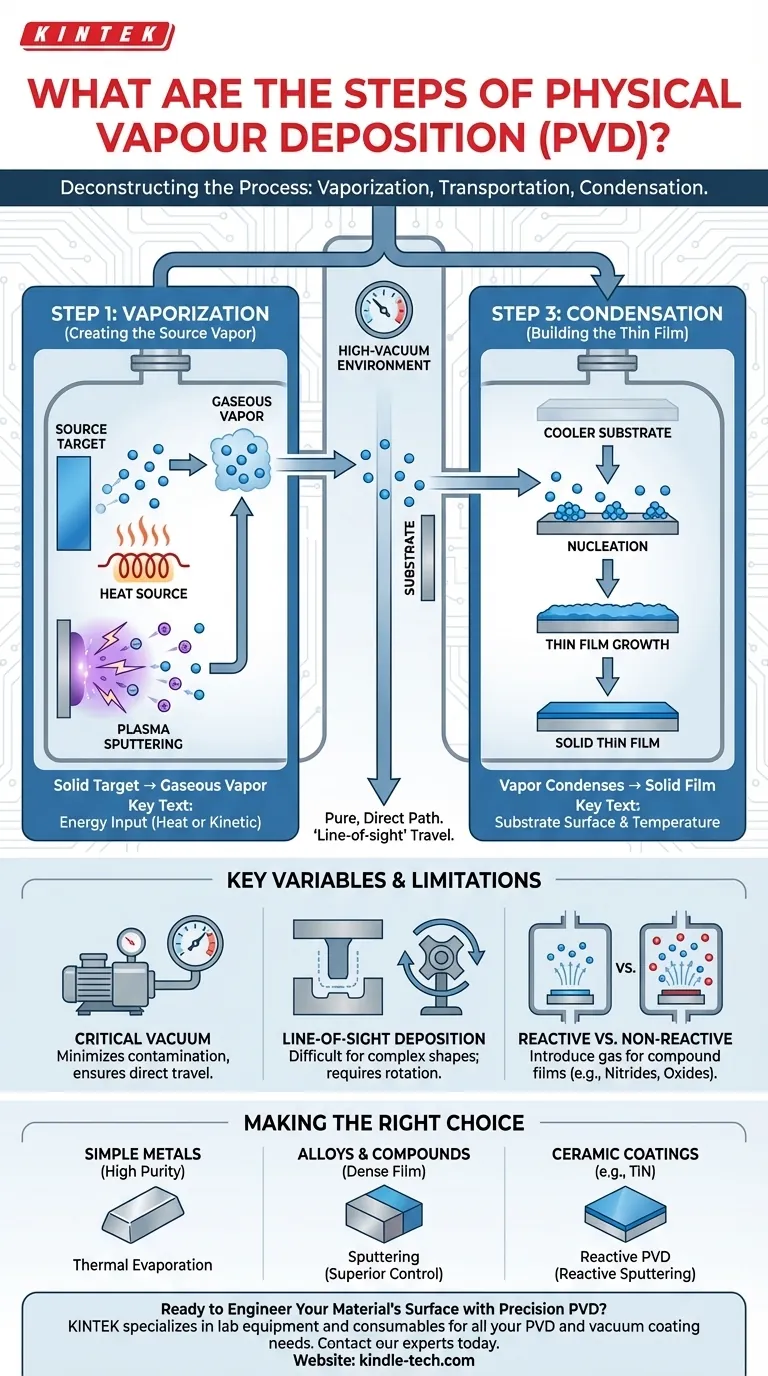

Im Prinzip basieren alle Prozesse der physikalischen Gasphasenabscheidung (PVD) auf drei grundlegenden Schritten: der Verdampfung eines Ausgangsmaterials, dem Transport dieses Dampfes durch ein Vakuum und seiner Kondensation auf einem Substrat zur Bildung eines festen Films. Diese Kernaktionen bilden die Grundlage jeder PVD-Technik, von der einfachen thermischen Verdampfung bis zum komplexen Plasmasputtern.

Die physikalische Gasphasenabscheidung ist kein einzelner Prozess, sondern eine Kategorie von Vakuumabscheidungsmethoden. Trotz ihrer Unterschiede teilen alle PVD-Techniken dasselbe universelle Prinzip: Umwandlung eines festen Materials in einen Dampf, dessen Transport und Kondensation zur Erzeugung eines hochleistungsfähigen Dünnfilms.

Den PVD-Prozess entschlüsseln

Jede PVD-Beschichtung, unabhängig von der verwendeten spezifischen Ausrüstung, ist das Ergebnis einer sorgfältig kontrollierten dreistufigen physikalischen Abfolge. Der Hauptunterschied zwischen verschiedenen PVD-Methoden liegt in der Art und Weise, wie der erste Schritt, die Verdampfung, durchgeführt wird.

Schritt 1: Verdampfung (Erzeugung des Quelldampfes)

Dieser erste Schritt beinhaltet die Umwandlung eines festen oder flüssigen Ausgangsmaterials, bekannt als "Target", in einen gasförmigen Dampf. Dies wird erreicht, indem dem Targetmaterial in einer Vakuumkammer Energie zugeführt wird.

Die zwei gängigsten Methoden hierfür sind:

- Thermische Verdampfung: Das Ausgangsmaterial wird mittels Methoden wie Widerstandsheizung oder Elektronenstrahlen erhitzt. Wenn die Temperatur steigt, erhalten die Atome des Materials genügend Energie, um zu verdampfen und sich direkt in ein Gas umzuwandeln.

- Sputtern: Anstelle von Wärme verwendet diese Methode kinetische Energie. Ein hochenergetisches Plasma wird erzeugt, und Ionen aus diesem Plasma werden beschleunigt, um auf das Targetmaterial zu treffen. Dieser hochenergetische Beschuss löst Atome physisch von der Oberfläche des Targets und schleudert sie in die Kammer.

Schritt 2: Transport (Bewegen des Dampfes zum Substrat)

Einmal verdampft, bewegen sich die Atome oder Moleküle vom Quelltarget zum zu beschichtenden Objekt, dem Substrat.

Diese Transportphase findet in einer Hochvakuumumgebung statt. Das Vakuum ist entscheidend, da es Luft und andere Gasmoleküle entfernt, die mit dem verdampften Material kollidieren und es kontaminieren könnten, wodurch ein reiner und direkter Weg zum Substrat gewährleistet wird. Dies wird oft als "Sichtlinien"-Transport bezeichnet.

Schritt 3: Kondensation (Aufbau des Dünnfilms)

Wenn die verdampften Atome die kühlere Oberfläche des Substrats erreichen, verlieren sie ihre Energie und kondensieren wieder in einen festen Zustand.

Diese Kondensation geschieht nicht auf einmal. Sie beginnt mit der Keimbildung, bei der einzelne Atome an der Oberfläche haften bleiben und kleine Inseln bilden. Diese Inseln wachsen und verschmelzen dann, um schließlich einen kontinuierlichen, dichten und fest gebundenen Dünnfilm über das gesamte Substrat zu bilden.

Verständnis der Schlüsselvariablen und Einschränkungen

Der Erfolg eines PVD-Prozesses hängt von der präzisen Kontrolle seiner Umgebung ab. Das Verständnis der Kompromisse und häufigen Herausforderungen ist entscheidend, um die gewünschten Beschichtungseigenschaften zu erzielen.

Die entscheidende Rolle des Vakuums

Ein Hochvakuum ist bei PVD unerlässlich. Es erfüllt zwei Hauptfunktionen: Es minimiert die Wahrscheinlichkeit, dass die verdampften Atome mit unerwünschten Gasen wie Sauerstoff oder Stickstoff reagieren, und es erhöht die "mittlere freie Weglänge", wodurch Atome ohne Kollisionen direkt zum Substrat gelangen können. Ein unzureichendes Vakuum führt zu kontaminierten, porösen und schlecht haftenden Filmen.

Die Herausforderung der Sichtlinienabscheidung

Da Dampfpartikel sich geradlinig bewegen, hat die einfache PVD Schwierigkeiten, komplexe, dreidimensionale Formen mit Hinterschneidungen oder verdeckten Oberflächen zu beschichten. Die Beschichtung bildet sich nur auf Bereichen mit direkter Sichtlinie zum Ausgangsmaterial. Fortgeschrittenere Aufbauten verwenden rotierende Vorrichtungen, um alle Oberflächen des Substrats dem Dampfstrom auszusetzen.

Reaktive vs. nicht-reaktive Prozesse

In seiner einfachsten Form scheidet PVD einen Film aus genau demselben Material wie das Target ab (z.B. Titan-Dampf scheidet einen Titan-Film ab). Durch die gezielte Einführung einer kleinen, kontrollierten Menge eines "reaktiven Gases" (wie Stickstoff oder Sauerstoff) in die Kammer können jedoch Verbundfilme gebildet werden. Zum Beispiel erzeugt ein Titan-Target, das in einer Stickstoffatmosphäre gesputtert wird, eine harte, goldfarbene Titannitrid (TiN)-Beschichtung.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische PVD-Methode, die Sie wählen, hängt vollständig vom abzuscheidenden Material und den Eigenschaften ab, die Sie im fertigen Film benötigen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einfacher, reiner Metalle mit hoher Reinheit liegt: Die thermische Verdampfung ist oft die einfachste und kostengünstigste Methode.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Legierungen, Verbindungen oder der Erzielung eines sehr dichten Films liegt: Sputtern bietet eine überlegene Kontrolle über die Zusammensetzung und führt zu einer besseren Filmhaftung und Dichte.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer Keramikbeschichtung wie einem Nitrid oder Oxid liegt: Reaktive PVD (normalerweise reaktives Sputtern) ist der erforderliche Ansatz, um die Verbindung während der Abscheidung zu bilden.

Letztendlich ist PVD eine vielseitige Familie von Techniken, die einen leistungsstarken Werkzeugkasten zur präzisen Oberflächengestaltung von Materialien bietet.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Kritischer Faktor |

|---|---|---|

| 1. Verdampfung | Festes Targetmaterial wird in einen Dampf umgewandelt. | Energiezufuhr (Wärme für Verdampfung, kinetisch für Sputtern). |

| 2. Transport | Dampf bewegt sich zum Substrat. | Hochvakuumumgebung für einen reinen, direkten Weg. |

| 3. Kondensation | Dampf kondensiert zu einem festen Dünnfilm. | Substrattemperatur und Oberflächenbeschaffenheit für die Haftung. |

Bereit, die Oberfläche Ihres Materials mit präziser PVD zu gestalten?

Die richtige PVD-Methode ist entscheidend, um den perfekten Dünnfilm zu erzielen – ob Sie hochreine Metallbeschichtungen, dichte Legierungsfilme oder harte Keramikverbindungen wie Titannitrid benötigen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für all Ihre PVD- und Vakuum-Beschichtungsanforderungen und hilft Ihnen bei der Auswahl der idealen Einrichtung für Ihr spezifisches Material und Ihre Leistungsziele.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Dünnfilmabscheidungsprojekte im Labor unterstützen und Ihre Forschungskapazitäten erweitern können.

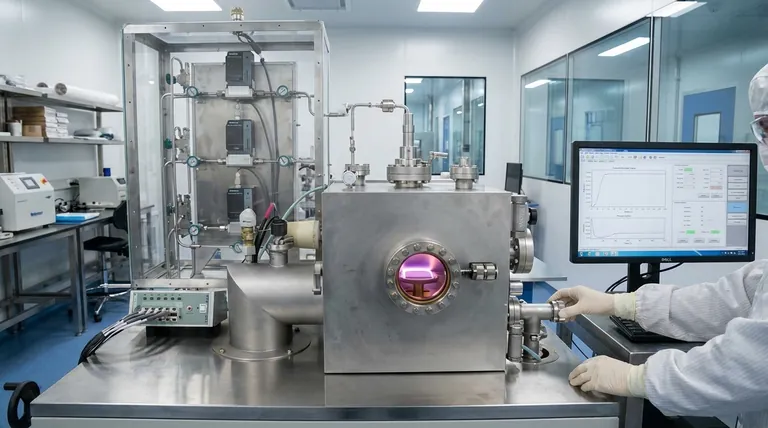

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was ist das Prinzip der physikalischen Gasphasenabscheidung? Ein Leitfaden zum PVD-Verfahren

- Wie wird die Schichtdicke in einem Verdampfungssystem kontrolliert? Präzise, wiederholbare Dünnschichtabscheidung erreichen

- Was ist der Nutzen der Elektronenstrahlverdampfung? Herstellung hochreiner Dünnschichten für anspruchsvolle Anwendungen

- Was ist die Verdampfungsmethode? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Ist thermisches Aufdampfen besser als Magnetronsputtern? Wählen Sie die richtige Methode zur Dünnschichtabscheidung

- Welche Faktoren beeinflussen das Sputtern? Steuern Sie Ihren Dünnschichtabscheidungsprozess

- Was ist thermische Abscheidung im Vakuum? Ein Leitfaden zur Herstellung ultradünner Schichten

- Was ist der Vorteil der thermischen Verdampfung gegenüber dem Sputtern? Schnellere, kostengünstige Dünnschichtabscheidung