Die primären Techniken zur Herstellung von Graphen lassen sich in zwei Hauptkategorien einteilen: „Top-Down“-Methoden, die von Graphit ausgehen und ihn zerlegen, und „Bottom-Up“-Methoden, die Graphen Atom für Atom aufbauen. Wichtige Beispiele sind die mechanische Exfoliation für die Forschung, die Flüssigphasenexfoliation für die Massenproduktion und die chemische Gasphasenabscheidung (CVD), die sich als vielversprechendste Technik zur Herstellung des großflächigen, hochwertigen Graphens für fortschrittliche Elektronik erwiesen hat.

Die größte Herausforderung bei der Graphenproduktion besteht nicht nur darin, es herzustellen, sondern es mit dem richtigen Gleichgewicht aus Qualität, Skalierbarkeit und Kosten für eine bestimmte Anwendung zu erzeugen. Keine einzelne Methode ist universell „die beste“; die optimale Wahl hängt vollständig vom Endziel ab.

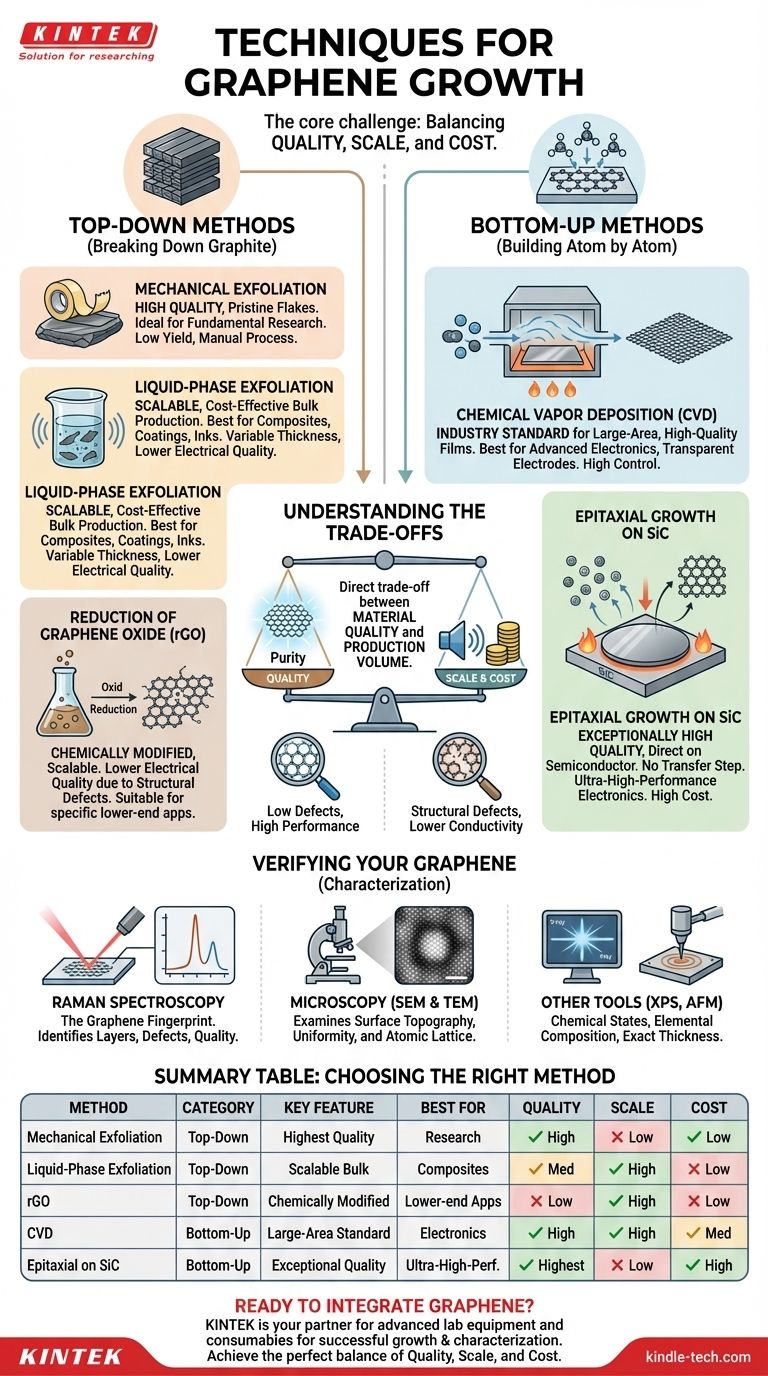

Top-Down vs. Bottom-Up: Zwei grundlegende Philosophien

Um die Graphensynthese zu verstehen, ist es unerlässlich, die beiden gegensätzlichen Strategien zu erfassen. Die gewählte Methode bestimmt grundlegend die Eigenschaften und potenziellen Anwendungen des Endmaterials.

Was sind Top-Down-Methoden?

Top-Down-Ansätze beginnen mit einer großen Kohlenstoffquelle, fast immer Graphit, der im Wesentlichen ein Stapel unzähliger Graphenschichten ist. Ziel ist es, diese Schichten zu trennen.

Diese Methoden sind konzeptionell einfach, haben aber oft Schwierigkeiten, makelloses, defektfreies einschichtiges Graphen in großem Maßstab herzustellen.

Was sind Bottom-Up-Methoden?

Die Bottom-Up-Synthese ist ein konstruktiver Prozess. Sie beginnt mit atomaren Kohlenstoffvorläufern – typischerweise in gasförmiger Form – und fügt diese zu einem einzelnen, kontinuierlichen Graphengitter auf einem Substrat zusammen.

Dieser Ansatz bietet eine wesentlich größere Kontrolle über die endgültige Struktur und ermöglicht die Herstellung hochwertiger, großflächiger Filme.

Ein genauerer Blick auf Top-Down-Techniken

Diese Methoden werden wegen ihrer geringen Kosten und ihres Potenzials für die Produktion großer Mengen geschätzt, oft jedoch auf Kosten der Qualität.

Mechanische Exfoliation

Dies ist die ursprüngliche „Scotch-Tape“-Methode, die zuerst zur Isolierung von Graphen verwendet wurde. Ein Stück Klebeband wird verwendet, um Schichten wiederholt von einem Graphitkristall abzuziehen, bis eine einzelne Schicht übrig bleibt.

Sie erzeugt extrem hochwertige, makellose Graphenflocken, die ideal für die Grundlagenforschung sind. Es handelt sich jedoch um einen manuellen Prozess mit geringer Ausbeute, der für den industriellen Einsatz nicht skalierbar ist.

Flüssigphasenexfoliation

Bei dieser Methode wird Graphitpulver in eine Flüssigkeit gemischt und hochenergetischen Prozessen wie der Sonikation unterzogen. Diese Kraft überwindet die Bindungen, die die Schichten zusammenhalten, und erzeugt eine Dispersion von Graphenflocken.

Diese Technik ist hoch skalierbar und kostengünstig für die Herstellung großer Mengen Graphen. Das resultierende Material besteht jedoch aus kleinen Flocken mit variabler Dicke und geringerer elektrischer Qualität, wodurch es für Verbundwerkstoffe, Beschichtungen und Tinten geeignet ist, nicht aber für die Elektronik.

Reduktion von Graphenoxid (rGO)

Dies ist ein mehrstufiger chemischer Prozess. Graphit wird zunächst oxidiert, um Graphenoxid (GO) zu erzeugen, ein Material, das reich an sauerstoffhaltigen funktionellen Gruppen ist und sich leicht in Wasser dispergieren lässt. Das GO wird dann chemisch oder thermisch „reduziert“, um den größten Teil des Sauerstoffs zu entfernen, wodurch reduziertes Graphenoxid (rGO) entsteht.

Wie die Flüssigphasenexfoliation ist diese Methode für die Massenproduktion skalierbar. Der Reduktionsprozess ist jedoch unvollkommen und hinterlässt strukturelle Defekte, die die elektrischen Eigenschaften des Materials beeinträchtigen.

Beherrschung der Bottom-Up-Synthese

Bottom-Up-Methoden sind der Eckpfeiler für die Herstellung von Graphen für Hochleistungsanwendungen wie Halbleiter und transparente Elektroden.

Chemische Gasphasenabscheidung (CVD)

CVD ist die führende Technik zur Herstellung von hochwertigem Graphen in großem Maßstab. Der Prozess beinhaltet das Erhitzen eines Substrats, typischerweise einer Kupfer- oder Nickelfolie, in einem Vakuumofen und das Einleiten eines kohlenstoffhaltigen Gases wie Methan.

Bei hohen Temperaturen zersetzt sich das Gas, und Kohlenstoffatome ordnen sich zu einer einzelnen, kontinuierlichen Graphenschicht auf der Oberfläche der Metallfolie an. Das Graphen kann dann zur Verwendung in Geräten auf ein anderes Substrat (wie Silizium oder Glas) übertragen werden. CVD ist der Industriestandard für Elektronikanwendungen.

Epitaxiales Wachstum auf Siliziumkarbid (SiC)

Diese Methode beinhaltet das Erhitzen eines einkristallinen SiC-Wafers auf extrem hohe Temperaturen (über 1.300 °C) in einem Vakuum. Die Hitze bewirkt, dass Siliziumatome von der Oberfläche sublimieren (sich in ein Gas verwandeln) und Kohlenstoffatome zurückbleiben, die sich zu einer Graphenschicht umstrukturieren.

Diese Technik erzeugt außergewöhnlich hochwertiges Graphen direkt auf einem halbleitenden Substrat, wodurch ein Transferschritt entfällt. Der Prozess ist jedoch durch die hohen Kosten und Größenbeschränkungen von SiC-Wafern begrenzt.

Die Kompromisse verstehen

Die Wahl einer Synthesemethode erfordert ein klares Verständnis ihrer inhärenten Kompromisse.

Das Dilemma von Qualität vs. Skalierbarkeit

Es besteht ein direkter Kompromiss zwischen Materialqualität und Produktionsvolumen. Mechanische Exfoliation erzeugt nahezu perfektes Graphen, aber in mikroskopischen Mengen. Umgekehrt kann die Flüssigphasenexfoliation Tonnen von Material produzieren, aber ihre Qualität ist deutlich geringer.

Reinheit und Defekte

Top-Down-Methoden, insbesondere die chemische Reduktion von GO, führen unweigerlich strukturelle Defekte ein, die das perfekte hexagonale Gitter von Graphen stören. Diese Defekte beeinträchtigen die elektrische und thermische Leitfähigkeit.

Bottom-Up-Methoden wie CVD können hochkristallines, defektarmes Graphen produzieren, aber ihre Qualität ist extrem empfindlich gegenüber Prozessparametern wie Temperatur, Gasfluss und Substratreinheit.

Die Rolle der Kosten

Kosten sind ein entscheidender Faktor. Die Flüssigphasenexfoliation ist relativ kostengünstig. CVD erfordert erhebliche Kapitalinvestitionen in spezielle Ausrüstung. Das epitaxiale Wachstum auf SiC ist die teuerste Methode aufgrund der unerschwinglichen Kosten der SiC-Wafer selbst.

Ihr Graphen verifizieren: Wesentliche Charakterisierung

Sobald Graphen synthetisiert ist, muss seine Qualität mit speziellen Analysewerkzeugen überprüft werden.

Raman-Spektroskopie: Der Graphen-Fingerabdruck

Dies ist das wichtigste Werkzeug für die Graphenanalyse. Es verwendet einen Laser, um die Anzahl der Graphenschichten zu identifizieren, den Grad der Defekte zu bewerten und die Qualität des Materials zu bestätigen, ohne die Probe zu zerstören.

Mikroskopie (SEM & TEM)

Die Rasterelektronenmikroskopie (REM) wird verwendet, um die Oberflächentopographie und Gleichmäßigkeit des Graphenfilms über große Flächen zu untersuchen.

Die Transmissionselektronenmikroskopie (TEM) liefert hochauflösende Bilder, die das atomare Gitter selbst sichtbar machen können, was eine direkte Beobachtung der Kristallstruktur und von Defekten ermöglicht.

Andere Analysewerkzeuge

Die Röntgenphotoelektronenspektroskopie (XPS) wird verwendet, um die chemischen Zustände und die elementare Zusammensetzung zu charakterisieren, was besonders wichtig für die Analyse von rGO ist. Die Rasterkraftmikroskopie (AFM) kann verwendet werden, um die genaue Dicke einer Graphenflocke zu messen, um zu bestätigen, dass es sich um eine einzelne Schicht handelt.

Die Wahl der richtigen Wachstumsmethode für Ihr Ziel

Ihre Wahl muss sich an Ihrem spezifischen Ziel orientieren. Es gibt keine Universallösung.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Die mechanische Exfoliation liefert die hochwertigsten Proben zur Untersuchung intrinsischer Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf großflächiger Elektronik liegt: Die chemische Gasphasenabscheidung (CVD) ist die einzig praktikable Methode zur Herstellung großer, gleichmäßiger, hochwertiger Schichten.

- Wenn Ihr Hauptaugenmerk auf Massenverbundwerkstoffen, Tinten oder Beschichtungen liegt: Die Flüssigphasenexfoliation oder die Reduktion von Graphenoxid bietet einen kostengünstigen Weg zur Massenproduktion, bei der eine makellose elektrische Qualität nicht entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf ultra-hochleistungsfähiger Elektronik mit großem Budget liegt: Das epitaxiale Wachstum auf SiC liefert außergewöhnlich hochwertiges Graphen, jedoch mit einem erheblichen Kostenaufschlag.

Letztendlich ist die Auswahl der richtigen Graphensynthesetechnik eine strategische Entscheidung, die die Materialeigenschaften mit den spezifischen Anforderungen Ihrer Anwendung in Einklang bringt.

Zusammenfassungstabelle:

| Methode | Kategorie | Hauptmerkmal | Am besten geeignet für |

|---|---|---|---|

| Mechanische Exfoliation | Top-Down | Höchste Qualität, makellose Flocken | Grundlagenforschung |

| Flüssigphasenexfoliation | Top-Down | Skalierbare, kostengünstige Massenproduktion | Verbundwerkstoffe, Beschichtungen, Tinten |

| Reduktion von Graphenoxid (rGO) | Top-Down | Chemisch modifiziert, skalierbar | Anwendungen, bei denen eine geringere elektrische Qualität akzeptabel ist |

| Chemische Gasphasenabscheidung (CVD) | Bottom-Up | Industriestandard für großflächige, hochwertige Filme | Elektronik, transparente Elektroden |

| Epitaxiales Wachstum auf SiC | Bottom-Up | Außergewöhnlich hohe Qualität, kein Transfer erforderlich | Ultra-Hochleistungs-Elektronik (hohe Kosten) |

Bereit, Graphen in Ihre Forschung oder Produktion zu integrieren?

Die Bewältigung der Komplexität der Graphensynthese erfordert die richtigen Werkzeuge und Fachkenntnisse. Ob Sie Elektronik der nächsten Generation mit CVD entwickeln oder Verbundwerkstoffe skalieren, KINTEK ist Ihr Partner für fortschrittliche Laborgeräte und Verbrauchsmaterialien.

Wir sind spezialisiert auf die Bereitstellung der präzisen, zuverlässigen Ausrüstung, die für ein erfolgreiches Graphenwachstum und dessen Charakterisierung erforderlich ist, und helfen Ihnen, das perfekte Gleichgewicht aus Qualität, Skalierbarkeit und Kosten für Ihre spezifische Anwendung zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Grapheninnovation beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung