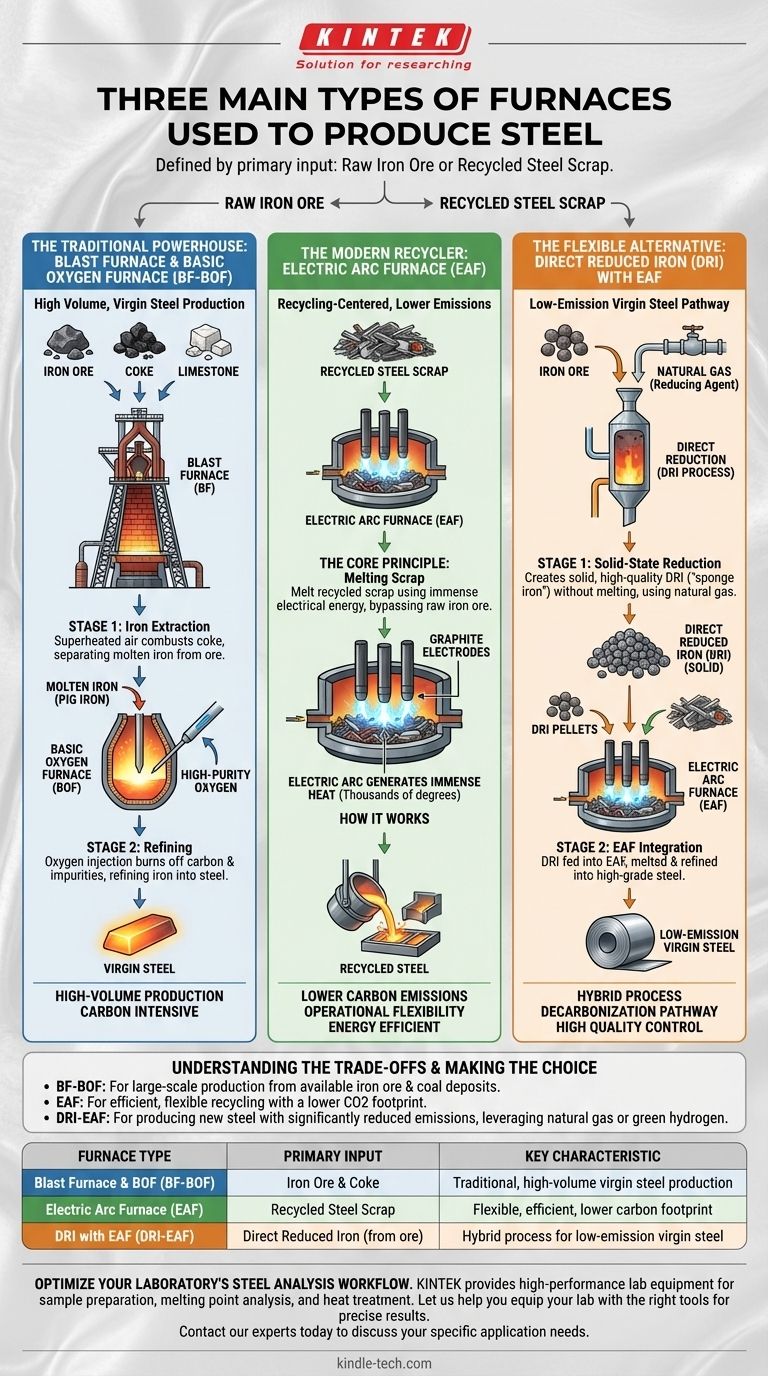

Im Herzen der modernen Industrie wird Stahl mit einer von drei primären Ofenkonfigurationen hergestellt. Diese Methoden sind der integrierte Hochofen- und Sauerstoffkonverter-Prozess (BF-BOF), der Elektrolichtbogenofen-Prozess (EAF) und ein Hybridverfahren, das direkt reduziertes Eisen (DRI) verwendet, das in einen Elektrolichtbogenofen eingespeist wird. Jeder Weg wird durch sein primäres Einsatzmaterial definiert, sei es Eisenerz oder recycelter Stahlschrott.

Der grundlegende Unterschied zwischen den drei Hauptstahlherstellungsverfahren liegt in ihren Rohstoffen. Das traditionelle BF-BOF-Verfahren stellt neuen Stahl aus Eisenerz her, das EAF-Verfahren recycelt vorhandenen Stahlschrott und das DRI-EAF-Verfahren bietet eine moderne Möglichkeit, neuen Stahl mit der Flexibilität eines EAF herzustellen.

Das traditionelle Kraftwerk: Hochofen & Sauerstoffkonverter (BF-BOF)

Dieser integrierte zweistufige Prozess ist die klassische Methode zur Herstellung großer Mengen Stahl aus rohen, natürlichen Materialien.

Das Kernprinzip

Der BF-BOF-Weg ist für die Herstellung von Rohstahl konzipiert. Er gewinnt zunächst Eisen aus Eisenerz in einem Hochofen und veredelt dieses Eisen dann in einem Sauerstoffkonverter zu Stahl.

Stufe 1: Der Hochofen (BF)

Der Prozess beginnt damit, dass Eisenerz, Koks (ein aus Kohle gewonnener kohlenstoffreicher Brennstoff) und Kalkstein oben in einen massiven Hochofen eingeführt werden. Überhitzte Luft wird von unten „eingeblasen“, was zur Verbrennung des Kokses führt und die intensive Hitze und chemischen Reaktionen erzeugt, die erforderlich sind, um flüssiges Eisen von seinem Erz zu trennen.

Stufe 2: Der Sauerstoffkonverter (BOF)

Dieses heiße, flüssige Eisen (oft als „Roheisen“ bezeichnet) wird dann in einen Sauerstoffkonverter überführt. Eine Lanze wird in das Gefäß abgesenkt, um hochreinen Sauerstoff einzublasen, der eine chemische Reaktion auslöst, die überschüssigen Kohlenstoff und andere Verunreinigungen verbrennt und das Eisen zu Stahl veredelt.

Der moderne Recycler: Der Elektrolichtbogenofen (EAF)

Der Elektrolichtbogenofen stellt einen grundlegend anderen und moderneren Ansatz der Stahlherstellung dar, der sich auf das Recycling konzentriert.

Das Kernprinzip

Die Hauptfunktion des EAF besteht darin, recycelten Stahlschrott und andere metallische Einsatzstoffe unter Verwendung einer enormen Menge elektrischer Energie zu schmelzen. Diese Methode macht den Bedarf an Eisenerz und Koks vollständig überflüssig.

Wie es funktioniert

Eine Schmelzladung aus Schrottstahl wird in den Ofen geladen. Große Graphitelektroden werden dann abgesenkt, und es wird ein starker Lichtbogen zwischen ihnen und dem Schrottmetall erzeugt. Dieser Lichtbogen erzeugt immense Hitze – die Tausende von Grad erreicht –, die den Schrott schnell zu flüssigem Stahl schmilzt.

Wesentliche Merkmale

Da der EAF-Prozess die chemische Reduktion von Eisenerz vermeidet, weist er deutlich geringere direkte Kohlenstoffemissionen auf als der BF-BOF-Weg. Er ist außerdem flexibler und ermöglicht kleinere Produktionsmaßstäbe, die leichter gestartet und gestoppt werden können.

Die flexible Alternative: Direkt reduziertes Eisen (DRI) mit EAF

Diese Hybridmethode schlägt die Brücke zwischen der Rohstahlerzeugung und der effizienteren EAF-Technologie und bietet einen Weg zur Herstellung von neuem Stahl mit einem geringeren ökologischen Fußabdruck.

Das Kernprinzip

Die Direktreduktion erzeugt ein festes Rohstahlerzeugnis aus Eisenerz, ohne es zu schmelzen. Dieses Material, bekannt als DRI oder „Schwammeisen“, dient als hochwertiger Einsatzstoff mit geringen Verunreinigungen für einen Elektrolichtbogenofen.

Die EAF-Verbindung

Das feste DRI wird dann kontinuierlich in einen EAF eingespeist, oft zusammen mit traditionellem Stahlschrott. Dort wird es eingeschmolzen und zu hochwertigem Stahl veredelt, wodurch die Vorteile des Rohmaterials des BF-BOF-Wegs mit der Effizienz eines EAF kombiniert werden.

Warum es wichtig ist

Das DRI-Verfahren verwendet typischerweise Erdgas als chemisches Reduktionsmittel anstelle von Koks. Dies entkoppelt die Rohstahlerzeugung von Kohle und bietet einen entscheidenden Weg zur Senkung der Kohlenstoffemissionen der Industrie, insbesondere wenn Hersteller Erdgas durch grünen Wasserstoff ersetzen möchten.

Die Abwägungen verstehen

Die Wahl zwischen diesen Methoden ist nicht willkürlich; sie wird durch Wirtschaftlichkeit, verfügbare Rohstoffe und Umweltziele bestimmt.

Der Einsatzstoff bestimmt den Prozess

Der Kernunterschied ist einfach: Wenn Sie Zugang zu riesigen Eisenerz- und Kohlevorkommen haben, ist der BF-BOF-Weg die traditionelle Wahl für die Massenproduktion. Wenn Sie eine stetige Versorgung mit recyceltem Schrott haben, ist der EAF weitaus effizienter.

Der Umweltaspekt

Die Abhängigkeit von Koks macht den BF-BOF-Prozess sehr kohlenstoffintensiv. Der EAF-Weg, der von einem zunehmend grünen Stromnetz angetrieben wird, ist die dominierende Methode für das Stahlrecycling mit einem viel geringeren CO2-Fußabdruck. Der DRI-EAF-Weg ist eine entscheidende Technologie zur Dekarbonisierung der Rohstahlerzeugung.

Qualität und Kontrolle

Der BF-BOF-Prozess bietet eine präzise Kontrolle über die endgültige Stahlzusammensetzung, da er mit bekannten Einsatzstoffen beginnt. Die Qualität von EAF-Stahl kann mit der Qualität des recycelten Schrotts variieren, eine Herausforderung, die durch die Zugabe von reinem, neuem DRI gemildert wird.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Produktion aus Rohstoffen liegt: Der integrierte Hochofen- und Sauerstoffkonverter-Prozess (BF-BOF) ist die etablierte Methode für hohe Volumina.

- Wenn Ihr Hauptaugenmerk auf Recycling und betrieblicher Flexibilität liegt: Der Elektrolichtbogenofen (EAF) ist die energieeffizienteste und kostengünstigste Wahl für die Verarbeitung von Stahlschrott.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von neuem Stahl mit geringeren Kohlenstoffemissionen liegt: Der Weg von direkt reduziertem Eisen (DRI) zum EAF ist die führende moderne Alternative zu traditionellen Hochöfen.

Das Verständnis dieser grundlegenden Produktionswege ist der Schlüssel zur Bewältigung der wirtschaftlichen und ökologischen Zukunft des Stahls.

Zusammenfassungstabelle:

| Ofentyp | Primäres Einsatzmaterial | Hauptmerkmal |

|---|---|---|

| Hochofen & BOF (BF-BOF) | Eisenerz & Koks | Traditionelle, großvolumige Rohstahlerzeugung |

| Elektrolichtbogenofen (EAF) | Recycelter Stahlschrott | Flexibel, effizient, geringerer CO2-Fußabdruck |

| DRI mit EAF (DRI-EAF) | Direkt reduziertes Eisen (aus Erz) | Hybridverfahren für emissionsarmen Rohstahl |

Optimieren Sie den Workflow Ihrer Laborstahlanalytik

Das Verständnis der Stahlproduktion ist entscheidend für die Qualitätskontrolle und Materialprüfung. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten, einschließlich Öfen zur Probenvorbereitung, Schmelzpunktanalyse und Wärmebehandlung, die auf die Bedürfnisse metallurgischer Labore zugeschnitten sind.

Lassen Sie uns Ihnen helfen, Ihr Labor mit den richtigen Werkzeugen für präzise und zuverlässige Ergebnisse auszustatten. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen und die perfekte Lösung von KINTEK zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Was ist eine Sputteranlage? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung

- Was ist RF-Magnetronsputtern? Ein Leitfaden zur Abscheidung isolierender Dünnschichten

- Wie funktioniert eine Sputteranlage? Erzielen Sie Präzision auf atomarer Ebene für Ihre Beschichtungen

- Was ist ein Sputtersystem? Erreichen Sie unübertroffene Dünnschichtabscheidung für Ihr Labor