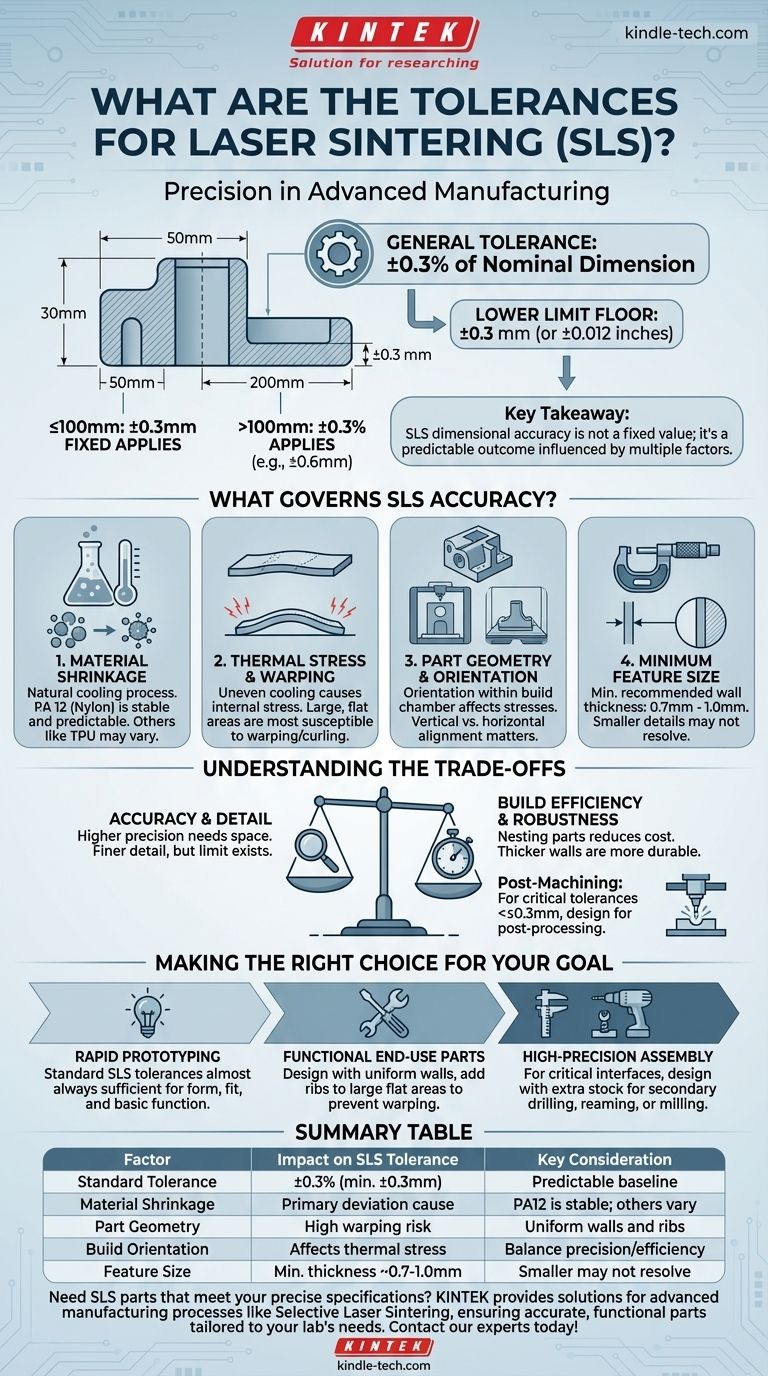

Genauer gesagt beträgt die allgemeine Toleranz für Teile, die mit Selective Laser Sintering (SLS) hergestellt werden, typischerweise ±0,3 % der Nennabmessung, mit einer Untergrenze von ±0,3 mm (oder ±0,012 Zoll). Das bedeutet, dass für jedes Merkmal, das kleiner als 100 mm ist, eine feste Toleranz von ±0,3 mm gilt, während für größere Merkmale die prozentuale Toleranz angewendet wird.

Die wichtigste Erkenntnis ist, dass die Maßhaltigkeit von SLS kein einzelner, fester Wert ist. Es ist ein vorhersagbares Ergebnis, das von der Größe des Teils, seiner Geometrie, dem verwendeten Material und seiner Ausrichtung in der Baukammer beeinflusst wird.

Was bestimmt die SLS-Genauigkeit?

Das Verständnis der Faktoren, die die endgültigen Abmessungen eines SLS-Teils beeinflussen, ist entscheidend für die Konstruktion von Komponenten, die Ihren Anforderungen entsprechen. Der Prozess ist hochgradig wiederholbar, aber seine inhärente thermische Natur führt zu Variablen, die Sie berücksichtigen müssen.

Die Standard-Toleranzformel

Der branchenübliche Richtwert von ±0,3 % mit einer Untergrenze von ±0,3 mm ist der Ausgangspunkt für jede Konstruktion.

Für ein 200 mm langes Teil wäre die mögliche Abweichung ±0,6 mm (200 mm * 0,3 %). Bei einem 50 mm langen Teil gilt die feste Toleranz von ±0,3 mm, da diese größer ist als der Prozentwert (50 mm * 0,3 % = 0,15 mm).

Die Rolle der Materialschrumpfung

SLS funktioniert, indem Polymerschpulver mit einem Laser verschmolzen wird, was erhebliche Hitze beinhaltet. Wenn sich das verschmolzene Teil abkühlt, schrumpft das Material auf natürliche Weise.

Materialien wie PA 12 (Nylon) sind sehr stabil und weisen vorhersehbare Schrumpfungsraten auf, die in der Drucksoftware berücksichtigt werden. Andere Materialien, wie TPU (ein flexibles Polymer), können ein anderes thermisches Verhalten aufweisen.

Thermische Beanspruchung und Verzug

Ungleichmäßiges Abkühlen ist die Hauptursache für Maßabweichungen. Große, flache oder ungestützte Abschnitte eines Modells sind davon am stärksten betroffen.

Wenn ein Bereich schneller abkühlt als ein anderer, bauen sich innere Spannungen auf, die dazu führen können, dass sich das Teil verzieht oder krümmt, insbesondere bei langen, dünnen Merkmalen. Dies wirkt sich direkt auf die endgültige Genauigkeit aus.

Teilegeometrie und Ausrichtung

Die Art und Weise, wie ein Teil konstruiert und in der Baukammer ausgerichtet wird, hat einen erheblichen Einfluss.

Ein langes, dünnes Teil, das vertikal gedruckt wird, weist andere Spannungen und potenzielle Abweichungen auf als dasselbe Teil, das flach gedruckt wird. Die Ausrichtung wird so gewählt, dass Verzug minimiert und die Teilequalität maximiert wird.

Die Kompromisse verstehen

Um die engstmöglichen Toleranzen zu erreichen, müssen mehrere konkurrierende Faktoren abgewogen werden. Die bloße Forderung nach höherer Präzision ohne Verständnis der Auswirkungen kann zu unnötigen Kosten oder Designkompromissen führen.

Genauigkeit vs. Baueffizienz

Teile werden in der Baukammer „genistet“ oder eng beieinander platziert, um die Anzahl der Komponenten pro Drucklauf zu maximieren und so die Kosten zu senken.

Die Ausrichtung eines Teils für die absolut beste Genauigkeit kann mehr Platz beanspruchen, was zu einem weniger effizienten Aufbau und höheren Kosten pro Teil führt.

Detailgenauigkeit vs. Robustheit

SLS kann sehr feine Details erzeugen, aber es gibt eine Grenze. Die minimal empfohlene Wandstärke liegt typischerweise bei etwa 0,7 mm bis 1,0 mm.

Merkmale, die kleiner als dieser Wert sind, werden möglicherweise nicht korrekt aufgelöst oder sind zu zerbrechlich, um der Nachbearbeitung, wie dem Strahlen zur Entfernung von überschüssigem Pulver, standzuhalten.

Ab Werk (As-Printed) vs. Nachbearbeitet

Die Standard-SLS-Toleranz gilt für das Teil, so wie es aus dem Drucker kommt und gereinigt wurde.

Wenn ein bestimmtes Merkmal, wie eine Präzisionsbohrung für ein Lager, eine Toleranz von enger als ±0,3 mm erfordert, ist es üblich, das Teil so zu konstruieren, dass es nachbearbeitet wird. Dies fügt einen Fertigungsschritt hinzu, ermöglicht es Ihnen jedoch, dort, wo es am dringendsten benötigt wird, eine viel höhere Präzision zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie diese Richtlinien, um festzustellen, ob die Standard-SLS-Toleranzen die Anforderungen Ihres Projekts erfüllen.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping liegt: Standard-SLS-Toleranzen sind fast immer ausreichend, um Form, Passung und grundlegende Funktion nachzuweisen.

- Wenn Ihr Hauptaugenmerk auf funktionalen Endverbrauchsteilen liegt: Konstruieren Sie mit gleichmäßiger Wandstärke und fügen Sie Rippen zu großen ebenen Flächen hinzu, um Verzug zu verhindern und sicherzustellen, dass Sie innerhalb des Standardtoleranzbereichs bleiben.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Baugruppen liegt: Entwerfen Sie für kritische Schnittstellen Merkmale mit zusätzlichem Rohmaterial, damit diese in einem Sekundärverfahren gebohrt, aufgerieben oder gefräst werden können.

Indem Sie die Faktoren verstehen, die die Genauigkeit steuern, können Sie Teile effektiv konstruieren, die die Geschwindigkeit und Designfreiheit von SLS nutzen und gleichzeitig Ihre kritischen technischen Anforderungen erfüllen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die SLS-Toleranz | Wichtige Überlegung |

|---|---|---|

| Standardtoleranz | ±0,3 % der Abmessung (mind. ±0,3 mm) | Vorhersagbare Basislinie für die meisten Merkmale |

| Materialschrumpfung | Hauptursache für Abweichungen | PA12 ist stabil; andere variieren |

| Teilegeometrie | Hohes Verzugsrisiko bei großen, flachen Bereichen | Konstruktion mit gleichmäßigen Wänden und Rippen |

| Baurichtung | Beeinflusst thermische Beanspruchung und Genauigkeit | Genauigkeit gegen Baueffizienz abwägen |

| Merkmalsgröße | Minimale Wandstärke ca. 0,7–1,0 mm | Kleinere Merkmale werden möglicherweise nicht korrekt aufgelöst |

Benötigen Sie SLS-Teile, die Ihren genauen Spezifikationen entsprechen? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für fortschrittliche Fertigungsprozesse wie Selective Laser Sintering. Unsere Expertise stellt sicher, dass Sie genaue, funktionale Teile erhalten, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind – sei es für Prototyping oder Endanwendungen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Projekt mit zuverlässiger Leistung und präzisen Ergebnissen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Prübsiebe und Siebmaschinen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Welche experimentellen Bedingungen bieten Edelstahlautoklaven für die PCT-A-Auslaugung? Optimierung der Phosphatglasprüfung

- Welche Rolle spielen Laborautoklaven bei der Pektinextraktion? Optimierung der Präbiotika-Ausbeute aus Zitrus- und Apfelbiomasse

- Welche kritischen Umgebungsbedingungen bietet ein Labordruckautoklav zur Bewertung der Verschleißfestigkeit? - KINTEK

- Welche Rolle spielt ein Autoklav bei der Säurebehandlung zur Aufschließung von Mikroalgen? Hochertragreiche Zellvorbehandlung erschließen

- Was ist die Funktion von Laborautoklaven in der SCWR-Forschung? Vorhersage der Materialverträglichkeit und Korrosionskinetik