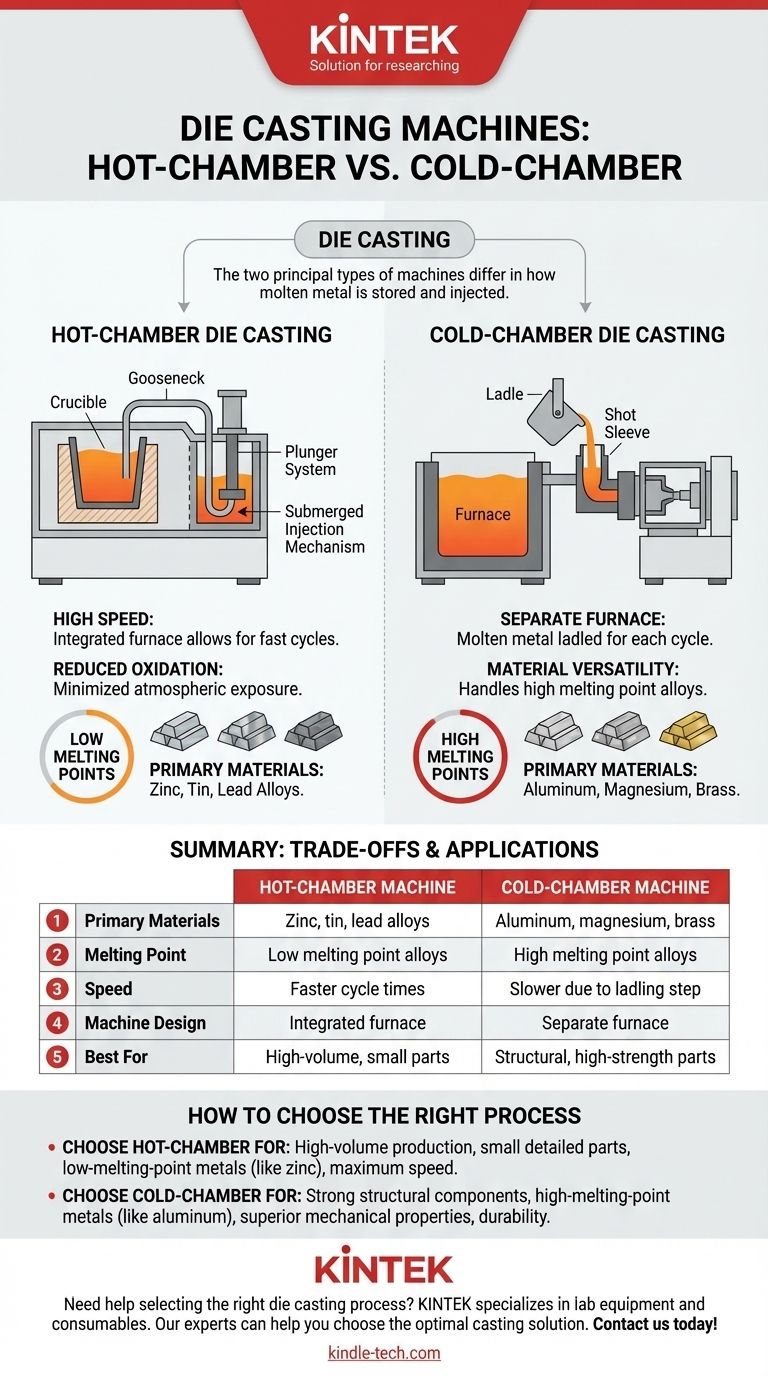

Beim Druckguss sind die beiden Haupttypen von Maschinen die Warmkammermaschine und die Kaltkammermaschine. Der grundlegende Unterschied zwischen ihnen liegt in der Art und Weise, wie geschmolzenes Metall gelagert und in die Form eingespritzt wird. Warmkammermaschinen haben den Ofen als integralen Bestandteil der Maschine, während Kaltkammermaschinen einen separaten Ofen verwenden, um das Metall zu schmelzen, bevor es zur Injektion überführt wird.

Die Wahl zwischen einer Warmkammer- und einer Kaltkammermaschine ist keine Frage der Präferenz, sondern eine technische Notwendigkeit, die fast ausschließlich durch den Schmelzpunkt und die korrosiven Eigenschaften der zu gießenden Legierung bestimmt wird.

Warmkammer-Druckguss verstehen

Der Warmkammer-Druckguss ist ein hocheffizientes Verfahren, das sich durch sein integriertes Design auszeichnet. Der Einspritzmechanismus ist direkt in das Schmelzbad eingetaucht, das sich in der Maschine befindet.

Der Kernmechanismus

In einer Warmkammermaschine ist der Ofen über einen „Gänsehals“ mit der Form verbunden. Ein im geschmolzenen Metall eingetauchtes Kolbensystem drückt bei jedem Zyklus eine abgemessene Menge Metall durch den Gänsehals und in die Formkavität.

Da das Metall bereits im eigenen Reservoir der Maschine geschmolzen ist, ist der Einspritzvorgang extrem schnell und direkt.

Wesentliche Vorteile

Der Hauptvorteil dieses Verfahrens ist die Geschwindigkeit. Die Zykluszeiten für Warmkammermaschinen sind deutlich kürzer als für Kaltkammermaschinen, da kein Metall aus einem externen Ofen umgefüllt werden muss.

Dieser Prozess minimiert auch die Exposition des Metalls gegenüber der Atmosphäre, was die Oxidation reduzieren und die Konsistenz des Endteils verbessern kann.

Primäre Anwendungen und Materialien

Warmkammermaschinen werden ausschließlich für Legierungen mit niedrigen Schmelzpunkten und geringer Korrosivität verwendet.

Gängige Materialien sind Zink, Zinn und bleibasierte Legierungen. Die hohe Hitze und die korrosive Natur von Metallen wie Aluminium würden die untergetauchten Einspritzkomponenten der Maschine schnell beschädigen.

Kaltkammer-Druckguss verstehen

Der Kaltkammer-Druckguss ist ein robusteres Verfahren, das für Materialien entwickelt wurde, die für Warmkammermaschinen ungeeignet sind. Sein entscheidendes Merkmal ist die Trennung des Ofens vom Einspritzsystem.

Der Kernmechanismus

Geschmolzenes Metall wird in einem separaten Ofen gehalten. Für jeden Zyklus wird eine präzise Menge Metall aus diesem Ofen entnommen und in die „Schusskammer“ der Maschine gegossen.

Ein hydraulischer Kolben fährt dann vor, verschließt die Öffnung und drückt das Metall unter immensem Druck in die Formkavität.

Wesentliche Vorteile

Der herausragende Vorteil ist die Materialvielfalt. Dieses Verfahren kann hochschmelzende Legierungen wie Aluminium, Magnesium und Messing gießen, ohne die Maschine zu beschädigen.

Die hohen Einspritzdrücke, die beim Kaltkammerguss verwendet werden, tragen auch dazu bei, Teile zu erzeugen, die sehr dicht sind und eine ausgezeichnete strukturelle Integrität besitzen, wodurch sie für anspruchsvolle Anwendungen geeignet sind.

Primäre Anwendungen und Materialien

Der Kaltkammerguss ist der Standard für die Herstellung einer Vielzahl von Komponenten, von Motorblöcken und Getriebegehäusen bis hin zu Laptop-Gehäusen und Elektrowerkzeugen.

Aluminium ist aufgrund seines ausgezeichneten Festigkeits-Gewichts-Verhältnisses das am häufigsten verwendete Material im Kaltkammer-Druckguss.

Die Kompromisse verstehen: Warmkammer vs. Kaltkammer

Die Wahl zwischen diesen beiden Verfahren beinhaltet eine klare Reihe von technischen und wirtschaftlichen Kompromissen, die direkt mit den Zielen Ihres Projekts verbunden sind.

Materialkompatibilität

Dies ist die wichtigste Unterscheidung. Wenn Sie Aluminium oder Messing gießen müssen, ist eine Kaltkammermaschine Ihre einzige Option. Die korrosiven Eigenschaften dieser geschmolzenen Metalle würden den internen Gänsehals und Kolben einer Warmkammermaschine zerstören.

Umgekehrt, wenn Sie mit Zink arbeiten, bietet eine Warmkammermaschine einen effizienteren und schnelleren Prozess.

Produktionsgeschwindigkeit und Kosten

Für kompatible Materialien wie Zink ist der Warmkammerguss deutlich schneller. Ohne den Schöpfvorgang können die Zyklusraten viel höher sein, was bei hohen Produktionsmengen oft zu niedrigeren Kosten pro Teil führt.

Der zusätzliche Schritt des Metallschöpfens macht den Kaltkammerprozess von Natur aus langsamer.

Teilfestigkeit

Während beide Verfahren starke Teile produzieren, wird der Kaltkammerguss typischerweise für Legierungen (wie Aluminium) mit überlegenen mechanischen Eigenschaften verwendet. Die extrem hohen Drücke tragen auch dazu bei, Teile mit hoher Dichte und minimaler Porosität zu erzeugen.

Maschinenverschleiß und Wartung

Warmkammermaschinen erfahren einen stärkeren Verschleiß an ihren Einspritzkomponenten (Gänsehals und Kolben), da diese ständig in geschmolzenem Metall eingetaucht sind.

Kaltkammerkolben und -hülsen haben eine längere Lebensdauer, da sie nur für eine kurze Zeit während jedes Zyklus mit geschmolzenem Metall in Kontakt kommen.

Wie man den richtigen Prozess wählt

Ihre Materialwahl ist der primäre Treiber, der wiederum die Anwendung definiert. Nutzen Sie diesen Leitfaden, um Ihre Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung kleinerer, detaillierter Teile mit niedrigschmelzenden Metallen (wie Zink) liegt: Der Warmkammer-Druckguss ist die schnellere und wirtschaftlichere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung starker, struktureller Komponenten aus hochschmelzenden Metallen (wie Aluminium) liegt: Der Kaltkammer-Druckguss ist der notwendige und korrekte Prozess.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktionsgeschwindigkeit für eine kompatible Legierung liegt: Der Warmkammerguss bietet die höchsten verfügbaren Zyklusraten.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit der Teile und der Materialfestigkeit für anspruchsvolle Anwendungen liegt: Der Kaltkammerguss mit Aluminium- oder Magnesiumlegierungen bietet überlegene mechanische Eigenschaften.

Letztendlich ermöglicht das Verständnis dieser grundlegenden Unterscheidung, Ihre Materialanforderungen mit der richtigen Fertigungskapazität abzustimmen.

Zusammenfassungstabelle:

| Merkmal | Warmkammermaschine | Kaltkammermaschine |

|---|---|---|

| Primäre Materialien | Zink-, Zinn-, Bleilegierungen | Aluminium, Magnesium, Messing |

| Schmelzpunkt | Niedrigschmelzende Legierungen | Hochschmelzende Legierungen |

| Geschwindigkeit | Schnellere Zykluszeiten | Langsamer aufgrund des Schöpfvorgangs |

| Maschinendesign | Integrierter Ofen | Separater Ofen |

| Am besten geeignet für | Großvolumige, kleine Teile | Strukturelle, hochfeste Teile |

Benötigen Sie Hilfe bei der Auswahl des richtigen Druckgussverfahrens für Ihr Projekt? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Unsere Experten können Ihnen helfen, die optimale Gusslösung basierend auf Ihren Materialanforderungen, Ihrem Produktionsvolumen und Ihren Leistungszielen auszuwählen. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und professionelle Beratung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Doppelplatten-Heizpresse für Labor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Einschränkungen der IR-Spektroskopie? Die Grenzen für eine genaue Analyse verstehen

- Was ist das Hauptprodukt der langsamen Pyrolyse? Maximierung der Biokohleausbeute für Boden & Kohlenstoffabscheidung

- Welche Gleichung verwenden Sie, um die zum Schmelzen einer Probe erforderliche Wärme zu berechnen? Meistern Sie die Schmelzwärmeformel

- Was ist der Unterschied zwischen DC-Sputtern und DC-Magnetron-Sputtern? Erzielen Sie höhere Abscheidungsraten

- Was ist das Prinzip des Sputter-Coaters für REM? Erzielen Sie hochwertige Bilder mit einer leitfähigen Beschichtung

- Was sind die möglichen Kontaminationsquellen während der Probenvorbereitung? Ein Leitfaden zum Schutz Ihrer Daten

- Kann SLS-Pulver wiederverwendet werden? Ja, mit der richtigen Auffrischratenstrategie.

- Was sind die Vorteile von Sinterbauteilen? Kosteneffiziente, komplexe Teile mit minimalem Abfall erzielen