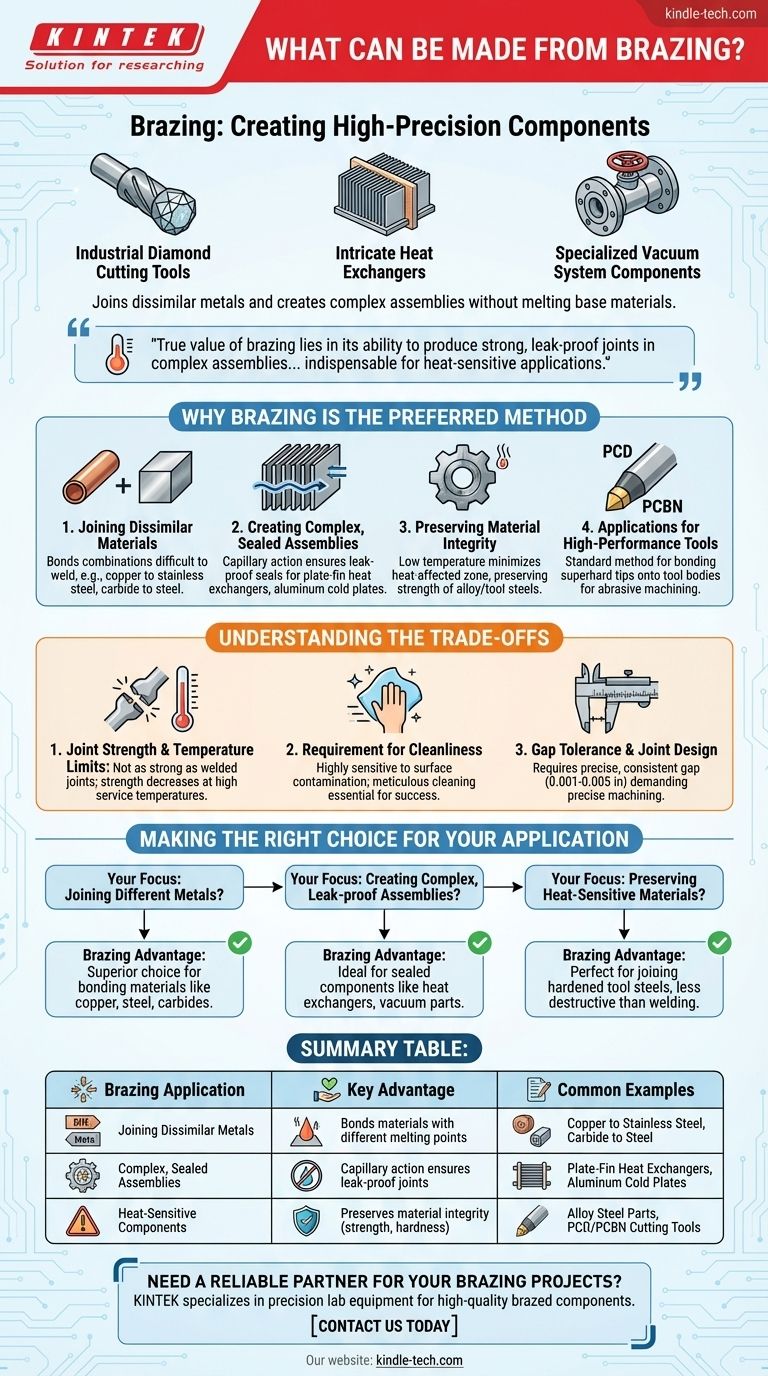

Kurz gesagt, Löten wird zur Herstellung einer Vielzahl hochpräziser Komponenten eingesetzt. Dieser Prozess eignet sich hervorragend zum Verbinden ungleichartiger Metalle und zur Herstellung komplexer Baugruppen, von industriellen Diamant-Schneidwerkzeugen und komplizierten Wärmetauschern bis hin zu spezialisierten Vakuumkomponenten. Gängige Beispiele sind das Verbinden von Kupfer mit Edelstahl, Hartmetallspitzen mit Werkzeugstahl und die Montage von Aluminium-Kühlplatten.

Der wahre Wert des Lötens liegt in seiner Fähigkeit, starke, leckdichte Verbindungen in komplexen Baugruppen zu erzeugen, ohne die Grundmaterialien zu schmelzen, was es für wärmeempfindliche Anwendungen und das Verbinden ungleichartiger Metalle unverzichtbar macht.

Warum Löten die bevorzugte Methode ist

Löten ist ein Fügeverfahren, bei dem ein Füllmetall geschmolzen und in eine Fuge zwischen zwei Grundmaterialien gezogen wird. Der Schlüssel ist, dass der Schmelzpunkt des Füllmetalls niedriger ist als der der Grundmaterialien, sodass die Teile selbst niemals schmelzen. Dieses Grundprinzip verleiht dem Löten seine einzigartigen Vorteile.

Verbinden ungleichartiger Materialien

Löten ist eine der effektivsten Methoden zum Verbinden von Materialien mit unterschiedlichen Eigenschaften und Schmelzpunkten.

Da die Grundmaterialien nicht schmelzen, können Sie Kombinationen erfolgreich verbinden, die schwer oder unmöglich zu schweißen sind, wie zum Beispiel Kupfer mit Edelstahl oder eine Hartmetall-Schneidspitze mit einem Stahlschaft.

Erstellen komplexer, versiegelter Baugruppen

Der Prozess beruht auf Kapillarwirkung, um das geschmolzene Füllmetall in die eng anliegende Fuge zu ziehen und so eine vollständige Abdeckung auch bei komplexen Geometrien zu gewährleisten.

Dies macht es ideal für die Herstellung von Teilen wie Plattenlamellen-Wärmetauschern, Aluminium-Kühlplatten und anderen Komponenten, die eine durchgehende, leckdichte Abdichtung über eine große Oberfläche erfordern.

Bewahrung der Materialintegrität

Hochfeste Legierungen, Werkzeugstähle und wärmebehandelte Komponenten können ihre sorgfältig entwickelten Eigenschaften verlieren, wenn sie geschmolzen werden.

Da das Löten bei einer niedrigeren Temperatur als das Schweißen erfolgt und das Grundmetall nicht schmilzt, minimiert es die Wärmeeinflusszone. Dies bewahrt die ursprüngliche Festigkeit, Härte und andere Eigenschaften des Materials, was für legierte Stahl- und Werkzeugstahlkomponenten entscheidend ist.

Anwendungen für Hochleistungswerkzeuge

Die Herstellung von superharten Schneidwerkzeugen ist stark auf das Löten angewiesen.

Es ist die Standardmethode zum Verbinden von polykristallinem Diamant (PKD) und polykristallinem kubischem Bornitrid (PKBN) Spitzen mit Werkzeugkörpern, wodurch robuste Werkzeuge für die Bearbeitung abrasiver Materialien entstehen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Löten keine Universallösung. Das Verständnis seiner Grenzen ist der Schlüssel zu einem effektiven Einsatz.

Fugenfestigkeit und Temperaturgrenzen

Eine gelötete Verbindung ist typischerweise nicht so stark wie eine ordnungsgemäß geschweißte Verbindung, die die Grundmetalle miteinander verschmilzt.

Zusätzlich nimmt die Festigkeit einer gelöteten Verbindung ab, wenn die Betriebstemperatur dem Schmelzpunkt des Füllmetalls nahekommt, was ihren Einsatz in sehr Hochtemperaturanwendungen begrenzt.

Anforderung an Sauberkeit

Das Löten ist sehr empfindlich gegenüber Oberflächenverunreinigungen. Die Grundmaterialien müssen sorgfältig von Ölen, Oxiden und anderen Rückständen gereinigt werden, damit die Kapillarwirkung funktioniert.

Jeder Fehler bei der Vorbereitung kann zu Hohlräumen, unvollständigen Verbindungen und einer erheblichen Festigkeitsminderung führen.

Spalttoleranz und Fugendesign

Der Prozess erfordert einen sehr spezifischen, konstanten Spalt zwischen den zu verbindenden Teilen (typischerweise 0,001 bis 0,005 Zoll).

Dies erfordert präzise Bearbeitung und Vorrichtung, was im Vergleich zu anderen Fügeverfahren, die bei schlechter Passung nachsichtiger sind, die Komplexität und die Kosten des Herstellungsprozesses erhöhen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des Lötens hängt vollständig von den spezifischen Anforderungen Ihrer Komponente und Materialien ab.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden verschiedener Metalle liegt: Löten ist oft die überlegene Wahl, da es Ihnen ermöglicht, Materialien wie Kupfer, Stahl und Hartmetalle zuverlässig zu verbinden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, leckdichter Baugruppen liegt: Die Kapillarwirkung des Lötens ist ideal für die Herstellung versiegelter Komponenten wie Wärmetauscher und Vakuumteile.

- Wenn Ihr Hauptaugenmerk auf der Bewahrung der Eigenschaften wärmeempfindlicher Materialien liegt: Löten ist weitaus weniger zerstörerisch als Schweißen und somit perfekt zum Verbinden von gehärteten Werkzeugstählen und anderen behandelten Legierungen geeignet.

Letztendlich ermöglicht das Löten die Herstellung anspruchsvoller Komponenten, die mit anderen Methoden unpraktisch oder unmöglich zu produzieren wären.

Zusammenfassungstabelle:

| Lötanwendung | Hauptvorteil | Häufige Beispiele |

|---|---|---|

| Verbinden ungleichartiger Metalle | Verbindet Materialien mit unterschiedlichen Schmelzpunkten | Kupfer mit Edelstahl, Hartmetall mit Stahl |

| Komplexe, versiegelte Baugruppen | Kapillarwirkung sorgt für leckdichte Verbindungen | Plattenlamellen-Wärmetauscher, Aluminium-Kühlplatten |

| Wärmeempfindliche Komponenten | Bewahrt die Materialintegrität (Festigkeit, Härte) | Legierte Stahlteile, PKD/PKBN-Schneidwerkzeuge |

Benötigen Sie einen zuverlässigen Partner für Ihre Lötprojekte? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien und beliefert Labore, die hochwertige gelötete Komponenten für anspruchsvolle Anwendungen benötigen. Unsere Expertise gewährleistet starke, leckdichte Verbindungen in komplexen Baugruppen, perfekt für Ihre Wärmetauscher, Schneidwerkzeuge und Vakuumsysteme. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Herstellungsprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Welche Materialien werden für Vakuumkammern verwendet? Wählen Sie das richtige Material für Ihr Vakuumlevel

- Was ist die Sintertemperatur von Aluminiumoxid? Erreichen Sie überragende Leistung mit 1500°C bis 1700°C

- Was sind die beiden Haupttypen von Heizzonen? Wählen Sie die beste Vollmetall- oder gemischte Heizzone für Ihr Labor

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Vorbehandlung von Granit? Gewährleistung der Datenintegrität durch Präzision bei niedrigen Temperaturen

- Was ist die Hauptaufgabe eines Hochpräzisions-Labortrockenschranks bei der solvothermalen Synthese von Cu-BTC? MOF-Qualität steuern

- Welche Materialien werden gesintert? Entdecken Sie das Potenzial von Metallen, Keramiken und Verbundwerkstoffen

- Welchen Druck hat ein Vakuumofen? Erzielen Sie präzise Prozesskontrolle für Ihre Materialien

- Was sind die Vorteile der Verwendung einer geeigneten Heizzone in einem Ofen? Steigern Sie Effizienz & Produktqualität