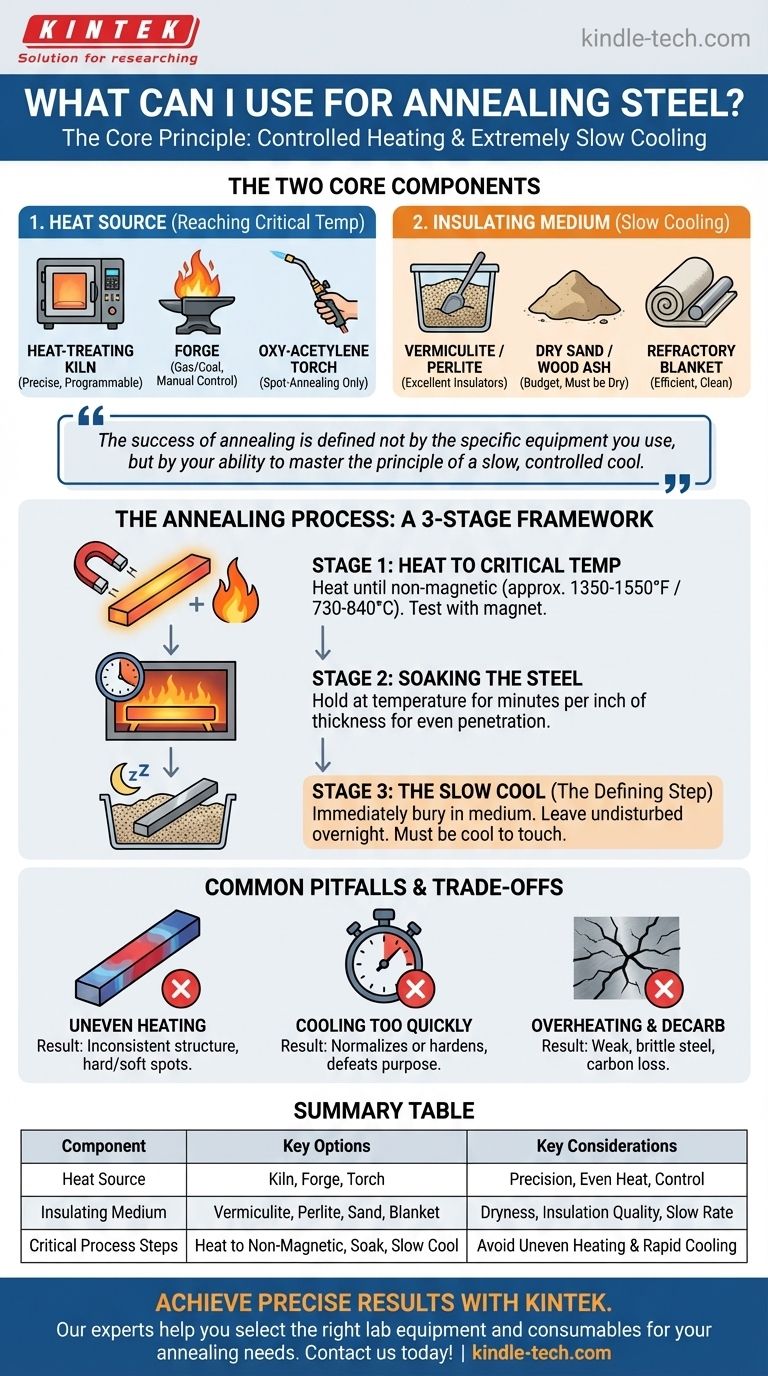

Zum Glühen von Stahl benötigen Sie zwei Hauptkomponenten: eine Wärmequelle, die in der Lage ist, die kritische Temperatur des Stahls zu erreichen, und ein Isoliermedium, um sicherzustellen, dass der Stahl so langsam wie möglich abkühlt. Die spezifischen Werkzeuge können von professionellen Öfen bis hin zu einfacheren Aufbauten reichen, die von Hobbyisten verwendet werden, aber das Kernprinzip der kontrollierten Erwärmung und extrem langsamen Abkühlung bleibt dasselbe.

Der Erfolg des Glühens wird nicht durch die spezifische Ausrüstung definiert, die Sie verwenden, sondern durch Ihre Fähigkeit, das Prinzip einer langsamen, kontrollierten Abkühlung zu beherrschen. Die Werkzeuge sind lediglich die Mittel, um den weichen, spannungsfreien Zustand zu erreichen, der das Ziel des Prozesses ist.

Die zwei Kernkomponenten eines Glühaufbaus

Glühen ist ein Prozess des kontrollierten Erhitzens und Abkühlens. Ihr Aufbau muss daher beide Phasen effektiv bewältigen können.

Auswahl einer Wärmequelle

Das Ziel ist es, das gesamte Stahlstück auf eine bestimmte Temperatur (die Austenitisierungs- oder "kritische" Temperatur) zu bringen und es dort gleichmäßig zu halten.

- Wärmebehandlungsofen oder Brennofen: Dies ist die ideale und präziseste Methode. Ein programmierbarer Ofen ermöglicht es Ihnen, eine exakte Temperatur einzustellen und diese für eine bestimmte Dauer zu halten, was ein perfektes Durchwärmen gewährleistet.

- Schmiede (Gas oder Kohle): Häufig von Schmieden verwendet, kann eine Schmiede leicht die erforderlichen Temperaturen erreichen. Die größte Herausforderung besteht darin, eine gleichmäßige Wärme über das gesamte Werkstück aufrechtzuerhalten und Überhitzung zu vermeiden.

- Autogenbrenner: Diese Methode ist nur für das punktuelle Glühen kleiner Abschnitte eines größeren Stücks geeignet. Es ist sehr schwierig, die für das Glühen einer gesamten Klinge oder eines Werkzeugs erforderliche gleichmäßige Erwärmung mit einem Brenner zu erreichen.

Auswahl eines Isoliermediums für langsames Abkühlen

Dies ist wohl der kritischste Teil des Prozesses. Das Ziel ist es, Wärme einzuschließen und den Stahl über viele Stunden abkühlen zu lassen, damit sich seine innere Kornstruktur neu ausrichten und weich werden kann.

- Vermiculit: Ein leichtes, körniges Mineral, das ein ausgezeichneter Isolator ist. Das Vergraben des heißen Stahls in einem großen Behälter mit Vermiculit ist eine sehr gängige und effektive Methode.

- Perlit: Ähnlich wie Vermiculit ist dieses vulkanische Glas ebenfalls ein hervorragender Isolator und funktioniert auf die gleiche Weise.

- Trockener Sand oder Holzasche: Dies sind zugänglichere, budgetfreundlichere Optionen. Es ist entscheidend, dass sie vollkommen trocken sind, da jede Feuchtigkeit zu schnell Wärme entzieht und das Glühen ruiniert.

- Keramikfaserdecke (Kaowool): Eine Hochleistungs-Keramikfaserdecke, die fest um den heißen Stahl gewickelt werden kann. Dies ist eine sehr saubere und effiziente Methode zur Kontrolle der Abkühlgeschwindigkeit.

Der Glühprozess: Ein Schritt-für-Schritt-Rahmen

Die Werkzeuge zu kennen ist nur die halbe Miete. Das Verständnis des Prozesses ist das, was ein erfolgreiches Ergebnis gewährleistet.

Phase 1: Erhitzen auf kritische Temperatur

Sie müssen den Stahl erhitzen, bis er seinen nichtmagnetischen Zustand erreicht, bekannt als Austenitisierungstemperatur (typischerweise zwischen 730-840 °C oder 1350-1550 °F, je nach Legierung).

Ein einfacher und effektiver Test ist die Verwendung eines Magneten. Wenn Sie den Stahl erhitzen, berühren Sie ihn regelmäßig mit einem Magneten an einem langen Griff. Wenn der Stahl den Magneten nicht mehr anzieht, haben Sie die richtige Temperatur erreicht. Das Verlassen auf die Farbe (z. B. ein "dumpfes Kirschrot") ist weniger präzise.

Phase 2: Durchwärmen des Stahls

Sobald die Temperatur erreicht ist, müssen Sie den Stahl "durchwärmen", indem Sie ihn auf dieser Temperatur halten. Dies stellt sicher, dass die Wärme vollständig eingedrungen ist und die innere Struktur vollständig umgewandelt wurde. Eine allgemeine Regel ist, pro Zoll Dicke mehrere Minuten durchzuwärmen.

Phase 3: Die langsame Abkühlung (Der entscheidende Schritt)

Übertragen Sie den heißen Stahl sofort von Ihrer Wärmequelle in Ihr Isoliermedium. Vergraben Sie ihn vollständig und stellen Sie sicher, dass auf allen Seiten mindestens mehrere Zentimeter Isolierung vorhanden sind.

Lassen Sie den Behälter viele Stunden lang ungestört, vorzugsweise über Nacht. Der Stahl sollte sich kühl anfühlen, bevor Sie ihn entnehmen. Jeder Versuch, dies zu beschleunigen, beeinträchtigt den Prozess.

Verständnis der Kompromisse und häufigen Fallstricke

Fehler beim Glühen sind häufig und fast immer auf die Temperaturkontrolle zurückzuführen.

Ungleichmäßiges Erhitzen

Wenn ein Teil des Stahls heißer wird als ein anderer, führt dies zu einer inkonsistenten Struktur mit harten und weichen Stellen. Dies ist ein erhebliches Risiko bei der Verwendung einer Schmiede oder eines Brenners ohne sorgfältige Technik.

Zu schnelles Abkühlen

Dies ist der häufigste Fehler. Das zu frühe Entnehmen des Stahls aus dem Isolator oder die Verwendung eines feuchten Mediums (wie nasser Sand) kühlt ihn zu schnell ab. Dies glüht den Stahl nicht; es kann ihn normalisieren oder sogar teilweise härten, was den gesamten Zweck zunichtemacht.

Überhitzung und Entkohlung

Das Erhitzen des Stahls weit über seine kritische Temperatur hinaus kann dazu führen, dass die Kornstruktur übermäßig wächst, wodurch der Stahl schwach und spröde wird. Es birgt auch das Risiko der "Entkohlung", bei der Kohlenstoff von der Oberfläche verbrannt wird, was für jedes Werkzeug, das später wieder gehärtet werden muss, schädlich ist.

Die richtige Wahl für Ihr Ziel treffen

Ihre Geräteauswahl sollte den Anforderungen Ihres Projekts und Ihren verfügbaren Ressourcen entsprechen.

- Wenn Ihr Hauptaugenmerk auf maximaler Präzision für die Werkzeugherstellung liegt: Ein temperaturgeregelter Ofen und ein großer Behälter mit Vermiculit oder Perlit sind Ihre beste Investition.

- Wenn Sie Schmied oder Hobbyist mit einer Schmiede sind: Konzentrieren Sie sich darauf, eine gleichmäßige Wärme zu erzielen, und vergraben Sie das Stück sofort in einem großen, trockenen Behälter mit Sand oder Asche.

- Wenn Sie nur einen kleinen Bereich zum Bohren oder Feilen erweichen müssen: Ein Autogenbrenner kann funktionieren, aber konzentrieren Sie die Wärme sorgfältig und wickeln Sie den Bereich, wenn möglich, in eine Keramikfaserdecke, um die Abkühlung zu verlangsamen.

Die Beherrschung der langsamen, kontrollierten Abkühlung ist der wahre Schlüssel zu erfolgreichem Glühen.

Zusammenfassungstabelle:

| Komponente | Wichtige Optionen | Wichtige Überlegungen |

|---|---|---|

| Wärmequelle | Wärmebehandlungsofen, Schmiede, Autogenbrenner | Präzision, gleichmäßiges Erhitzen, Temperaturkontrolle |

| Isoliermedium | Vermiculit, Perlit, Trockener Sand, Keramikfaserdecke | Trockenheit, Isolationsqualität, langsame Abkühlrate |

| Kritische Prozessschritte | Auf nichtmagnetischen Zustand erhitzen, Durchwärmen, Langsam über Nacht abkühlen | Ungleichmäßiges Erhitzen und schnelles Abkühlen vermeiden |

Erzielen Sie präzise, spannungsfreie Glühergebnisse für Ihr Labor oder Ihre Werkstatt. KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien, einschließlich zuverlässiger Wärmequellen und Isoliermaterialien, die perfekt für Ihre Stahlbehandlungsbedürfnisse geeignet sind. Unsere Experten helfen Ihnen gerne bei der Auswahl der richtigen Werkzeuge, um den kritischen Prozess der langsamen Abkühlung zu meistern. Kontaktieren Sie uns noch heute, um Ihre Glühfähigkeiten zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was sind Vakuumofen-Teile? Ein Leitfaden zu den Kernsystemen für die Präzisionswärmebehandlung

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Was ist der Vakuum-Wärmebehandlungszyklus? Erzielen Sie überragende Materialreinheit und Präzision