In der Nanotechnologie ist die physikalische Gasphasenabscheidung (PVD) eine grundlegende Technik, die verwendet wird, um Materialien und Geräte auf atomarer Ebene aufzubauen. Sie ermöglicht die Herstellung von ultradünnen Filmen, Beschichtungen und neuartigen Legierungszusammensetzungen mit präzise kontrollierten Eigenschaften, die mit herkömmlichen Massenfertigungsverfahren nicht erreichbar sind. Dies ermöglicht die Entwicklung fortschrittlicher medizinischer Implantate, Elektronik der nächsten Generation und Hochleistungskomponenten.

PVD ist im Nano-Bereich nicht nur eine Beschichtungstechnologie; es ist ein primäres Fertigungswerkzeug. Es gibt Forschern und Ingenieuren die Möglichkeit, Materialien Atom für Atom aufzubauen und ihre Struktur und Funktion zu steuern, um die einzigartigen „Größeneffekte“ zu nutzen, die im Nanomaßstab auftreten.

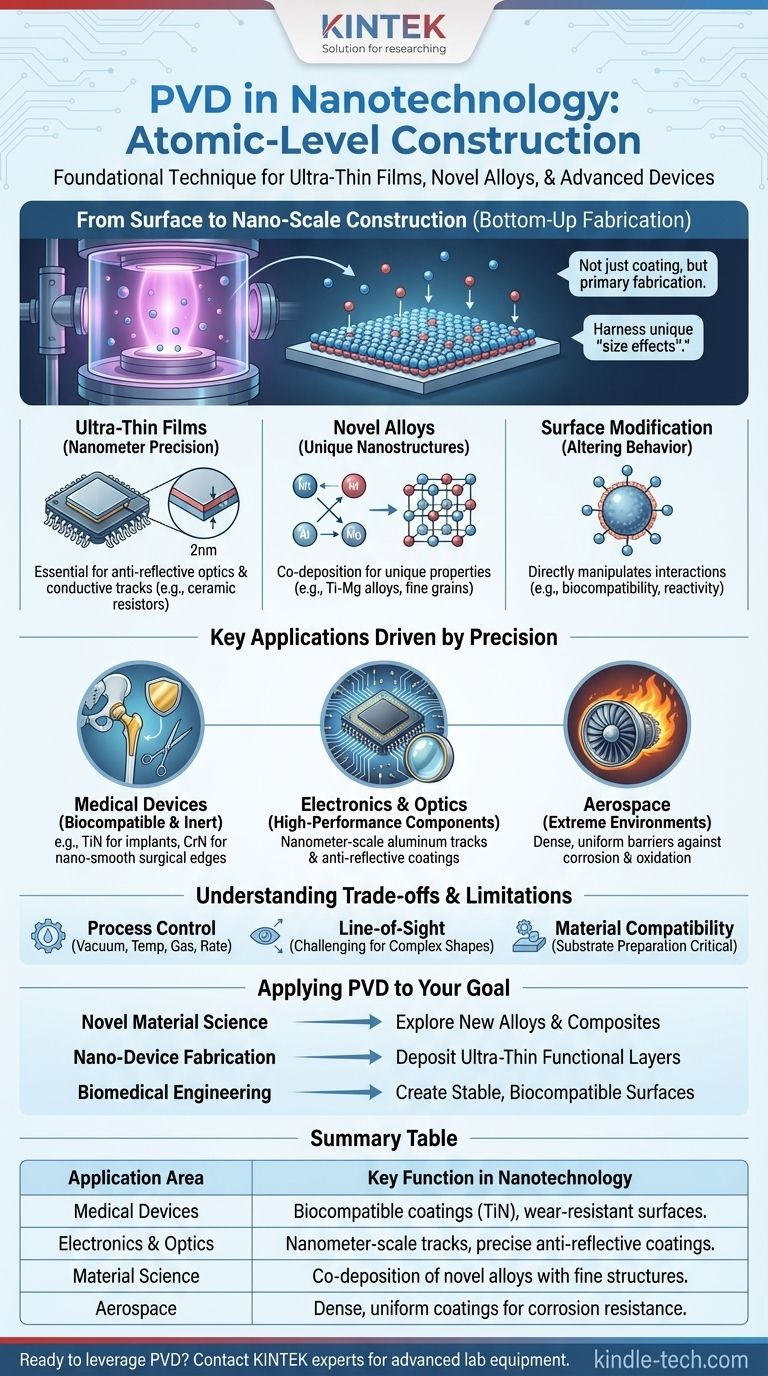

Von der Oberflächenbeschichtung zur Konstruktion im Nanomaßstab

Obwohl PVD weithin bekannt ist für das Auftragen langlebiger Beschichtungen auf große Objekte wie Werkzeuge und Motorteile, unterscheidet sich seine Rolle in der Nanotechnologie grundlegend. Es wandelt sich von einer Oberflächenbehandlungsmethode zu einem Bottom-up-Herstellungsprozess.

Erstellung funktionaler ultradünner Filme

PVD scheidet Material eine atomare Schicht nach der anderen ab. Diese Präzision ist der Schlüssel zur Herstellung von Filmen, die nur wenige Nanometer dick sind, wobei die Eigenschaften des Films von seiner winzigen Größe dominiert werden.

Dies ist unerlässlich für Anwendungen wie entspiegelnde Keramikbeschichtungen auf Optiken oder die unglaublich dünnen leitfähigen Aluminiumbahnen, die für moderne mikroelektronische Schaltungen erforderlich sind.

Entwicklung neuartiger Legierungen und Materialien

PVD ermöglicht die Co-Abscheidung mehrerer Elemente gleichzeitig. Dieser Prozess kann einzigartige Legierungen, wie Titan-Magnesium, erzeugen, die durch herkömmliches Schmelzen und Gießen (Ingot-Metallurgie) nicht hergestellt werden können.

Die resultierenden Materialien weisen oft feine Korngrößen und erweiterte Löslichkeiten auf, was bedeutet, dass die Atome in neuen, hochkontrollierten Nanostrukturen angeordnet sind. Dies erschließt völlig neue Materialeigenschaften.

Modifikation der Oberfläche von Nanomaterialien

PVD-Techniken wie Sputtern können verwendet werden, um eine Dünnschicht direkt auf vorhandene Nanomaterialien, wie z. B. Nanopartikel, aufzutragen.

Diese Oberflächenmodifikation kann das Verhalten des Nanomaterials grundlegend verändern. Eine Beschichtung kann ein Partikel biokompatibel machen, seine chemische Reaktivität verändern oder beeinflussen, wie es mit Licht interagiert, wodurch seine „Größeneffekte“ direkt manipuliert werden.

Schlüsselanwendungen, die durch die Präzision von PVD vorangetrieben werden

Die Fähigkeit, Materie im Nanomaßstab zu kontrollieren, ermöglicht es PVD, Innovationen in verschiedenen Hightech-Bereichen voranzutreiben.

Fortschrittliche medizinische und biokompatible Geräte

PVD ist entscheidend für medizinische Implantate. Beschichtungen wie Titannitrid (TiN) werden auf Prothesen aufgebracht und erzeugen eine biokompatible und inerte Oberfläche, die eine Abstoßung durch den Körper verhindert.

Für chirurgische Instrumente bieten Beschichtungen wie Chromnitrid (CrN) eine nanoschwarze, ultraharte Kante, die ihre Schärfe behält und Korrosion widersteht, selbst bei wiederholten Hochtemperatur-Sterilisationszyklen.

Elektronik und Optik der nächsten Generation

Wenn elektronische Komponenten kleiner werden, wird die Präzision von PVD nicht verhandelbar. Es wird verwendet, um die nanometergroßen Aluminiumbahnen und Keramikwiderstände abzuscheiden, die die Grundlage integrierter Schaltkreise bilden.

In der Optik wird PVD zur Herstellung von entspiegelnden Beschichtungen verwendet, bei denen die Dicke des Films mit Nanometergenauigkeit gesteuert werden muss, um Lichtwellen effektiv auszulöschen.

Leistungssteigerung in extremen Umgebungen

In der Luft- und Raumfahrt bieten PVD-Beschichtungen einen wesentlichen Korrosions- und Oxidationsschutz für Komponenten wie Gasturbenschaufeln.

Die dichte, gleichmäßige Nanostruktur einer PVD-Beschichtung erzeugt eine fehlerfreie Barriere und verhindert, dass korrosive Mittel mikroskopische Schwachstellen finden, die bei einer weniger kontrollierten Beschichtung vorhanden wären.

Abwägungen und Einschränkungen verstehen

Obwohl PVD ein äußerst leistungsfähiger Prozess ist, weist er spezifische Einschränkungen auf, die verstanden werden müssen, um ihn im Nanomaßstab effektiv nutzen zu können.

Die entscheidende Rolle der Prozesskontrolle

Um Ergebnisse im Nanomaßstab zu erzielen, ist eine akribische Kontrolle der Prozessvariablen wie Vakuumdruck, Temperatur, Gaszusammensetzung und Abscheiderate erforderlich. PVD ist keine einzelne Technik, sondern eine Familie von Prozessen, und der Erfolg hängt davon ab, diese Parameter perfekt abzustimmen.

Sichtlinienabscheidung (Line-of-Sight)

Die meisten PVD-Prozesse sind Sichtlinienprozesse, was bedeutet, dass das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat wandert. Dies kann es schwierig machen, komplexe, dreidimensionale Nanostrukturen mit hohem Aspektverhältnis gleichmäßig zu beschichten.

Material- und Substratverträglichkeit

Die Wahl der Materialien ist ein wichtiger Gesichtspunkt. Nicht alle Materialien können leicht verdampft und abgeschieden werden, und die Haftung der Beschichtung hängt stark vom Substratmaterial ab, auf das sie aufgetragen wird. Die Substratvorbereitung ist ein kritischer Schritt für eine erfolgreiche Nano-Beschichtung.

Anwendung von PVD auf Ihr Nanotechnologieziel

Ihr Ansatz zur PVD sollte von Ihrem endgültigen Ziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf neuartiger Materialwissenschaft liegt: Nutzen Sie PVD zur Co-Abscheidung, um neue Legierungen und Verbundwerkstoffe mit einzigartigen Nanostrukturen und Eigenschaften zu erforschen und zu schaffen, die auf herkömmlichem Wege nicht verfügbar sind.

- Wenn Ihr Hauptaugenmerk auf der Nano-Gerätefertigung liegt: Nutzen Sie die Präzision von PVD zur Abscheidung der ultradünnen Funktionsschichten, die für fortschrittliche Elektronik, Sensoren und optische Systeme erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der biomedizinischen Technik liegt: Setzen Sie PVD ein, um hochstabile, biokompatible und verschleißfeste Oberflächen für Implantate, Werkzeuge und medizinische Instrumente zu schaffen.

Letztendlich dient PVD als grundlegende Brücke, die es uns ermöglicht, atomare Entwürfe in reale technologische Fortschritte umzusetzen.

Zusammenfassungstabelle:

| PVD-Anwendungsbereich | Schlüsselfunktion in der Nanotechnologie |

|---|---|

| Medizinische Geräte | Erzeugt biokompatible Beschichtungen (z. B. TiN) für Implantate und verschleißfeste Oberflächen für chirurgische Instrumente. |

| Elektronik & Optik | Abscheidung von leitfähigen Bahnen im Nanometerbereich und entspiegelnden Beschichtungen mit präziser Dickenkontrolle. |

| Materialwissenschaft | Ermöglicht die Co-Abscheidung neuartiger Legierungen (z. B. Ti-Mg) mit feiner Kornstruktur und erweiterter Löslichkeit. |

| Luft- und Raumfahrtkomponenten | Bietet dichte, gleichmäßige nanostrukturierte Beschichtungen für Korrosions- und Oxidationsbeständigkeit in extremen Umgebungen. |

Bereit, PVD für Ihre Nanotechnologieprojekte zu nutzen? Bei KINTEK sind wir auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien spezialisiert, die auf präzise Fertigung im Nanomaßstab zugeschnitten sind. Ob Sie Implantate der nächsten Generation, Hochleistungselektronik oder neuartige Materialien entwickeln – unsere Expertise in PVD-Systemen kann Ihnen helfen, atomare Kontrolle zu erreichen und einzigartige Materialeigenschaften freizusetzen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Innovationsziele Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist der Prozess der Beschichtungsabscheidung? Ein Schritt-für-Schritt-Leitfaden für die Dünnschichttechnik

- Wie wird eine Diamantbeschichtung hergestellt? Ein Leitfaden zu CVD- und PVD-Methoden

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Wie berechnet man die Beschichtungsabdeckung? Ein praktischer Leitfaden zur genauen Materialschätzung

- Wie wachsen CVD-Diamanten? Eine Schritt-für-Schritt-Anleitung zur Herstellung von im Labor gezüchteten Diamanten