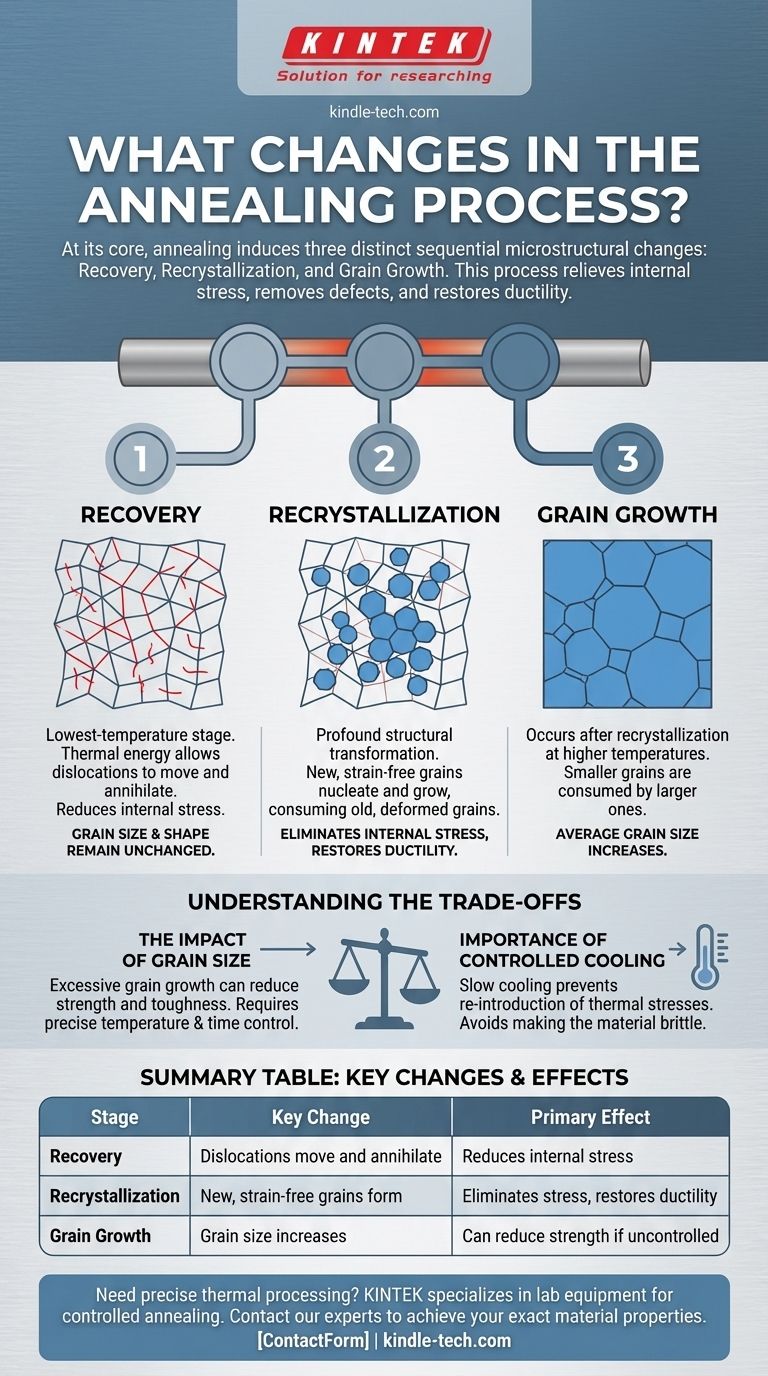

Im Kern bewirkt der Glühprozess drei unterschiedliche und aufeinanderfolgende Veränderungen innerhalb der internen Mikrostruktur eines Metalls. Diese Veränderungen sind Erholung, Rekristallisation und Kornwachstum, die gemeinsam dazu dienen, innere Spannungen abzubauen, Defekte zu beseitigen und die Duktilität des Materials wiederherzustellen.

Glühen ist kein einmaliges Ereignis, sondern ein kontrollierter thermischer Prozess, der die innere Kristallstruktur eines Metalls systematisch repariert. Durch sorgfältiges Management von Temperatur und Zeit können Sie die Auswirkungen von Kaltverfestigung und Fertigungsstress umkehren und ein sprödes, beanspruchtes Material in ein duktileres und stabileres umwandeln.

Der Zweck: Umkehrung innerer Schäden

Bevor wir die Stadien untersuchen, ist es entscheidend zu verstehen, warum Glühen notwendig ist. Fertigungsprozesse wie Gießen, Schmieden oder Kaltumformung erzeugen innere Spannungen und Defekte innerhalb der kristallinen Struktur eines Metalls.

Was ist innere Spannung?

Während der Fertigung wird das Kristallgitter des Metalls verzerrt. Diese Unvollkommenheiten, hauptsächlich lineare Defekte, die als Versetzungen bekannt sind, sind wie mikroskopische Verwicklungen, die verhindern, dass Atome leicht aneinander vorbeigleiten.

Diese Ansammlung von Versetzungen macht ein Metall härter, aber auch spröder – ein Zustand, der als Kaltverfestigung bekannt ist.

Das Ziel: Wiederherstellung der Duktilität und Abbau von Spannungen

Der Hauptzweck des Glühens ist es, diese inneren Spannungen abzubauen und die Versetzungen zu „entwirren“.

Dadurch stellt der Prozess die Duktilität (die Fähigkeit, sich ohne Bruch zu verformen) wieder her und macht das Material weicher und leichter für nachfolgende Operationen zu bearbeiten.

Die drei Stadien der mikrostrukturellen Veränderung

Die Umwandlung während des Glühens geschieht nicht auf einmal. Sie durchläuft drei verschiedene Stadien, während die Temperatur des Materials erhöht und gehalten wird.

Stadium 1: Erholung

Die Erholung ist das erste und bei niedrigster Temperatur stattfindende Stadium des Prozesses. In dieser Phase beginnt das Metall zu erweichen, da thermische Energie es Versetzungen ermöglicht, sich zu bewegen und sich gegenseitig aufzuheben.

Diese Umordnung reduziert die gespeicherte innere Spannung des Materials erheblich. Entscheidend ist, dass sich die ursprüngliche Korngröße und -form während des Erholungsstadiums nicht ändern.

Stadium 2: Rekristallisation

Wenn die Temperatur weiter ansteigt oder für eine ausreichende Dauer gehalten wird, beginnt die Rekristallisation. Dies ist eine tiefgreifende strukturelle Umwandlung.

Neue, perfekt geformte, spannungsfreie Kristalle (Körner) beginnen zu keimen und zu wachsen, wobei sie die alten, verformten Körner, die mit Versetzungen gefüllt waren, verbrauchen und vollständig ersetzen. Am Ende dieses Stadiums ist die innere Spannung effektiv eliminiert.

Stadium 3: Kornwachstum

Wird das Metall nach Abschluss der Rekristallisation bei der Glühtemperatur gehalten, kommt es zum Kornwachstum.

In diesem letzten Stadium werden die kleineren der neuen, spannungsfreien Körner von ihren größeren Nachbarn verbraucht. Dies führt dazu, dass die durchschnittliche Korngröße des Materials zunimmt.

Die Kompromisse verstehen

Obwohl das Glühen ein mächtiges Werkzeug zur Verbesserung der Materialeigenschaften ist, ist es nicht ohne kritische Überlegungen. Das Ergebnis ist sehr empfindlich gegenüber der Prozesskontrolle.

Der Einfluss der Korngröße

Die endgültige Korngröße hat einen erheblichen Einfluss auf die mechanischen Eigenschaften. Während eine vollständige Rekristallisation erforderlich ist, um die Duktilität zu maximieren, kann übermäßiges Kornwachstum manchmal die Gesamtfestigkeit und Zähigkeit des Materials verringern.

Die Kontrolle der endgültigen Korngröße erfordert eine präzise Steuerung sowohl der Temperatur als auch der Zeit, in der das Material bei dieser Temperatur gehalten wird.

Die Bedeutung der kontrollierten Abkühlung

Der letzte Schritt – das langsame Abkühlen des Materials auf Raumtemperatur – ist genauso wichtig wie das Erhitzen.

Ein zu schnelles Abkühlen des Metalls kann thermische Spannungen wieder einführen, die Vorteile des Prozesses teilweise zunichtemachen und das Material möglicherweise wieder spröde machen. Die langsame Abkühlrate ermöglicht es der reparierten Kristallstruktur, sich in einem stabilen, spannungsarmen Zustand einzupendeln.

Anwendung auf Ihr Ziel

Der spezifische Glühzyklus, den Sie verwenden, sollte auf das gewünschte Materialergebnis zugeschnitten sein. Nutzen Sie die drei Stadien als Leitfaden, um Ihr technisches Ziel zu erreichen.

- Wenn Ihr Hauptaugenmerk auf dem Spannungsabbau liegt, ohne die Festigkeit zu verändern: Streben Sie einen Prozess an, der das Erholungsstadium abschließt, aber vor einer signifikanten Rekristallisation stoppt.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Weichheit und Duktilität zu maximieren: Sie müssen sicherstellen, dass der Prozess ausreicht, um das Rekristallisationsstadium vollständig abzuschließen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein spezifisches Gleichgewicht zwischen Festigkeit und Duktilität zu erreichen: Sie müssen Temperatur und Zeit präzise steuern, um das Ausmaß des Kornwachstums nach Abschluss der Rekristallisation zu managen.

Durch das Verständnis dieser drei verschiedenen Stadien erhalten Sie präzise Kontrolle über die endgültigen mechanischen Eigenschaften eines Materials.

Zusammenfassungstabelle:

| Stadium | Schlüsseländerung | Primärer Effekt |

|---|---|---|

| Erholung | Versetzungen bewegen sich und heben sich auf | Reduziert innere Spannung |

| Rekristallisation | Neue, spannungsfreie Körner bilden sich | Eliminiert Spannung, stellt Duktilität wieder her |

| Kornwachstum | Korngröße nimmt zu | Kann bei unkontrollierter Anwendung die Festigkeit reduzieren |

Benötigen Sie präzise thermische Verarbeitung für Ihre Materialien?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die für kontrollierte Glühprozesse notwendig sind. Ob Sie neue Materialien entwickeln oder Wärmebehandlungszyklen in Ihrem Labor optimieren, unsere Lösungen helfen Ihnen, genau die Materialeigenschaften – vom Spannungsabbau bis zur Duktilität – zu erreichen, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Glüh- und Wärmebehandlungsbedürfnisse Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was ist ein Hartlöt-Reparaturverfahren? Eine Niedrigtemperatur-Lösung für starke, nahtlose Metallverbindungen

- Was ist der größte Vorteil des Hartlötens gegenüber dem Schweißen? Einfaches Verbinden ungleicher Metalle

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Welche Vorteile bietet das Löten im Vergleich zum Schweißen? Saubere, verzugsfreie Metallverbindungen erzielen

- Wie wird die höchste Hartlötverbindungsfestigkeit erreicht? Beherrschen Sie die 3 Schlüssel zu überlegenen metallurgischen Verbindungen