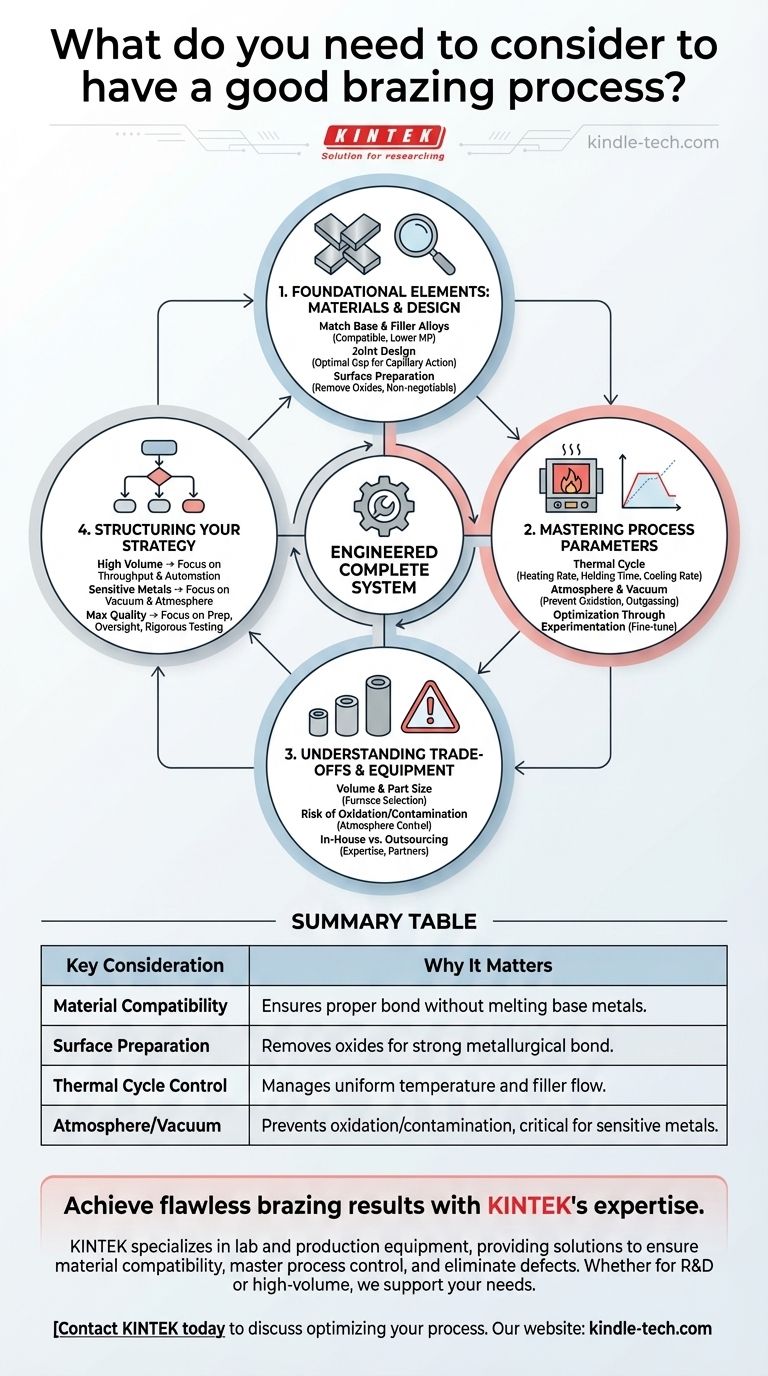

Um einen guten Lötprozess zu erzielen, müssen Sie vier Schlüsselbereiche systematisch kontrollieren: die Verträglichkeit Ihrer Grundmetalle und der Loteinlage, eine sorgfältige Oberflächenvorbereitung zur Entfernung von Oxiden, eine präzise Steuerung des thermischen Zyklus (Aufheizen, Halten und Abkühlen) sowie die Auswahl der richtigen Ausrüstung und Atmosphäre für die jeweilige Aufgabe. Diese Faktoren sind nicht unabhängig; sie bilden ein miteinander verbundenes System, das die endgültige Qualität der Verbindung bestimmt.

Das Grundprinzip des erfolgreichen Lötens besteht nicht darin, eine einzige „korrekte“ Einstellung zu finden, sondern ein komplettes System zu entwickeln, bei dem die Materialien, das Verbindungsdesign, der Oberflächenzustand und die Prozessparameter perfekt auf die spezifische Anwendung und das gewünschte Ergebnis abgestimmt sind.

Grundlegende Elemente: Materialien und Design

Bevor überhaupt Wärme zugeführt wird, legen entscheidende Entscheidungen über Materialien und Vorbereitung den Grundstein für Erfolg oder Misserfolg. Die Vernachlässigung dieser Phase ist eine häufige Ursache für Lötfehler.

### Abgleich von Grundmetallen und Loteinlagen

Der erste Schritt besteht darin, sicherzustellen, dass die gewählte Loteinlage chemisch mit den zu verbindenden Grundmetallen kompatibel ist.

Der Schmelzpunkt des Lotes muss niedriger sein als der der Grundmetalle, damit es durch Kapillarwirkung in die Verbindung fließen kann, ohne die Hauptkomponenten zu schmelzen.

### Die entscheidende Rolle des Verbindungsdesigns

Die Form und Größe der zu verbindenden Teile beeinflussen direkt, wie Wärme absorbiert wird und wie das Lot fließt.

Eine gut gestaltete Verbindung bietet den idealen Spalt, damit die Loteinlage durch Kapillarwirkung hineingezogen wird und eine starke, vollständige Verbindung entsteht.

### Oberflächenvorbereitung: Der nicht verhandelbare erste Schritt

Nahezu alle Metalle weisen einen Oxidfilm auf der Oberfläche auf, der verhindert, dass die Loteinlage auf dem Grundmaterial benetzt und haftet.

Diese Schicht muss entfernt werden, typischerweise durch chemische Reinigung mit einer alkalischen Lösung oder andere mechanische Verfahren, um sicherzustellen, dass sich eine starke metallurgische Bindung bilden kann.

Beherrschung der Prozessparameter

Der eigentliche Lötzyklus ist ein empfindliches Gleichgewicht aus Temperatur, Zeit und Atmosphäre. Jede Variable muss sorgfältig gesteuert werden, um den Materialien und der Ausrüstung gerecht zu werden.

### Steuerung des thermischen Zyklus

Der thermische Zyklus besteht aus der Aufheizrate, der Haltezeit bei Löttemperatur und der Abkühlrate.

Eine angemessene Aufheizrate gewährleistet eine gleichmäßige Temperatur über die gesamte Baugruppe. Die Haltezeit muss lang genug sein, damit das Lot vollständig schmilzt und fließt, während die Abkühlrate die endgültige Mikrostruktur und Festigkeit der Verbindung beeinflussen kann.

### Die Bedeutung von Atmosphäre und Vakuum

Viele Materialien sind bei erhöhten Temperaturen sehr sauerstoffempfindlich, was zu Oxidation und einer fehlerhaften Verbindung führen kann.

Das Löten wird daher oft in einer kontrollierten Atmosphäre oder einem hohen Vakuum durchgeführt. Die Wahl hängt von der Empfindlichkeit des Materials gegenüber Oxidation und dem Potenzial für Ausgasung von Elementen aus dem Metall selbst ab.

### Optimierung durch Experimente

Obwohl die Prinzipien universell sind, variiert die ideale Kombination dieser Parameter für jede einzigartige Anwendung.

Es ist unerlässlich, den optimalen Prozess durch experimentelle Tests und Screenings zu ermitteln, um die Parameter für Ihre spezifischen Teile und Qualitätsanforderungen fein abzustimmen.

Verständnis der Kompromisse und der Ausrüstung

Die von Ihnen gewählte Ausrüstung und Ihre Betriebsstrategie schaffen Einschränkungen und Möglichkeiten. Das Verständnis dieser Kompromisse ist der Schlüssel zu einem robusten und kosteneffizienten Prozess.

### Bewertung von Produktionsvolumen und Teilegröße

Der erforderliche Durchsatz und die physikalische Größe Ihrer Teile sind die Haupttreiber bei der Auswahl des Ofens.

Eine kleine, hochpreisige Aerospace-Komponente hat völlig andere Ausrüstungsanforderungen als Tausende von Teilen für Verbraucher, was alles beeinflusst, von der Ofenart bis zum Grad der Automatisierung.

### Das Risiko von Oxidation und Kontamination

Das größte Risiko bei vielen Lötoperationen ist die Kontamination, hauptsächlich durch Sauerstoff.

Wenn Sie keinen Ofen auswählen, der in der Lage ist, die für Ihr spezifisches Material erforderliche Atmosphäre oder das Vakuum aufrechtzuerhalten, werden Sie durchweg schwache, unzuverlässige Verbindungen herstellen.

### Interne Expertise vs. Outsourcing

Die Durchführung eines qualitativ hochwertigen Lötprozesses erfordert erhebliche metallurgische Fachkenntnisse.

Wenn diese Expertise intern nicht verfügbar ist, ist die Zusammenarbeit mit einem zertifizierten Metallbehandlungsunternehmen oft der zuverlässigste Weg. Ein nachgewiesener Erfolg und die richtige Ausrüstung sind entscheidende Faktoren bei der Auswahl eines Anbieters.

So strukturieren Sie Ihre Lötstrategie

Ihr Hauptziel sollte Ihren operativen Schwerpunkt bestimmen. Nutzen Sie diese Punkte, um Ihre Strategie auf Ihr gewünschtes Ergebnis auszurichten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Priorisieren Sie die Auswahl der Ausrüstung basierend auf Durchsatz, Automatisierung und der Integration des Ofens in Ihren gesamten Fertigungsablauf.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden empfindlicher oder reaktiver Metalle liegt: Konzentrieren Sie sich darauf, das erforderliche Vakuumniveau und die Atmosphärenkontrolle zu erreichen, um Oxidation und Ausgasung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Verbindungsqualität und Zuverlässigkeit liegt: Investieren Sie stark in eine sorgfältige Oberflächenvorbereitung, fachkundige metallurgische Aufsicht und rigorose experimentelle Prozessoptimierung.

Letztendlich ist ein erfolgreicher Lötbetrieb ein wiederholbarer, hochkontrollierter wissenschaftlicher Prozess, keine Kunstform.

Zusammenfassungstabelle:

| Wichtige Überlegung | Warum es wichtig ist |

|---|---|

| Materialverträglichkeit | Stellt sicher, dass die Loteinlage ordnungsgemäß mit den Grundmetallen verbunden wird, ohne diese zu schmelzen. |

| Oberflächenvorbereitung | Entfernt Oxide für eine starke metallurgische Bindung; die häufigste Fehlerursache. |

| Steuerung des thermischen Zyklus | Steuert das Aufheizen, Halten und Abkühlen für gleichmäßige Temperatur und korrekten Lotfluss. |

| Atmosphäre/Vakuum | Verhindert Oxidation und Kontamination, was bei empfindlichen oder reaktiven Metallen entscheidend ist. |

Erzielen Sie makellose Lotergebnisse mit der Expertise von KINTEK.

Ein erfolgreicher Lötprozess erfordert präzise Kontrolle und die richtige Ausrüstung. KINTEK ist spezialisiert auf Labor- und Produktionsanlagen, einschließlich Löt-Lösungen, um Ihnen zu helfen:

- Materialverträglichkeit sicherstellen: Erhalten Sie fachkundige Beratung bei der Auswahl der richtigen Loteinlagen für Ihre Grundmetalle.

- Prozesskontrolle meistern: Nutzen Sie Anlagen, die für präzise thermische und atmosphärische Steuerung ausgelegt sind.

- Defekte eliminieren: Erzielen Sie starke, zuverlässige Verbindungen durch bewährte Methoden und zuverlässige Maschinen.

Egal, ob Sie in der F&E oder in der Massenproduktion tätig sind, wir bieten die Werkzeuge und die Unterstützung für Ihre spezifischen Labor- und Fertigungsanforderungen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie wir Ihren Lötprozess für überlegene Qualität und Effizienz optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Was ist der wichtigste Faktor, der die Festigkeit der gelöteten Verbindung beeinflusst? Beherrschen Sie den Fugenabstand für maximale Festigkeit

- Was ist Vakuumlöten? Der ultimative Leitfaden zum Fügen hochreiner Metalle