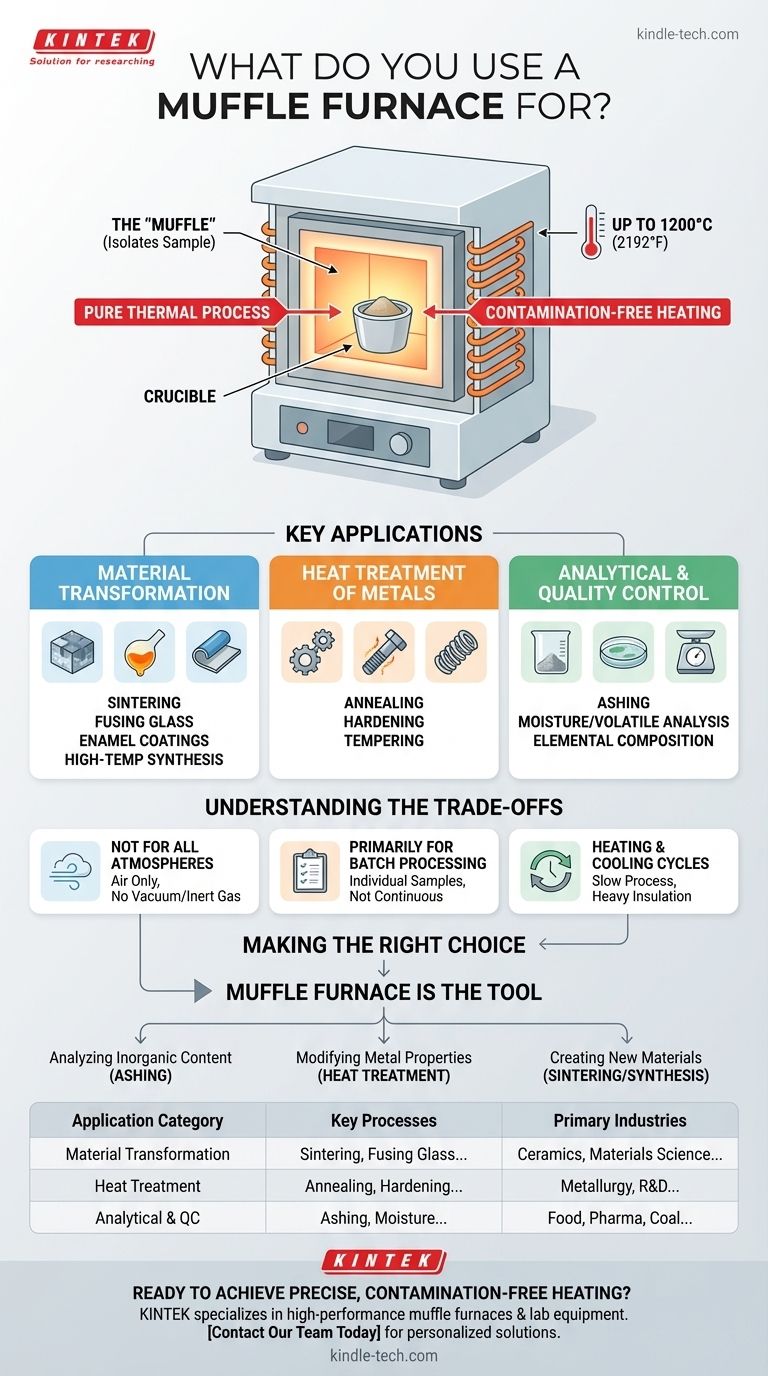

Im Wesentlichen wird ein Muffelofen für jeden Prozess verwendet, der das Erhitzen eines Materials auf eine sehr hohe Temperatur in einer kontrollierten Umgebung erfordert. Seine Kernanwendungen lassen sich in drei Hauptkategorien einteilen: Materialumwandlung (wie das Sintern von Keramik oder die Wärmebehandlung von Metallen), Probenanalyse (wie das Veraschen) und die Herstellung neuer Verbindungen durch Hochtemperatursynthese.

Die entscheidende Funktion eines Muffelofens besteht nicht nur darin, heiß zu werden, sondern dies auch sauber zu tun. Er verwendet eine Innenkammer – die „Muffel“ –, um die Probe vom direkten Kontakt mit den Heizelementen zu isolieren, wodurch eine Kontamination verhindert und ein reiner thermischer Prozess gewährleistet wird.

Das Grundprinzip: Kontaminationsfreies Erhitzen

Ein Muffelofen unterscheidet sich grundlegend von einem einfachen Hochtemperaturofen. Das Design ist darauf ausgelegt, die Integrität der zu erhitzenden Probe zu schützen.

Was „Muffel“ bedeutet

Der Begriff „Muffel“ bezieht sich auf die Innenkammer, die das zu verarbeitende Material umschließt. Diese Kammer wird von außen durch Heizwendeln beheizt.

Dieses Design ist entscheidend, da es die Probe vor Verbrennungsnebenprodukten oder Verunreinigungen schützt, die von den Heizelementen selbst freigesetzt werden könnten. Dies gewährleistet, dass der Prozess rein thermisch ist.

Erreichen hoher Temperaturen

Muffelöfen sind für Anwendungen konzipiert, die dort beginnen, wo Standardöfen aufhören. Sie arbeiten typischerweise bei Temperaturen bis zu 1200 °C (2192 °F) oder höher.

Diese Fähigkeit ist wesentlich, um physikalische oder chemische Veränderungen in Materialien zu bewirken, wie z. B. das Schmelzen von Metallen, das Verschmelzen von Glas oder das vollständige Verbrennen aller organischen Bestandteile einer Probe.

Schlüsselanwendungen in verschiedenen Branchen

Die Fähigkeit, saubere Hochtemperaturwärme zu liefern, macht den Muffelofen zu einem unverzichtbaren Werkzeug in Laboren, Forschungseinheiten und spezialisierten Industrieumgebungen.

Materialumwandlung und -herstellung

Eine der Hauptanwendungen ist die grundlegende Veränderung der Materialstruktur.

Dazu gehören Sintern (Verschmelzen pulverförmiger Materialien wie Keramik oder Metalle zu einem festen Stück), Glasverschmelzung, Herstellung von Emaille-Beschichtungen und die Durchführung von Hochtemperatur-Synthesen neuer Materialien.

Wärmebehandlung von Metallen

In der Metallurgie und Fertigung werden Muffelöfen für kleine Wärmebehandlungsprozesse eingesetzt.

Diese Prozesse, wie Glühen (Erweichen), Härten und Anlassen (Vergüten), modifizieren die physikalischen Eigenschaften von Stahl und anderen Legierungen, um spezifische Leistungsanforderungen zu erfüllen.

Analyse- und Qualitätskontrollprozesse

Der Ofen ist ein Standardinstrument für die Probenvorbereitung und -analyse in vielen Bereichen.

Die häufigste analytische Anwendung ist das Veraschen, bei dem eine Probe (aus Lebensmitteln, Kohle oder Pharmazeutika) verbrannt wird, um alle organischen Bestandteile zu entfernen und nur die anorganische Asche zur Messung und Analyse zu hinterlassen. Er wird auch zur Bestimmung des Feuchtigkeitsgehalts, flüchtiger Bestandteile und der Elementzusammensetzung verwendet.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Muffelofen ein Spezialwerkzeug mit spezifischen Einschränkungen, die es zu beachten gilt.

Nicht für alle Atmosphären

Ein Standard-Muffelofen arbeitet in einer Luftatmosphäre. Er ist nicht für Prozesse ausgelegt, die ein Vakuum oder ein spezifisches Inertgas (wie Argon oder Stickstoff) erfordern, um Oxidation zu verhindern. Für diese Anwendungen sind spezielle Öfen erforderlich.

Primär für die Chargenverarbeitung

Muffelöfen sind ideal für die Verarbeitung einzelner Proben oder kleiner Chargen von Teilen. Sie sind nicht für kontinuierliche, großvolumige industrielle Produktionslinien geeignet.

Heiz- und Kühlzyklen

Die schwere Isolierung, die zum Erreichen und Aufrechterhalten extremer Temperaturen erforderlich ist, bedeutet, dass das Aufheizen und Abkühlen eines Muffelofens ein langsamer Prozess sein kann. Dies muss in jeden Arbeitsablauf einbezogen werden.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Muffelofen das richtige Werkzeug ist, sollten Sie Ihr primäres Ziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Analyse anorganischer Bestandteile (Veraschen) liegt: Ein Muffelofen ist das Standardwerkzeug, um organisches Material vollständig zu entfernen und das Verbleibende zu messen.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung von Metalleigenschaften (Wärmebehandlung) liegt: Er bietet die präzise Hochtemperaturumgebung, die für Prozesse wie das Glühen oder Härten kleiner Teile erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer Materialien (Sintern/Synthese) liegt: Der Ofen bietet eine stabile, kontrollierte Kammer zum Verschmelzen von Pulvern oder zur Reaktion von Feststoffen bei extremen Temperaturen.

Letztendlich ist ein Muffelofen das definitive Werkzeug, wenn Ihr Prozess eine reine, Hochtemperatur-Umwandlung in einer kontrollierten Luftumgebung erfordert.

Zusammenfassungstabelle:

| Anwendungskategorie | Schlüsselprozesse | Primäre Branchen |

|---|---|---|

| Materialumwandlung | Sintern, Glasverschmelzung, Emaille-Beschichtung | Keramik, Materialwissenschaft, Fertigung |

| Wärmebehandlung | Glühen, Härten, Anlassen | Metallurgie, F&E, Kleinserienproduktion |

| Analyse & Qualitätskontrolle | Veraschen, Feuchtigkeits-/Flüchtigkeitsanalyse | Lebensmittel, Pharmazeutika, Kohle, Umwelt |

Bereit für präzises, kontaminationsfreies Erhitzen in Ihrem Labor? KINTEK ist spezialisiert auf Hochleistungs-Muffelöfen und Laborgeräte, die den strengen Anforderungen von Sinter-, Veraschungs- und Wärmebehandlungsprozessen gerecht werden. Unsere Experten helfen Ihnen gerne bei der Auswahl des perfekten Ofens, um Ihre Forschung und Qualitätskontrolle zu verbessern. Kontaktieren Sie noch heute unser Team, um Ihre spezifische Anwendung zu besprechen und eine personalisierte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Funktion erfüllen Hochtemperatur-Muffel- oder Rohröfen mit Schutzgasatmosphäre bei der Aluminiumoxidbeschichtung?

- Was sind die Vorteile eines Anlassofens für FATT50? Präzisionssteuerung für überlegene Stahlzähigkeit

- Warum wird ein Muffelofen für TiO2-Beschichtungen auf Dentallegierungen benötigt? Biokompatibilität & Haltbarkeit freisetzen

- Was sind die Vorteile von Muffel- oder Rohröfen für die LLZTO-Synthese? Erschließen Sie hohe Ionenleitfähigkeit

- Wie groß ist das Fassungsvermögen eines Muffelofens? Finden Sie die richtige Größe für Ihre Laboranforderungen

- Welche Vorsichtsmaßnahmen treffen Sie beim Umgang mit dem Muffelofen? Gewährleistung eines sicheren und effizienten Betriebs

- Was ist das Prinzip eines Muffelofens im Labor? Gewährleistung der Probenreinheit durch vollständige Isolation

- Welche Rolle spielt eine Kammerofen bei der LLZO-Synthese? Beherrschen Sie den Schlüssel zu Hochleistungs-Festkörperelektrolyten