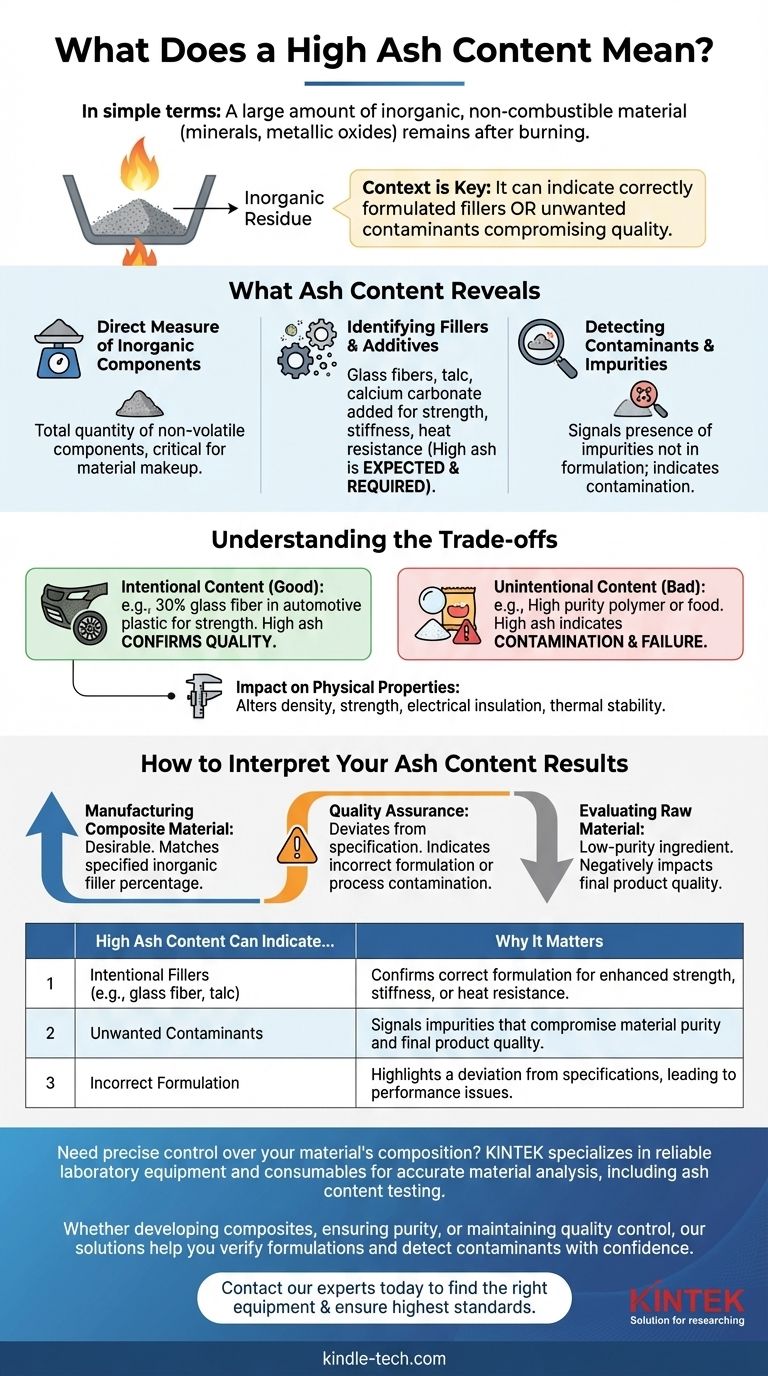

Einfach ausgedrückt bedeutet ein hoher Aschegehalt, dass eine Probe eine große Menge an anorganischem, nicht brennbarem Material enthält. Dieser Rückstand, der aus Mineralien und Metalloxiden besteht, bleibt übrig, nachdem die organischen Bestandteile des Materials vollständig verbrannt wurden.

Die Bedeutung eines hohen Aschegehalts hängt vollständig vom Kontext ab. Er kann entweder darauf hinweisen, dass ein Material korrekt mit leistungssteigernden Füllstoffen formuliert ist, oder die Anwesenheit unerwünschter Verunreinigungen aufdecken, welche die Qualität beeinträchtigen.

Was der Aschegehalt über ein Material aussagt

Der Aschegehalt ist eine grundlegende Kennzahl, die in der Qualitätskontrolle und Materialanalyse verwendet wird. Der Test selbst beinhaltet das Verbrennen einer Probe unter kontrollierten Bedingungen und das Wiegen des nicht brennbaren Rückstands. Das Ergebnis liefert ein klares Bild der anorganischen Zusammensetzung eines Materials.

Ein direkter Maßstab für anorganische Bestandteile

Die „Asche“ ist der Rückstand, der nach vollständiger Verbrennung verbleibt. Sie besteht typischerweise aus Oxiden der anorganischen Elemente, die in der ursprünglichen Probe vorhanden waren.

Diese Messung liefert die Gesamtmenge dieser nicht flüchtigen Komponenten und bietet einen wichtigen Datenpunkt zum Verständnis des Gesamtgefüges des Materials.

Identifizierung von Füllstoffen und Zusatzstoffen

In vielen Branchen, insbesondere bei Kunststoffen und Verbundwerkstoffen, werden anorganische Materialien absichtlich als Füllstoffe oder Verstärkungen hinzugefügt.

Materialien wie Glasfasern, Talkum oder Calciumcarbonat werden hinzugefügt, um Eigenschaften wie Festigkeit, Steifigkeit oder Hitzebeständigkeit zu verbessern. In diesen Fällen ist ein spezifisch hoher Aschegehalt nicht nur erwartet, sondern erforderlich, um die Produktspezifikationen zu erfüllen.

Erkennung von Kontaminanten und Verunreinigungen

Umgekehrt kann ein hoher Aschegehalt ein Warnsignal sein. Er kann auf das Vorhandensein von Verunreinigungen oder Kontaminanten hinweisen, die nicht Teil der beabsichtigten Formulierung waren.

Dies ist entscheidend, um die Reinheit von Rohmaterialien und die Qualität von Endprodukten zu gewährleisten. Ein unerwartet hoher Aschewert deutet oft auf eine Kontamination während der Beschaffung oder Verarbeitung hin.

Die Abwägungen verstehen

Die Interpretation des Aschegehalts ist keine einfache Sache von „hoch ist schlecht“ oder „niedrig ist gut“. Der Wert ist nur dann aussagekräftig, wenn er mit einem bekannten Standard oder einer Spezifikation für das jeweilige Material verglichen wird.

Beabsichtigter vs. Unbeabsichtigter Gehalt

Die zentrale Unterscheidung liegt darin, ob das anorganische Material dort sein soll. Ein Kunststoffteil, das für den Automobilbereich entwickelt wurde, benötigt möglicherweise 30 % Glasfaserfüllung, um die erforderliche Festigkeit zu erreichen. Hier bestätigt ein hoher Aschegehalt die Qualität.

Bei einem Lebensmittel oder einem hochreinen Polymer könnte jedoch schon ein geringer Ascheprozentsatz auf eine erhebliche Kontamination und einen Produktfehler hindeuten.

Auswirkungen auf die physikalischen Eigenschaften

Die Menge des anorganischen Materials beeinflusst direkt die physikalischen Eigenschaften eines Produkts. Ein falscher Aschegehalt kann die Dichte, Zugfestigkeit, elektrische Isolierung und thermische Stabilität verändern.

Daher ist die Messung des Aschegehalts ein entscheidender Schritt, um zu überprüfen, ob ein Material in seiner endgültigen Anwendung wie vorgesehen funktioniert.

So interpretieren Sie Ihre Aschegehaltsergebnisse

Ihre Interpretation eines hohen Aschegehalts hängt vollständig von Ihrem Ziel und dem analysierten Material ab. Es ist ein leistungsstarkes Diagnosewerkzeug, wenn es richtig eingesetzt wird.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Verbundwerkstoffs liegt: Ein hoher Aschegehalt ist wünschenswert, vorausgesetzt, er entspricht genau dem angegebenen Prozentsatz anorganischer Füllstoffe, der für die Leistung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Qualitätssicherung liegt: Ein hoher Aschegehalt, der von der Produktspezifikation abweicht, ist ein klares Anzeichen für eine falsche Formulierung oder Prozesskontamination.

- Wenn Ihr Hauptaugenmerk auf der Bewertung eines Rohmaterials liegt: Ein hoher Aschegehalt deutet oft auf einen Inhaltsstoff geringerer Reinheit hin, der die Qualität Ihres Endprodukts negativ beeinflussen könnte.

Letztendlich ermöglicht Ihnen das Verständnis des Aschegehalts eines Materials, dessen Zusammensetzung zu überprüfen und dessen Qualität mit Zuversicht zu kontrollieren.

Zusammenfassungstabelle:

| Ein hoher Aschegehalt kann hindeuten auf... | Warum es wichtig ist |

|---|---|

| Beabsichtigte Füllstoffe (z. B. Glasfaser, Talkum) | Bestätigt die korrekte Formulierung zur Steigerung von Festigkeit, Steifigkeit oder Hitzebeständigkeit. |

| Unerwünschte Kontaminanten | Signalisiert Verunreinigungen, welche die Materialreinheit und die Qualität des Endprodukts beeinträchtigen. |

| Falsche Formulierung | Hebt eine Abweichung von den Spezifikationen hervor, was zu Leistungsproblemen führt. |

Benötigen Sie eine präzise Kontrolle der Materialzusammensetzung?

Das Verständnis des Aschegehalts ist entscheidend für die Qualitätssicherung und die Produktleistung. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien für die genaue Materialanalyse, einschließlich der Aschegehaltsprüfung.

Egal, ob Sie Verbundwerkstoffe entwickeln, die Reinheit von Rohmaterialien sicherstellen oder eine strenge Qualitätskontrolle durchführen – unsere Lösungen helfen Ihnen, Formulierungen zu überprüfen und Verunreinigungen mit Zuversicht zu erkennen.

Kontaktieren Sie noch heute unsere Experten, um die richtigen Geräte für die spezifischen Anforderungen Ihres Labors zu finden und sicherzustellen, dass Ihre Materialien den höchsten Standards entsprechen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Welchen Temperaturbereich hat ein Muffelofen? Wählen Sie die richtige Temperatur für Ihr Labor

- Was ist der Zweck eines Muffelofens? Erreichen Sie eine reine, kontaminationsfreie Hochtemperaturheizung

- Was ist das Prinzip eines Muffelofens? Erzielen Sie reine, präzise Hochtemperaturheizung

- Müssen Muffelöfen entlüftet werden? Wesentlicher Sicherheits- und Leistungsleitfaden

- Was ist die Muffelofenmethode? Ein Leitfaden für saubere Hochtemperaturprozesse