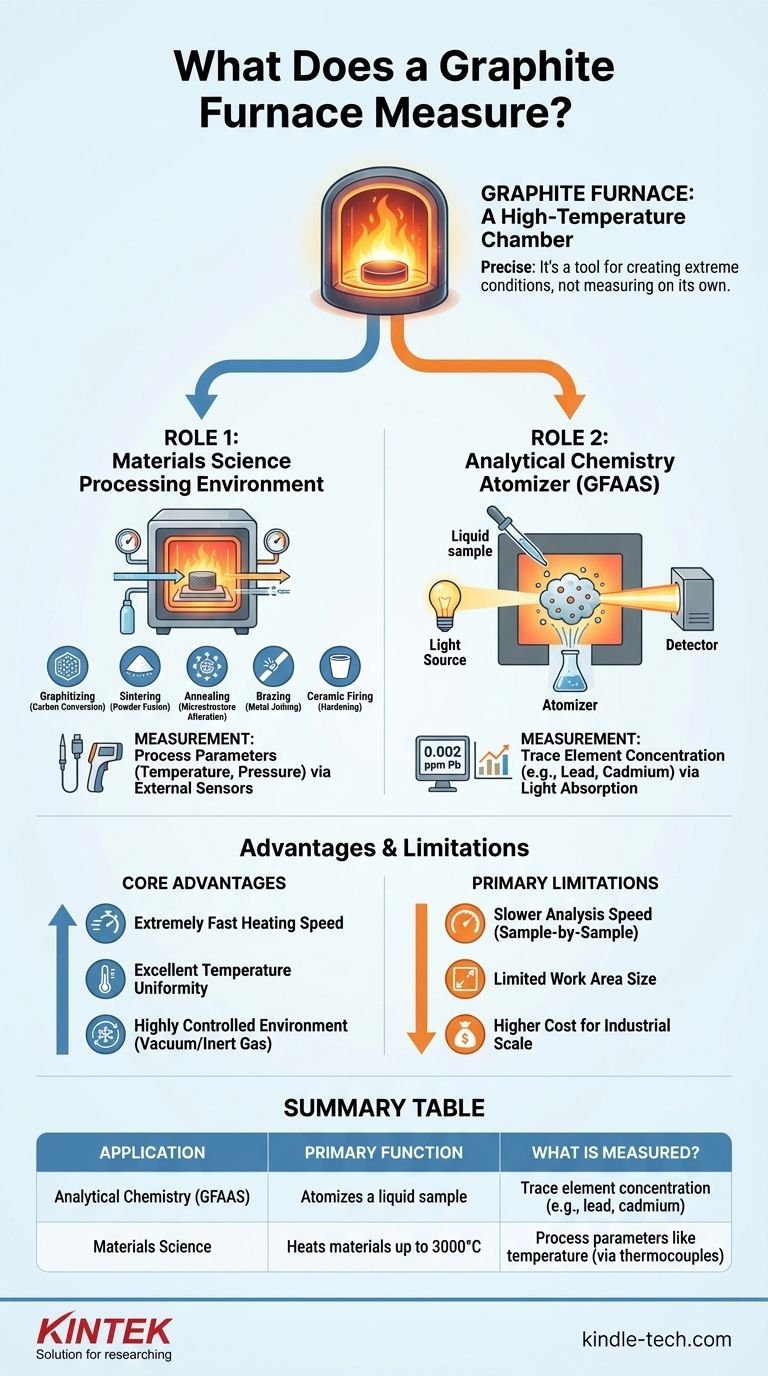

Genau genommen misst ein Graphitofen an sich nichts. Stattdessen ist er eine hochentwickelte Hochtemperaturkammer, die extreme Bedingungen schafft, die für zwei unterschiedliche Zwecke notwendig sind: die Verarbeitung fortschrittlicher Materialien oder, häufiger, die Vorbereitung einer Probe zur Messung der Konzentration von Spurenelementen als Teil eines größeren Analysesystems.

Die Kernfunktion eines Graphitofens besteht darin, eine präzise kontrollierte, ultrahohe Temperaturumgebung bereitzustellen. Diese Umgebung wird entweder verwendet, um Materialien physikalisch zu verändern oder um eine Probe zur chemischen Analyse mittels Atomabsorptionsspektroskopie zu verdampfen.

Die zwei Hauptrollen eines Graphitofens

Der Begriff „Graphitofen“ kann verwirrend sein, da er sich auf eine Kernkomponente bezieht, die in zwei sehr unterschiedlichen Bereichen verwendet wird: Materialwissenschaft und analytische Chemie. Das Verständnis Ihrer Anwendung ist der Schlüssel zum Verständnis seiner Funktion.

Rolle 1: Eine Hochtemperatur-Verarbeitungsumgebung

In der Materialwissenschaft und der industriellen Fertigung ist ein Graphitofen im Wesentlichen ein fortschrittlicher Ofen. Sein Zweck ist es, Materialien in einer hochkontrollierten Atmosphäre auf Temperaturen von bis zu 3000 °C zu erhitzen.

Dieser Prozess wird für Anwendungen wie die folgenden verwendet:

- Graphitieren: Umwandlung kohlenstoffbasierter Materialien in eine geordnetere, graphitische Struktur.

- Sintern: Verschmelzen von Pulvern zu einer festen Masse, ohne sie zu schmelzen.

- Glühen: Veränderung der Mikrostruktur eines Materials, um seine Duktilität zu verbessern und die Härte zu reduzieren.

- Hartlöten: Verbinden von zwei oder mehr Metallteilen durch Schmelzen und Fließen eines Füllmetalls in die Fuge.

- Keramikbrennen: Härten von Keramikmaterialien bei extremen Temperaturen.

In diesem Zusammenhang misst der Ofen selbst keine Eigenschaft des Materials. Stattdessen werden interne Sensoren wie Thermoelemente oder Pyrometer verwendet, um die Temperatur des Ofens während des Prozesses zu messen und zu steuern.

Rolle 2: Der Atomisator in der analytischen Chemie (GFAAS)

Dies ist die gebräuchlichste technische Bedeutung eines Graphitofens. In dieser Rolle ist er eine kritische Komponente eines Instruments namens Graphitofen-Atomabsorptionsspektrometer (GFAAS).

Die Aufgabe des Ofens besteht darin, eine winzige flüssige Probe zu nehmen und sie durch ein schnelles Heizprogramm zu verdampfen und dann zu atomisieren. Dadurch werden die Elemente in der Probe in eine Wolke freier, neutraler Atome umgewandelt.

Licht von einer spezifischen Lampe wird dann durch diese Atomwolke geleitet. Die Atome des Zielelements (z. B. Blei, Cadmium) absorbieren dieses Licht, und ein Detektor misst die Menge des absorbierten Lichts.

Diese Absorption ist direkt proportional zur Konzentration des Elements in der ursprünglichen Probe. Daher ist der Graphitofen in diesem Zusammenhang der Schlüssel, der die Messung von Spuren- und Ultraspuren-Elementkonzentrationen, oft im Bereich von Teilen pro Milliarde, ermöglicht.

Verständnis der wichtigsten Vorteile und Einschränkungen

Ein Graphitofen wird wegen seiner einzigartigen Fähigkeiten ausgewählt, aber es ist wichtig, seine betrieblichen Kompromisse zu erkennen.

Die Kernvorteile

Das Design bietet mehrere entscheidende Vorteile. Es ermöglicht extrem schnelle Aufheizgeschwindigkeiten und eine ausgezeichnete Temperaturgleichmäßigkeit innerhalb des Graphitrohrs.

Darüber hinaus ermöglicht es eine hochkontrollierte Umgebung. Prozesse können unter Vakuum durchgeführt oder mit einem inerten Gas (wie Argon) gespült werden, um unerwünschte chemische Reaktionen wie Oxidation zu verhindern.

Die primären Einschränkungen

In der analytischen Chemie (GFAAS) ist die Hauptbeschränkung die Geschwindigkeit. Der Prozess analysiert Proben einzeln mit Heiz- und Kühlzyklen, was ihn viel langsamer macht als Techniken, die einen kontinuierlichen Probenstrom analysieren können.

In der Materialwissenschaft sind die primären Einschränkungen oft Größe und Kosten. Der nutzbare Arbeitsbereich kann klein sein (z. B. wenige Zoll im Durchmesser), was ihn für die Großserienproduktion im Vergleich zu anderen Arten von Industrieöfen ungeeignet macht.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die Verwendung eines Graphitofens vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Materialverarbeitung liegt: Sie verwenden den Ofen als leistungsstarkes Werkzeug, um Materialien unter extremen, kontrollierten thermischen Bedingungen herzustellen oder zu modifizieren.

- Wenn Ihr Hauptaugenmerk auf der chemischen Analyse liegt: Sie verwenden den Ofen als Teil eines GFAAS-Systems, um eine außergewöhnliche Empfindlichkeit für die Messung von Spurenelementkonzentrationen in einer Probe zu erreichen.

Das Verständnis dieser beiden unterschiedlichen Anwendungen ist der Schlüssel zur Beherrschung des Zwecks und der Leistungsfähigkeit des Graphitofens.

Zusammenfassungstabelle:

| Anwendung | Primäre Funktion | Was wird gemessen? |

|---|---|---|

| Analytische Chemie (GFAAS) | Atomisiert eine flüssige Probe | Spurenelementkonzentration (z. B. Blei, Cadmium) |

| Materialwissenschaft | Erhitzt Materialien auf bis zu 3000 °C | Prozessparameter wie Temperatur (mittels Thermoelementen) |

Benötigen Sie eine präzise Spurenelementanalyse oder eine fortschrittliche Hochtemperaturverarbeitung? KINTEK ist spezialisiert auf Hochleistungs-Graphitöfen und Laborgeräte. Unsere Lösungen bieten die präzise Temperaturregelung und Empfindlichkeit, die Ihr Labor für genaue Ergebnisse benötigt. Kontaktieren Sie noch heute unsere Experten, um das perfekte System für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Warum ist ein Graphitofen empfindlicher als eine Flamme? Überlegene Spurenanalyse erschließen

- Was ist der Prozess von isostatischem Graphit? Ein Leitfaden zur Herstellung von Hochleistungs-, einheitlichem Material

- Was sind die Nachteile von Graphitöfen? Wichtigste Einschränkungen und Betriebskosten

- Was ist der Nachteil eines Graphittiegels? Umgang mit Reaktivitäts- und Kontaminationsrisiken

- Was ist das Prinzip des Graphitrohrofens? Erreichen extremer Temperaturen durch direkte Widerstandsheizung

- Warum ist ein Graphitofen empfindlicher als ein Flammenatomisator? Entdecken Sie die Physik der Spurenanalyse

- Wofür wird der Graphitofen verwendet? Erreichen Sie extreme Hitze bis zu 3000°C in einer kontrollierten Umgebung

- Was ist Hochtemperatur-Graphitmaterial? Die ultimative Lösung für extreme Hitzeanwendungen