Im wissenschaftlichen Kontext bezieht sich eine inerte Atmosphäre auf eine Gasumgebung, die absichtlich modifiziert wurde, um unerwünschte chemische Reaktionen zu minimieren oder zu verhindern. Dies wird erreicht, indem reaktive Gase, am häufigsten Sauerstoff und Wasserdampf, durch ein stabiles, nicht reaktives (oder „inertes“) Gas wie Stickstoff oder Argon ersetzt werden.

Der Hauptzweck der Schaffung einer inerten Atmosphäre besteht darin, eine Substanz oder einen Prozess vor Zersetzung, Kontamination oder Verbrennung zu schützen. Durch die Entfernung reaktiver Elemente aus der Umgebung erlangen Sie eine präzise Kontrolle über die chemischen Wechselwirkungen, die auftreten können.

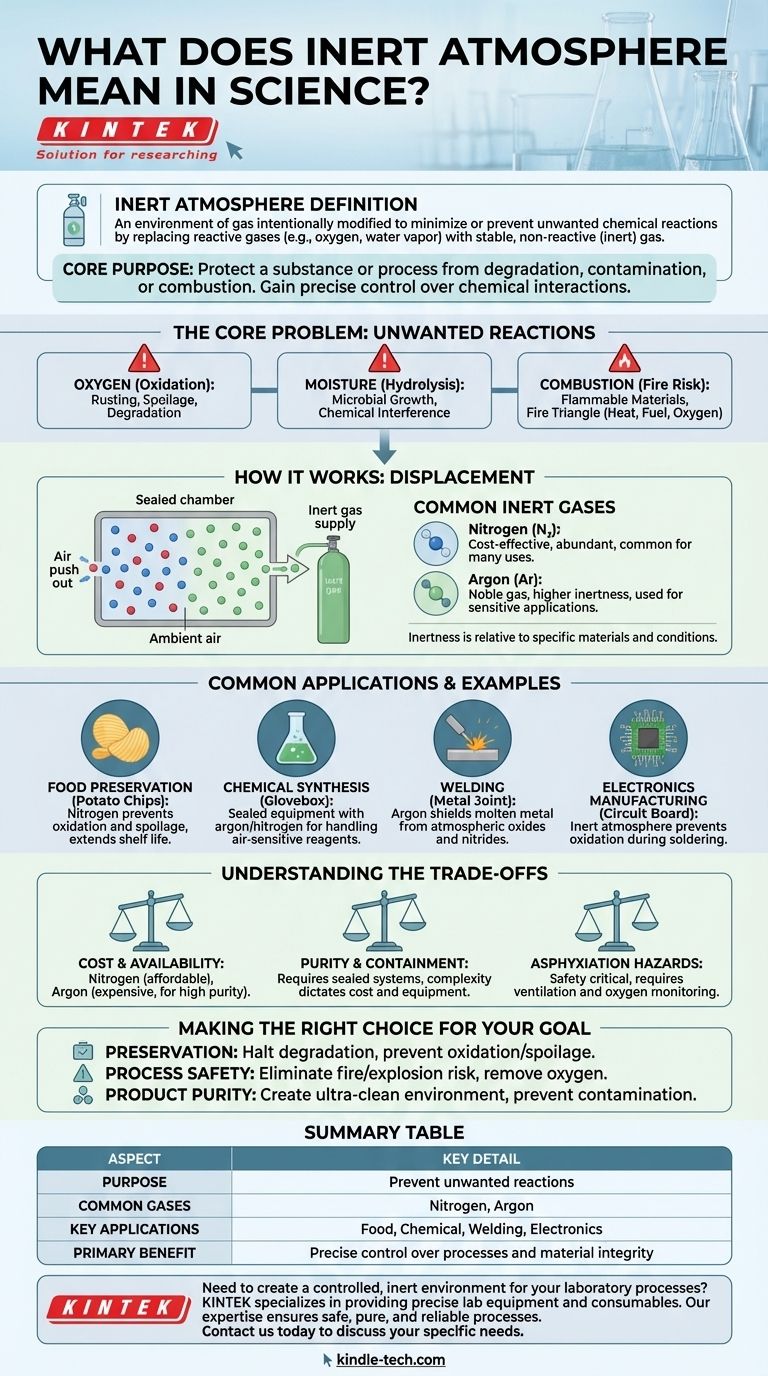

Das Kernproblem: Unerwünschte Reaktionen

Um zu verstehen, warum inerte Atmosphären notwendig sind, müssen wir zunächst die Probleme identifizieren, die sie lösen. Die Umgebungsluft ist ein überraschend reaktives Gasgemisch, das für empfindliche Materialien und Prozesse oft feindlich ist.

Die Rolle des Sauerstoffs

Sauerstoff ist der häufigste Übeltäter. Er ist hochreaktiv und beteiligt sich leicht an der Oxidation, einem Prozess, der Materialien grundlegend verändern kann.

Dies umfasst das Rosten von Metallen, das Verderben von Lebensmitteln und die Zersetzung empfindlicher chemischer Verbindungen.

Die Auswirkung von Feuchtigkeit

Wasserdampf in der Luft ist eine weitere Hauptquelle unerwünschter Reaktionen. Er kann empfindliche Materialien hydrolysieren, mikrobielles Wachstum fördern oder die chemische Synthese stören.

Die Gefahr der Verbrennung

Viele Prozesse beinhalten brennbare Materialien oder hohe Temperaturen. Die Anwesenheit von Sauerstoff birgt ein erhebliches Brand- oder Explosionsrisiko, da er ein Schlüsselbestandteil des Feuerdreiecks ist (Hitze, Brennstoff und Sauerstoff).

Wie eine inerte Atmosphäre funktioniert

Die Lösung ist konzeptionell einfach: Ersetzen Sie die reaktive Atmosphäre durch eine nicht reaktive. Dies wird typischerweise durch einen Prozess des Spülens oder Verdrängens erreicht.

Das Prinzip der Verdrängung

Der Prozess beinhaltet das Durchspülen eines versiegelten Behälters oder einer Kammer (wie einer Handschuhbox oder einem Reaktionsgefäß) mit einem Inertgas. Dieses neue Gas drängt die Umgebungsluft physisch heraus und ersetzt effektiv den reaktiven Sauerstoff und die Feuchtigkeit durch ein stabiles Gas.

Häufig verwendete Inertgase

Die Wahl des Gases hängt von der spezifischen Anwendung, den Kosten und dem erforderlichen Grad an Inertheit ab.

Am häufigsten ist Stickstoff (N₂), der für viele Anwendungen wirksam und relativ kostengünstig ist. Für Anwendungen mit höherer Reinheit oder anspruchsvollere Situationen werden Edelgase wie Argon (Ar) verwendet, da sie noch weniger reaktiv sind.

Das Konzept der „Inertheit“

Es ist wichtig zu verstehen, dass „inert“ ein relativer Begriff ist. Ein Gas gilt als inert, wenn es unter bestimmten Bedingungen nicht mit den spezifischen Materialien in einem gegebenen System reagiert. Stickstoff beispielsweise ist für die meisten Zwecke inert, kann aber bei sehr hohen Temperaturen und Drücken reagieren.

Häufige Anwendungen und Beispiele

Die praktische Anwendung inerter Atmosphären ist in Wissenschaft und Industrie weit verbreitet, oft in Bereichen, denen Sie täglich begegnen.

Bei der Lebensmittelkonservierung

Die Luft in einer Tüte Kartoffelchips ist nicht einfach nur „Luft“ – sie ist typischerweise Stickstoff. Diese inerte Atmosphäre verhindert, dass die Öle in den Chips oxidieren und ranzig werden, wodurch ihre Haltbarkeit drastisch verlängert wird.

In der chemischen Synthese

Viele chemische Reagenzien sind extrem empfindlich gegenüber Luft oder Feuchtigkeit. Chemiker verwenden versiegelte Geräte, die mit Argon oder Stickstoff gespült werden, um diese Materialien zu handhaben und sicherzustellen, dass ihre Reaktionen wie beabsichtigt und ohne Kontamination ablaufen.

Beim Schweißen und in der Metallurgie

Beim Schweißen hochfester Legierungen wird ein Inertgas wie Argon verwendet, um das geschmolzene Metall vor der Atmosphäre zu schützen. Dies verhindert die Bildung von Oxiden und Nitriden, die die Schweißnaht sonst schwächen würden.

In der Elektronikfertigung

Beim Löten von Mikrochips und Leiterplatten sind die Komponenten anfällig für Oxidation. Eine inerte Atmosphäre verhindert dies und stellt sicher, dass starke, zuverlässige elektrische Verbindungen entstehen.

Abwägungen verstehen

Obwohl die Implementierung einer inerten Atmosphäre wirksam ist, müssen praktische Überlegungen abgewogen werden.

Kosten und Verfügbarkeit

Stickstoff ist reichlich vorhanden und erschwinglich, was ihn zum Arbeitspferd für viele industrielle Anwendungen macht. Hochreines Argon und andere Edelgase sind erheblich teurer und werden für Situationen reserviert, in denen absolute Nichtreaktivität entscheidend ist.

Reinheit und Eindämmung

Die Aufrechterhaltung einer wirklich inerten Atmosphäre erfordert gut abgedichtete Systeme. Der erforderliche Reinheitsgrad bestimmt die Komplexität und die Kosten der Ausrüstung, von einfachen gespülten Behältern bis hin zu hochentwickelten Handschuhboxen mit konstanter Gaszirkulation und -reinigung.

Erstickungsgefahr

Eine kritische Sicherheitsüberlegung ist, dass Inertgase Sauerstoff verdrängen. In einem schlecht belüfteten Bereich kann ein Leck eine sauerstoffarme Umgebung schaffen, die zu Erstickung führen kann. Eine ordnungsgemäße Belüftung und Sauerstoffüberwachung sind unerlässliche Sicherheitsmaßnahmen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung einer inerten Atmosphäre wird durch das spezifische Ergebnis bestimmt, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Konservierung liegt: Ihr Ziel ist es, den Abbau durch Verdrängung von Sauerstoff und Feuchtigkeit zu stoppen und dadurch Oxidation und Verderb zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Prozesssicherheit liegt: Ihr Ziel ist es, das Risiko von Feuer oder Explosion zu eliminieren, indem der für die Verbrennung erforderliche Sauerstoff entfernt wird.

- Wenn Ihr Hauptaugenmerk auf der Produktreinheit liegt: Ihr Ziel ist es, eine ultrareine Umgebung zu schaffen, die sicherstellt, dass keine reaktiven Verunreinigungen einen empfindlichen Prozess wie chemische Synthese oder Elektronikfertigung beeinträchtigen können.

Letztendlich ist eine inerte Atmosphäre ein mächtiges Werkzeug, um eine chemische Umgebung zu kontrollieren und ein präzises und zuverlässiges Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Zweck | Verhinderung unerwünschter Reaktionen (Oxidation, Kontamination, Verbrennung) |

| Häufige Gase | Stickstoff (N₂), Argon (Ar) |

| Wichtige Anwendungen | Lebensmittelkonservierung, chemische Synthese, Schweißen, Elektronikfertigung |

| Hauptvorteil | Präzise Kontrolle über chemische Prozesse und Materialintegrität |

Müssen Sie eine kontrollierte, inerte Umgebung für Ihre Laborprozesse schaffen? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die für Ihre Anwendungen erforderlich sind, von der chemischen Synthese bis zur Materialforschung. Unsere Expertise stellt sicher, dass Ihre Prozesse sicher, rein und zuverlässig sind. Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und die richtige Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Funktionen von Stickstoff (N2) in kontrollierten Ofenatmosphären? Erzielen Sie überlegene Wärmebehandlungsergebnisse

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Wie optimiert ein Hochtemperatur-Ofen mit Atmosphärenkontrolle Spinellbeschichtungen? Präzision bei der Redox-Sinterung erreichen

- Was ist die Rolle von Stickstoff im Glühprozess? Schaffung einer kontrollierten, schützenden Atmosphäre

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit