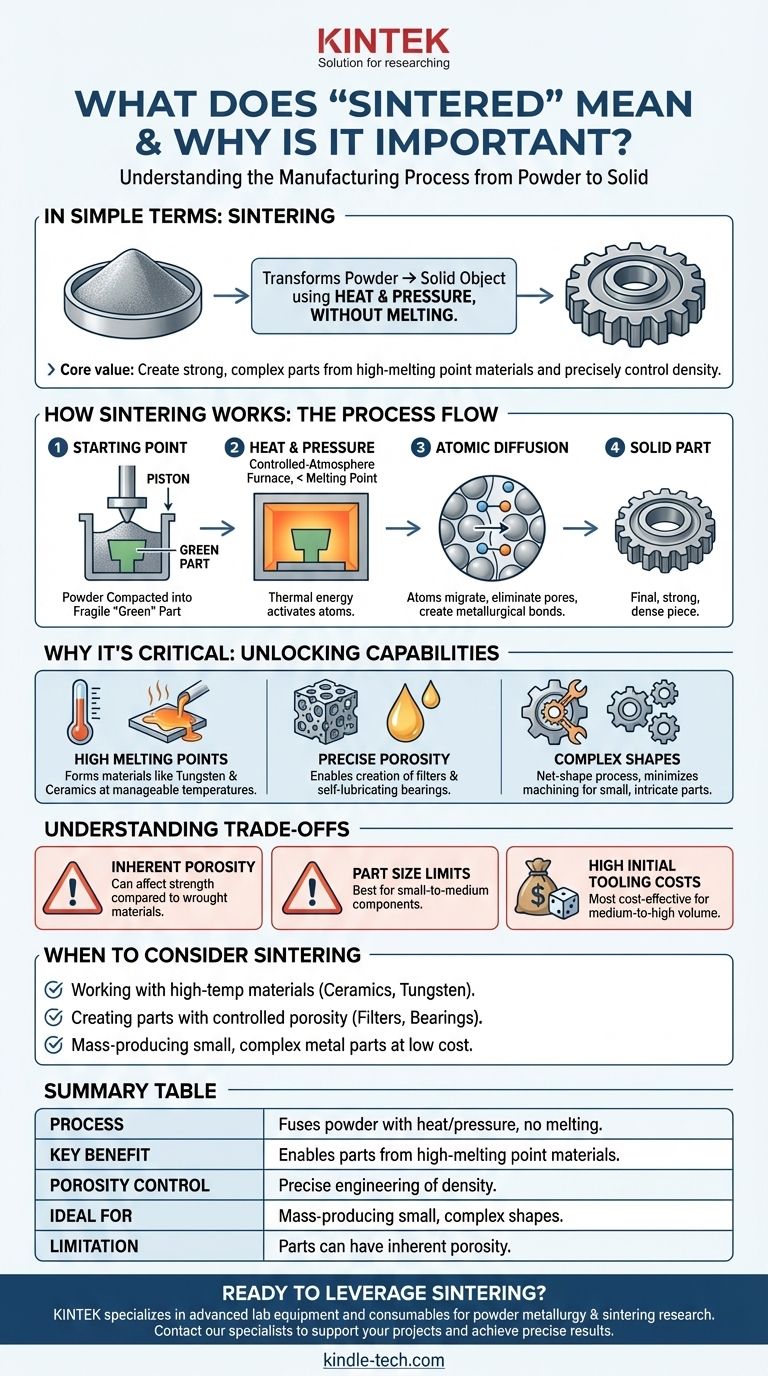

Vereinfacht ausgedrückt ist „Sintern“ ein Fertigungsverfahren, bei dem ein Pulver mithilfe von Hitze und Druck in einen festen Gegenstand umgewandelt wird. Entscheidend ist, dass dies geschieht, ohne das Material zu schmelzen. Dies ermöglicht die Herstellung von Bauteilen aus Metallen und Keramiken, die sonst nur schwer zu formen wären.

Der Kernwert des Sinterns liegt in seiner Fähigkeit, starke, komplexe Teile aus Materialien mit extrem hohen Schmelzpunkten herzustellen oder die endgültige Dichte und Porosität eines Teils präzise zu steuern, was mit herkömmlichen Schmelz- und Gussverfahren unmöglich ist.

Wie Sintern funktioniert: Vom Pulver zum festen Bauteil

Sintern ist kein Schmelzen. Es ist ein einzigartiger Festkörperprozess, bei dem einzelne Partikel miteinander verschmelzen und die Struktur des Materials grundlegend verändern.

Der Ausgangspunkt: Ein Pulverbett

Der Prozess beginnt mit einem feinen Pulver eines bestimmten Materials, wie einer Metalllegierung, Keramik oder einer Verbundmischung. Dieses Pulver wird oft in eine Form oder Matrize gegeben und unter Druck verdichtet, um ein „grünes“ (unbehandeltes) Teil zu bilden, das zerbrechlich ist, aber seine Form behält.

Die Rolle von Hitze und Druck

Das grüne Teil wird anschließend in einem Ofen mit kontrollierter Atmosphäre auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt. Diese thermische Energie bewirkt, dass die Atome innerhalb der Pulverpartikel hochaktiv werden.

Atomare Diffusion: Die Wissenschaft im Kern

Bei diesen erhöhten Temperaturen beginnen die Atome über die Grenzen benachbarter Partikel zu wandern. Dieser als atomare Diffusion bekannte Prozess beseitigt die Poren zwischen den Partikeln und erzeugt starke metallurgische Bindungen, wodurch das Pulver effektiv zu einem einzigen, dichten Stück verschweißt wird.

Warum Sintern ein entscheidender Fertigungsprozess ist

Das Verständnis des Sinterns ist der Schlüssel zum Verständnis der Herstellung vieler moderner Hochleistungsbauteile. Der Prozess erschließt Fähigkeiten, die andere Methoden nicht bieten können.

Herstellung von Teilen mit hohen Schmelzpunkten

Für Materialien wie Wolfram (schmilzt bei 3.422 °C) oder fortschrittliche Keramiken ist das Schmelzen und Gießen oft unpraktisch oder unmöglich. Sintern bietet eine Möglichkeit, diese Materialien bei niedrigeren, besser handhabbaren Temperaturen in brauchbare, feste Bauteile umzuformen.

Erreichen präziser Porosität und Dichte

Da der Prozess mit Pulver beginnt, können Hersteller die endgültige Dichte des Teils präzise steuern. Dies ermöglicht die Herstellung von absichtlich porösen Komponenten, wie Filtern oder selbstschmierenden Lagern, die so konstruiert sind, dass sie Öl aufnehmen.

Fertigung komplexer Formen

Sintern ist ein Nettoform- (oder Near-Net-Shape-) Verfahren. Das bedeutet, dass die Teile sehr nah an ihren endgültigen Abmessungen aus dem Ofen kommen, wodurch der Bedarf an teurer und verschwenderischer sekundärer Bearbeitung minimiert wird. Dies ist ideal für die Herstellung großer Mengen kleiner, komplizierter Teile wie Zahnräder und Verbinder.

Die Kompromisse verstehen

Wie jede Fertigungstechnik hat auch das Sintern spezifische Einschränkungen, die bei der Konstruktions- und Materialauswahlphase unbedingt zu berücksichtigen sind.

Inhärente Porosität und mechanische Eigenschaften

Sofern keine sekundären Schritte unternommen werden, weisen gesinterte Teile fast immer ein gewisses Maß an mikroskopischer Porosität auf. Dies kann sie weniger fest oder spröder machen als Bauteile, die aus einem massiven, vollständig dichten Block desselben Materials geschmiedet oder bearbeitet wurden.

Grenzen der Teilegröße

Die Notwendigkeit eines gleichmäßigen Drucks während der Verdichtung und einer gleichmäßigen Hitze während des Sintervorgangs setzt praktische Grenzen für die Größe der herstellbaren Komponenten. Das Verfahren eignet sich am besten für kleine bis mittelgroße Teile.

Hohe anfängliche Werkzeugkosten

Die gehärteten Stahlformen, die zum Pressen des Pulvers in seinen grünen Zustand verwendet werden, können in der Herstellung teuer sein. Diese Anfangsinvestition bedeutet, dass Sintern bei mittelgroßen bis großen Produktionsläufen, bei denen die Werkzeugkosten auf viele Teile umgelegt werden können, am kosteneffizientesten ist.

Wann Sie Sintern für Ihr Projekt in Betracht ziehen sollten

Die Wahl des Fertigungsverfahrens hängt vollständig von Ihrem Material, Ihrer Geometrie und Ihrem Produktionsvolumen ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochtemperaturmaterialien wie Keramiken oder Wolfram liegt: Sintern ist nicht nur eine Option; es ist oft die praktikabelste oder einzig mögliche Fertigungsmethode.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen mit kontrollierter Porosität für Anwendungen wie Filter oder Lager liegt: Sintern bietet ein einzigartiges Maß an Kontrolle über die Dichte, das durch Gießen oder Zerspanen nicht erreicht wird.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kleiner, komplexer Metallteile zu geringen Stückkosten liegt: Sintern kann nach Abdeckung der anfänglichen Werkzeugkosten erheblich wirtschaftlicher sein als CNC-Bearbeitung.

Das Verständnis des Sinterns ermöglicht es Ihnen, den richtigen Prozess für die Herstellung von Komponenten mit einzigartigen und hochtechnischen Eigenschaften auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozess | Verschmilzt Pulver mithilfe von Hitze und Druck zu einem Festkörper, ohne das Material zu schmelzen. |

| Hauptvorteil | Ermöglicht die Herstellung von Teilen aus Materialien mit extrem hohen Schmelzpunkten. |

| Porositätskontrolle | Ermöglicht die präzise Konstruktion der Dichte, von vollständig dicht bis absichtlich porös. |

| Ideal für | Massenproduktion kleiner, komplexer Formen (Zahnräder, Filter) mit minimalem Materialabfall. |

| Einschränkung | Teile können eine inhärente Porosität aufweisen, was die Festigkeit im Vergleich zu gewalzten Materialien beeinträchtigen kann. |

Sind Sie bereit, das Sintern für Ihre Hochleistungskomponenten zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für Forschung und Entwicklung in der Pulvermetallurgie und bei Sinterprozessen erforderlich sind. Ob Sie neue Materialien experimentell testen oder die Produktion skalieren, unser Fachwissen kann Ihnen helfen, präzise Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie wir Ihr Labor bei Sinterprojekten unterstützen und Ihnen helfen können, stärkere und komplexere Teile herzustellen.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Beheizte Hydraulische Pressmaschine mit integrierten manuellen Heizplatten für den Laboreinsatz

Andere fragen auch

- Welche Rolle spielt eine beheizte Labor-Hydraulikpresse bei der Herstellung von MEAs? Optimieren Sie die Leistung von Brennstoffzellen

- Was verursacht hydraulische Druckspitzen? Systemschäden durch hydraulische Schläge verhindern

- Besitzt eine hydraulische Presse Wärme? Wie beheizte Platten fortschrittliches Formen und Aushärten ermöglichen

- Was ist eine heiße hydraulische Presse? Wärme und Druck für die fortschrittliche Fertigung nutzen

- Wofür wird eine beheizte hydraulische Presse verwendet? Unverzichtbares Werkzeug zum Aushärten, Formen und Laminieren