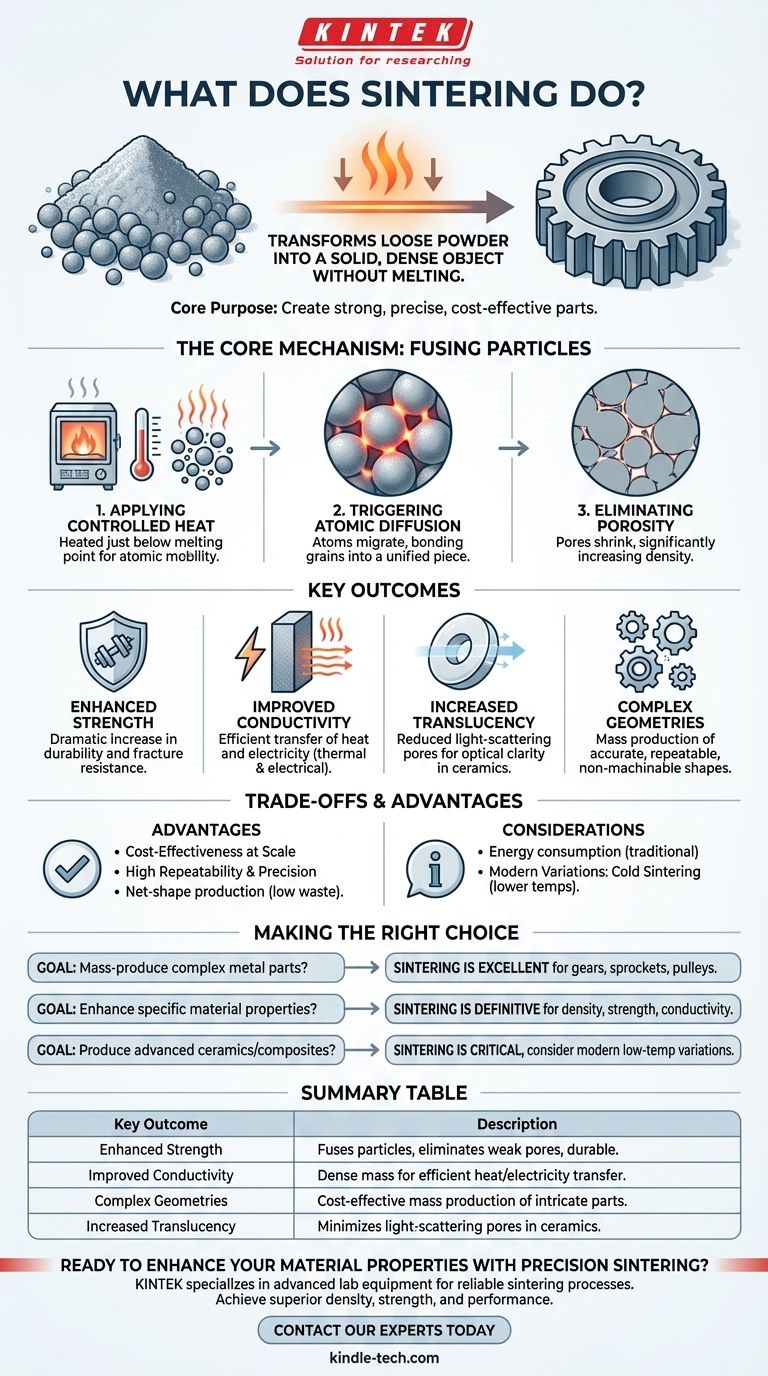

Im Wesentlichen verwandelt Sintern eine Ansammlung von losem Pulver mithilfe von Wärme und Druck in ein festes, dichtes Objekt, ohne es zu schmelzen. Dieser Prozess verschmilzt die einzelnen Partikel auf atomarer Ebene, wodurch der Leerraum zwischen ihnen drastisch reduziert und die Materialeigenschaften grundlegend verändert werden.

Der Hauptzweck des Sinterns besteht darin, starke, präzise und dichte Teile aus Pulvern auf kostengünstige Weise herzustellen. Es vermeidet die Komplexität des Schmelzens und Gießens und verbessert gleichzeitig die Festigkeit, Leitfähigkeit und andere kritische Eigenschaften eines Materials erheblich.

Der Kernmechanismus: Verschmelzen von Partikeln ohne Schmelzen

Sintern ist im Grunde ein Konsolidierungsprozess. Es nimmt ein verdichtetes Pulver, oft als „Grünling“ bezeichnet, und verwandelt es in eine kohärente feste Masse mit nützlichen mechanischen oder elektrischen Eigenschaften.

Anwendung kontrollierter Wärme

Der Prozess findet in einem speziellen Ofen statt. Das Material wird auf eine Temperatur knapp unter seinem Schmelzpunkt erhitzt, was die thermische Energie liefert, die für die Beweglichkeit der Atome notwendig ist.

Auslösen der atomaren Diffusion

Diese Wärme ermöglicht es den Atomen, über die Grenzen der einzelnen Partikel zu wandern. Die Partikel beginnen dort zu verschmelzen, wo sie sich berühren, und bilden „Hälse“, die wachsen, bis die einzelnen Körner zu einem einzigen, vereinten Stück verbunden sind.

Beseitigung der Porosität

Wenn die Partikel verschmelzen, schrumpfen die leeren Räume oder Poren zwischen ihnen und werden allmählich eliminiert. Diese Reduzierung der Porosität ist der Hauptgrund für die signifikanten Verbesserungen der endgültigen Materialeigenschaften.

Wichtige Ergebnisse des Sinterprozesses

Durch die Konsolidierung von losem Pulver zu einem dichten Feststoff verleiht das Sintern dem Endprodukt mehrere wertvolle Eigenschaften.

Verbesserte Materialfestigkeit

Das primäre Ergebnis ist eine dramatische Zunahme an Festigkeit und Integrität. Durch die Eliminierung von Poren, die natürliche Schwachstellen sind, wird das Material wesentlich haltbarer und bruchfester.

Verbesserte Leitfähigkeit

Eine dichte, vereinheitlichte Masse ermöglicht einen effizienteren Wärme- und Elektrizitätstransfer. Sintern wird oft verwendet, um die thermische und elektrische Leitfähigkeit von Komponenten zu verbessern, die in der Elektronik und bei Hochtemperaturanwendungen eingesetzt werden.

Erhöhte Transluzenz

Bei bestimmten Materialien, insbesondere Keramiken, kann die Minimierung der Porosität die optische Transluzenz erheblich erhöhen. Dies liegt daran, dass Poren Licht streuen und das Material undurchsichtig erscheinen lassen.

Erzeugung komplexer Geometrien

Sintern ist hochwirksam für die Massenproduktion von Teilen mit komplexen oder nicht bearbeitbaren Formen. Es können hochgradig wiederholbare und präzise Komponenten wie Zahnräder, Lager und elektrische Kontakte mit hervorragenden kosmetischen Ergebnissen hergestellt werden.

Verständnis der Kompromisse und Vorteile

Wie jeder Herstellungsprozess hat auch das Sintern eine Reihe spezifischer Vorteile und Überlegungen, die es für bestimmte Anwendungen ideal machen.

Kosteneffizienz im großen Maßstab

Für große Produktionsmengen ist Sintern eine äußerst kostengünstige Methode. Es minimiert Materialabfälle und kann oft ein endkonturnahes Teil herstellen, das wenig bis keine Nachbearbeitung erfordert, wodurch die gesamte Herstellungszeit und -kosten reduziert werden.

Hohe Wiederholbarkeit und Präzision

Der Prozess ermöglicht eine enge Maßhaltigkeit, wodurch hochpräzise und konsistente Teile in großen Mengen hergestellt werden können, was für Komponenten in komplexen Baugruppen entscheidend ist.

Ein Hinweis zu modernen Varianten

Um den hohen Energieverbrauch des traditionellen Sinterns zu reduzieren, wurden moderne Varianten entwickelt. Kaltsintern ermöglicht beispielsweise die Verdichtung bei viel niedrigeren Temperaturen (120–300 °C), was neue Möglichkeiten für Materialkombinationen eröffnet.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Sinterns hängt vollständig von Ihrem Material, der gewünschten Menge und den endgültigen Eigenschaften ab, die Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Metallteile liegt: Sintern ist eine ausgezeichnete Wahl für die wiederholbare und kostengünstige Herstellung von Artikeln wie Zahnrädern, Kettenrädern und Riemenscheiben.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung spezifischer Materialeigenschaften liegt: Sintern ist der definitive Prozess zur Erhöhung der Dichte, Festigkeit und thermischen oder elektrischen Leitfähigkeit eines pulverförmigen Materials.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Keramiken oder Verbundwerkstoffe liegt: Sintern ist ein entscheidender Schritt, und moderne Niedertemperaturvarianten können einzigartige Vorteile für wärmeempfindliche Materialien bieten.

Letztendlich bietet Sintern eine leistungsstarke Methode, Materialien auf mikroskopischer Ebene zu konstruieren, um eine überlegene makroskopische Leistung zu erzielen.

Zusammenfassungstabelle:

| Wichtigstes Ergebnis | Beschreibung |

|---|---|

| Verbesserte Festigkeit | Verschmilzt Partikel, um schwache Poren zu eliminieren und ein haltbares, bruchfestes Material zu schaffen. |

| Verbesserte Leitfähigkeit | Erzeugt eine dichte Masse für den effizienten Transfer von Wärme und Elektrizität. |

| Komplexe Geometrien | Ermöglicht die kostengünstige Massenproduktion präziser, komplexer Teile wie Zahnräder und Lager. |

| Erhöhte Transluzenz | Minimiert bei Keramiken lichtstreuende Poren, um die optischen Eigenschaften zu verbessern. |

Bereit, Ihre Materialeigenschaften durch Präzisionssintern zu verbessern?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für zuverlässige Sinterprozesse erforderlich sind. Ob Sie neue Materialien entwickeln, komplexe Metallteile in Serie produzieren oder mit fortschrittlichen Keramiken arbeiten, unsere Lösungen helfen Ihnen, überlegene Dichte, Festigkeit und Leistung zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Sinter- und Materialentwicklungsziele Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Verändert Wärmebehandlung die chemische Zusammensetzung? Den wahren Mechanismus von Metalleigenschaften entschlüsseln

- Welche Rolle spielt ein Labor-Vakuum-Glühofen bei der Behandlung von HEAs? Sicherstellung von Reinheit und Phasenstabilität

- Wie unterscheiden Sie zwischen Festphasensintern und Flüssigphasensintern? Erreichen Sie optimale Dichte und Effizienz

- Was sind die Anwendungen von Industrieöfen? Von Metall bis Keramik: Entdecken Sie Hochtemperaturlösungen

- Was sind die Vorteile des Doppelschichtsinterverfahrens? Erschließen Sie überragende Materialleistung und Integration

- Was ist die Funktion des EAF? Eine nachhaltige, agile Zukunft für die Stahlproduktion ermöglichen

- Welche Risiken birgt das Sintern? Umgang mit Maßhaltigkeit, Kosten und Compliance

- Warum führt kupferbasierter poröser Folie als Zwischenschicht beim Vakuumdiffusionsschweißen zu Verbindungen mit Basiswerkstofffestigkeit?