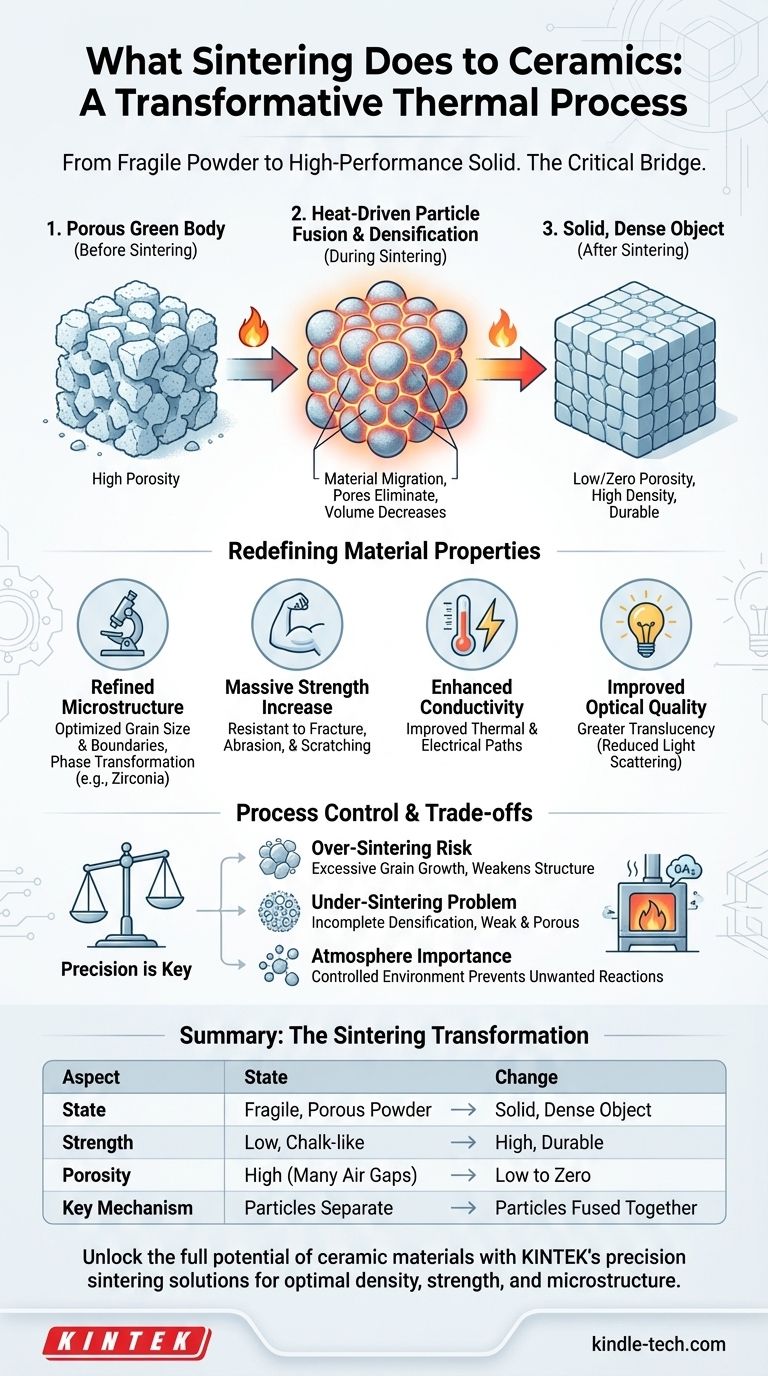

Im Wesentlichen ist das Sintern ein transformativer thermischer Prozess, der ein verdichtetes Keramikpulver in einen festen, dichten Gegenstand umwandelt. Durch Erhitzen des Materials auf eine hohe Temperatur unterhalb seines Schmelzpunkts verschmelzen die einzelnen Partikel miteinander, wodurch die Poren zwischen ihnen beseitigt werden und die Dichte, Festigkeit und Gesamtbeständigkeit des Materials drastisch erhöht werden.

Der eigentliche Zweck des Sinterns besteht darin, einen spröden, porösen Pressling aus Keramikpulver in einen dichten, festen Körper umzuwandeln. Dies wird durch den Einsatz hoher Hitze erreicht, um einzelne Partikel miteinander zu verschmelzen, wodurch die Mikrostruktur des Materials grundlegend verändert wird, um seine endgültigen Hochleistungseigenschaften freizusetzen.

Das grundlegende Ziel: Vom Pulver zum Festkörper

Das Sintern ist die kritische Brücke zwischen einer schwachen Pulverform und einer robusten, funktionalen Komponente. Der Prozess ist eine sorgfältig kontrollierte Reise der strukturellen Umwandlung.

Der Ausgangspunkt: Ein poröser „Grünling“

Vor dem Sintern wird das Keramikpulver typischerweise in eine gewünschte Form gepresst oder geformt. Dieses anfängliche Objekt, oft als „Grünling“ bezeichnet, ist kreideartig, zerbrechlich und voller winziger Lufteinschlüsse oder Porosität.

Der Mechanismus: Wärmegesteuerte Partikelverschmelzung

Wenn sie hoher Hitze ausgesetzt werden, werden die Atome an den Kontaktstellen zwischen den Pulverpartikeln hochaktiv. Diese Energie treibt die Materialwanderung an, wodurch die Partikel miteinander verbunden werden und verschmelzen.

Stellen Sie es sich wie einen Haufen festgetretenen Schnee an einem Tag vor, an dem die Temperatur knapp unter dem Gefrierpunkt liegt. Die einzelnen Schneeflocken beginnen zu verschmelzen, und mit der Zeit verwandelt sich der Haufen in einen festen, dichten Eisblock.

Das Ergebnis: Verdichtung und Schrumpfung

Während die Partikel verschmelzen und die Poren zwischen ihnen beseitigt werden, verringert sich das Gesamtvolumen des Keramikkörpers. Diese Verdichtung ist ein direkter Maßstab für den Erfolg des Prozesses und führt zu einem deutlich festeren und weniger porösen Material.

Wie das Sintern die Materialeigenschaften neu definiert

Die durch Sintern erreichte Verdichtung ist nicht nur eine physikalische Veränderung; sie ist der Mechanismus, der die charakteristischen Hochleistungseigenschaften von technischen Keramiken freisetzt.

Eine Verschiebung der Mikrostruktur

Auf mikroskopischer Ebene verfeinert das Sintern die innere Architektur oder Mikrostruktur des Materials. Es steuert die endgültige Korngröße, die Form der Korngrenzen und die Verteilung etwaiger verbleibender Poren. Bei einigen Materialien wie Zirkonoxid löst es auch eine entscheidende Phasentransformation aus, die die Kristallstruktur in einen viel härteren und dichteren Zustand überführt.

Der Einfluss auf die mechanische Festigkeit

Der Hauptvorteil des Sinterns ist eine massive Zunahme von Festigkeit und Haltbarkeit. Die Poren in einem nicht gesinterten Körper wirken als mikroskopische Spannungspunkte, an denen Risse leicht entstehen können. Durch die Beseitigung dieser Hohlräume schafft das Sintern eine solide, durchgehende Struktur, die wesentlich widerstandsfähiger gegen Bruch, Abrieb und Kratzer ist.

Verbesserung der thermischen und elektrischen Eigenschaften

Ein dichtes Material bietet einen direkteren Weg für die Energieübertragung. Die Beseitigung luftgefüllter Poren, die als Isolatoren wirken, verbessert die Fähigkeit einer Keramik, Wärme und in manchen Fällen auch Elektrizität zu leiten.

Verbesserung der optischen Eigenschaften

Bei bestimmten Keramiken verbessert die Reduzierung der Porosität auch die Transluzenz. Poren streuen Licht und lassen ein Material opak erscheinen. Durch die Schaffung einer dichten, gleichmäßigen Mikrostruktur kann Licht mit weniger Unterbrechung durch das Material hindurchtreten, was für Anwendungen wie Zahnkronen entscheidend ist.

Verständnis der Kompromisse und Prozesskontrolle

Das Erreichen der gewünschten Eigenschaften geschieht nicht automatisch. Das Sintern ist eine präzise Wissenschaft, bei der Zeit, Temperatur und Atmosphäre perfekt optimiert werden müssen.

Das Risiko des Übersinterns

Die Anwendung von zu viel Hitze oder das zu lange Halten der Temperatur kann dazu führen, dass die Körner des Materials übermäßig groß werden. Obwohl das Material dicht sein wird, können diese großen Körner die endgültige Struktur paradoxerweise schwächen und sie spröder machen.

Das Problem des Untersinterns

Umgekehrt führt unzureichende Hitze oder Zeit zu einer unvollständigen Verdichtung. Die verbleibende Porosität lässt die Keramik schwach, porös und unfähig, ihre Leistungsspezifikationen zu erfüllen.

Die Bedeutung der Atmosphäre

Der Prozess muss in einer kontrollierten Atmosphäre stattfinden. Die im Ofen vorhandenen Gase können mit der Keramik reagieren und ihre Chemie und Eigenschaften verändern. Ein optimierter Sinterprozess berücksichtigt dies, um zu garantieren, dass das Endprodukt genau wie konstruiert ist.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Zwecks des Sinterns hilft Ihnen bei der Bewertung von Keramikmaterialien und der Fehlerbehebung.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Haltbarkeit liegt: Der Schlüssel liegt darin, die höchstmögliche Dichte durch die Eliminierung der Porosität mittels eines vollständig optimierten Sinterzyklus zu erreichen.

- Wenn Sie eine fehlerhafte Keramikkomponente untersuchen: Untersuchen Sie den Sinterprozess, da eine unvollständige Verdichtung (Untersintern) oder ein übermäßiges Kornwachstum (Übersintern) häufige Hauptursachen für Ausfälle sind.

- Wenn Sie ein Keramikprodukt auswählen: Der Begriff „gesintert“ bedeutet, dass das Material diesen kritischen Verdichtungsprozess durchlaufen hat, um ein hochleistungsfähiges, nicht poröses und langlebiges Endprodukt zu werden.

Letztendlich ist das Sintern der entscheidende Schritt, der das wahre Potenzial freisetzt, das in einem Keramikmaterial konstruiert wurde.

Zusammenfassungstabelle:

| Aspekt | Vor dem Sintern (Grünling) | Nach dem Sintern |

|---|---|---|

| Zustand | Spröder, poröser Pulverpressling | Fester, dichter Gegenstand |

| Festigkeit | Gering, kreideartig | Hoch, haltbar |

| Porosität | Hoch (viele Lufteinschlüsse) | Gering bis null |

| Wesentliche Veränderung | Partikel sind getrennt | Partikel sind miteinander verschmolzen |

Entfesseln Sie das volle Potenzial Ihrer Keramikmaterialien mit KINTEKs präzisen Sinterlösungen.

Ob Sie neue Keramikkomponenten entwickeln oder bestehende Prozesse optimieren, unsere Expertise bei Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Sie die perfekte Dichte, Festigkeit und Mikrostruktur erreichen. Lassen Sie uns Ihnen helfen, Ihren Sinterzyklus für maximale Leistung zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und die richtigen Geräte für Ihren Erfolg zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist der Unterschied zwischen einem Muffelofen und einem Trockenschrank? Wählen Sie das richtige thermische Werkzeug

- Was ist das Funktionsprinzip einer Muffelofen? Präzise, kontaminationsfreie Erwärmung erreichen

- Welche Vorsichtsmaßnahmen sollten Sie bei der Verwendung eines Muffelofens treffen? Gewährleisten Sie eine sichere Hochtemperaturverarbeitung in Ihrem Labor

- Was ist ein Muffelofen und wofür wird er verwendet? Kontaminationsfreie Hochtemperaturverarbeitung erreichen

- Was ist der Verwendungszweck einer Muffelofen in einem Lebensmittel-Labor? Unerlässlich für die genaue Aschegehaltsanalyse