Im Wesentlichen besteht der Zweck der Kalzinierung darin, die chemischen und physikalischen Eigenschaften eines festen Materials grundlegend zu verändern, indem es auf eine hohe Temperatur erhitzt wird, ohne es zu schmelzen. Dieses kontrollierte Erhitzen dient dazu, flüchtige Substanzen wie Wasser und Kohlendioxid auszutreiben oder einen thermischen Abbau herbeizuführen, wodurch das Material effektiv gereinigt oder für einen nachfolgenden Prozess vorbereitet wird.

Kalzinierung ist nicht nur einfaches Erhitzen; es ist ein transformativer Prozess, der zur Reinigung und Vorbereitung von Materialien eingesetzt wird. Er verwandelt eine Substanz von einer rohen, komplexen Form in einen einfacheren, reaktiveren oder konzentrierteren Zustand, der für Anwendungen wie die Metallgewinnung und Zementproduktion erforderlich ist.

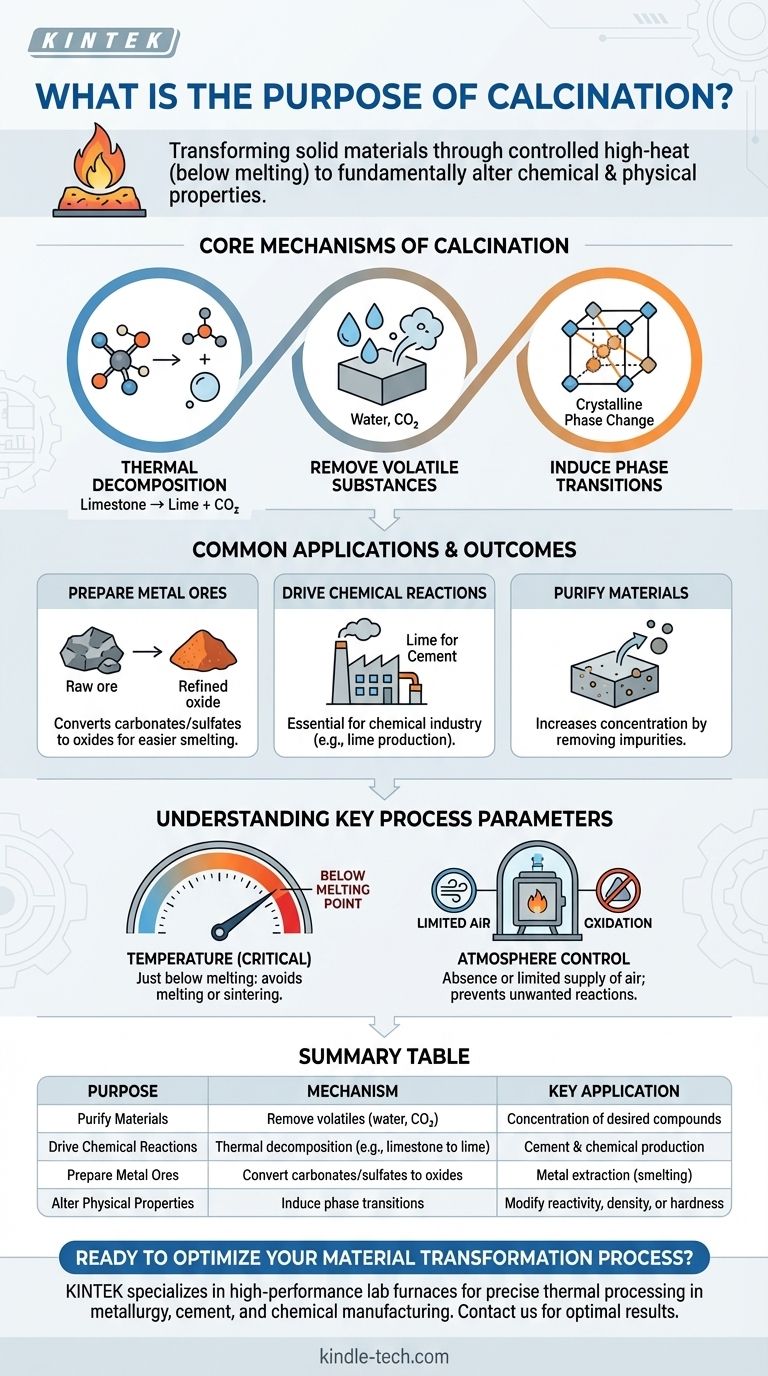

Die Kernmechanismen der Kalzinierung

Die Kalzinierung erreicht ihren Zweck durch mehrere wichtige thermische Prozesse. Das spezifische Ziel bestimmt, welcher dieser Mechanismen für eine bestimmte Anwendung am wichtigsten ist.

Thermische Zersetzung

Dies ist der primäre Mechanismus für viele Anwendungen. Wärme wird zugeführt, um chemische Verbindungen in einfachere Substanzen zu zerlegen.

Ein klassisches Beispiel ist die Kalzinierung von Kalkstein (Calciumcarbonat, CaCO₃), der sich in Branntkalk (Calciumoxid, CaO) und Kohlendioxid (CO₂) Gas zersetzt. Dies ist ein grundlegender Schritt bei der Zementherstellung.

Entfernung flüchtiger Substanzen

Die Kalzinierung ist sehr effektiv beim Austreiben unerwünschter flüchtiger Komponenten, die physikalisch absorbiert oder chemisch in einem Feststoff gebunden sind.

Dazu gehört die Entfernung von absorbiertem Wasser, chemisch gebundenem Wasser aus Hydraten (Kristallwasser) und flüchtigen Gasen wie Kohlendioxid oder Schwefeldioxid aus Mineralerzen.

Induzierung von Phasenübergängen

Neben chemischen Veränderungen kann die Kalzinierung auch die physikalische Struktur eines Materials verändern.

Der Prozess kann verwendet werden, um die Kristallstruktur (Phase) eines Materials zu ändern, was seine Eigenschaften wie Dichte, Reaktivität oder Härte modifizieren kann, ohne seine grundlegende chemische Zusammensetzung zu ändern.

Häufige Anwendungen und Ergebnisse

Die Mechanismen der Kalzinierung werden in verschiedenen Industrien angewendet, um spezifische Materialtransformationen zu erreichen.

Vorbereitung von Metallerzen

In der Metallurgie ist die Kalzinierung ein entscheidender vorbereitender Schritt. Sie wird verwendet, um Metallerze, insbesondere Carbonate und Sulfate, in ihre Oxidformen umzuwandeln.

Diese Metalloxide sind in der nächsten Stufe, die typischerweise das Schmelzen ist, wo das Oxid zu reinem Metall reduziert wird, deutlich einfacher zu verarbeiten.

Antreiben chemischer Reaktionen

Der Prozess ist zentral für die chemische Industrie. Die Produktion von Branntkalk aus Kalkstein ist eine massive industrielle Anwendung, die einen Schlüsselbestandteil für Zement und andere chemische Prozesse liefert.

Reinigung von Materialien

Durch das Austreiben von Wasser und anderen Verunreinigungen erhöht die Kalzinierung effektiv die Konzentration der gewünschten Substanz im Endprodukt.

Dieser Reinigungsschritt macht das Material für seinen beabsichtigten industriellen Einsatz besser geeignet.

Verständnis der wichtigsten Prozessparameter

Die Wirksamkeit der Kalzinierung hängt von der präzisen Kontrolle zweier kritischer Faktoren ab. Eine unzureichende Steuerung dieser Parameter kann zu einer unvollständigen Reaktion oder einer Beschädigung des Materials führen.

Die entscheidende Rolle der Temperatur

Die definierende Regel der Kalzinierung ist, das Material auf eine hohe Temperatur zu erhitzen, die knapp unterhalb seines Schmelzpunktes liegt.

Ist die Temperatur zu niedrig, findet die gewünschte Zersetzung oder Phasenänderung nicht statt. Ist sie zu hoch, schmilzt das Material oder sintert (verschmilzt), was typischerweise unerwünscht ist und den Prozess vollständig verändert.

Die Bedeutung der Atmosphärenkontrolle

Kalzinierung ist formal definiert als ein Prozess, der in Abwesenheit oder bei begrenzter Zufuhr von Luft (oder Sauerstoff) stattfindet.

Dies ist ein entscheidender Unterschied zu einem ähnlichen Prozess namens "Rösten", der in Anwesenheit von überschüssiger Luft durchgeführt wird, um die Oxidation zu fördern. Die Kontrolle der Atmosphäre stellt sicher, dass nur die gewünschte thermische Zersetzung ohne unerwünschte Nebenreaktionen stattfindet.

Wie Sie dies auf Ihr Ziel anwenden können

Kalzinierung wird gewählt, wenn das Ziel darin besteht, ein festes Material durch kontrollierte thermische Behandlung vorzubereiten oder zu reinigen.

- Wenn Ihr Hauptaugenmerk auf der Metallgewinnung liegt: Verwenden Sie die Kalzinierung, um Carbonat- oder Hydraterze in ihre einfacheren Oxidformen umzuwandeln, die leichter zu reinem Metall reduziert werden können.

- Wenn Ihr Hauptaugenmerk auf der Materialreinigung liegt: Wenden Sie die Kalzinierung an, um Wasser, CO₂ und andere flüchtige Verunreinigungen auszutreiben und so die Reinheit und Konzentration Ihrer gewünschten Verbindung zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer bestimmten Chemikalie liegt: Verwenden Sie die Kalzinierung als Zersetzungsschritt, z. B. zur Herstellung von hochreaktivem Calciumoxid (Branntkalk) aus Kalkstein für die Zementproduktion.

Letztendlich ist die Kalzinierung ein grundlegender thermischer Prozess zur Umwandlung von Rohstoffen in wertvollere und nutzbarere Formen.

Zusammenfassungstabelle:

| Zweck | Mechanismus | Schlüsselanwendung |

|---|---|---|

| Materialien reinigen | Entfernung flüchtiger Substanzen (Wasser, CO₂) | Konzentration gewünschter Verbindungen |

| Chemische Reaktionen antreiben | Thermische Zersetzung (z. B. Kalkstein zu Branntkalk) | Zement- und Chemieproduktion |

| Metallerze vorbereiten | Umwandlung von Carbonaten/Sulfaten in Oxide | Metallgewinnung (Schmelzen) |

| Physikalische Eigenschaften ändern | Induzierung von Phasenübergängen | Modifikation von Reaktivität, Dichte oder Härte |

Bereit, Ihren Materialumwandlungsprozess zu optimieren? Die Kalzinierung ist ein entscheidender Schritt zur Erzielung von Reinheit und Reaktivität in Ihren Materialien. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und -geräte, die für präzise thermische Prozesse entwickelt wurden. Ob in der Metallurgie, Zementproduktion oder chemischen Fertigung – unsere Lösungen gewährleisten kontrolliertes Erhitzen und optimale Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Kalzinierungsbedürfnisse Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Verwendungszweck einer Muffelofen in der Chemie? Erreichen Sie kontaminationsfreie Erwärmung für eine genaue Analyse

- Müssen Sie den sauberen Tiegel vor Gebrauch vorheizen? Vermeidung von thermischem Schock und Gewährleistung der Prozessgenauigkeit

- Was ist die Funktion der Muffelöfen in der Lebensmittelindustrie? Gewährleistung einer genauen Aschebestimmung für die Qualitätskontrolle

- Was ist das Innenmaterial eines Muffelofens? Wählen Sie die richtige Auskleidung für Ihre Anwendung

- Wofür wird ein Muffelofen verwendet? Erreichen Sie Hochtemperaturprozesse mit Reinheit