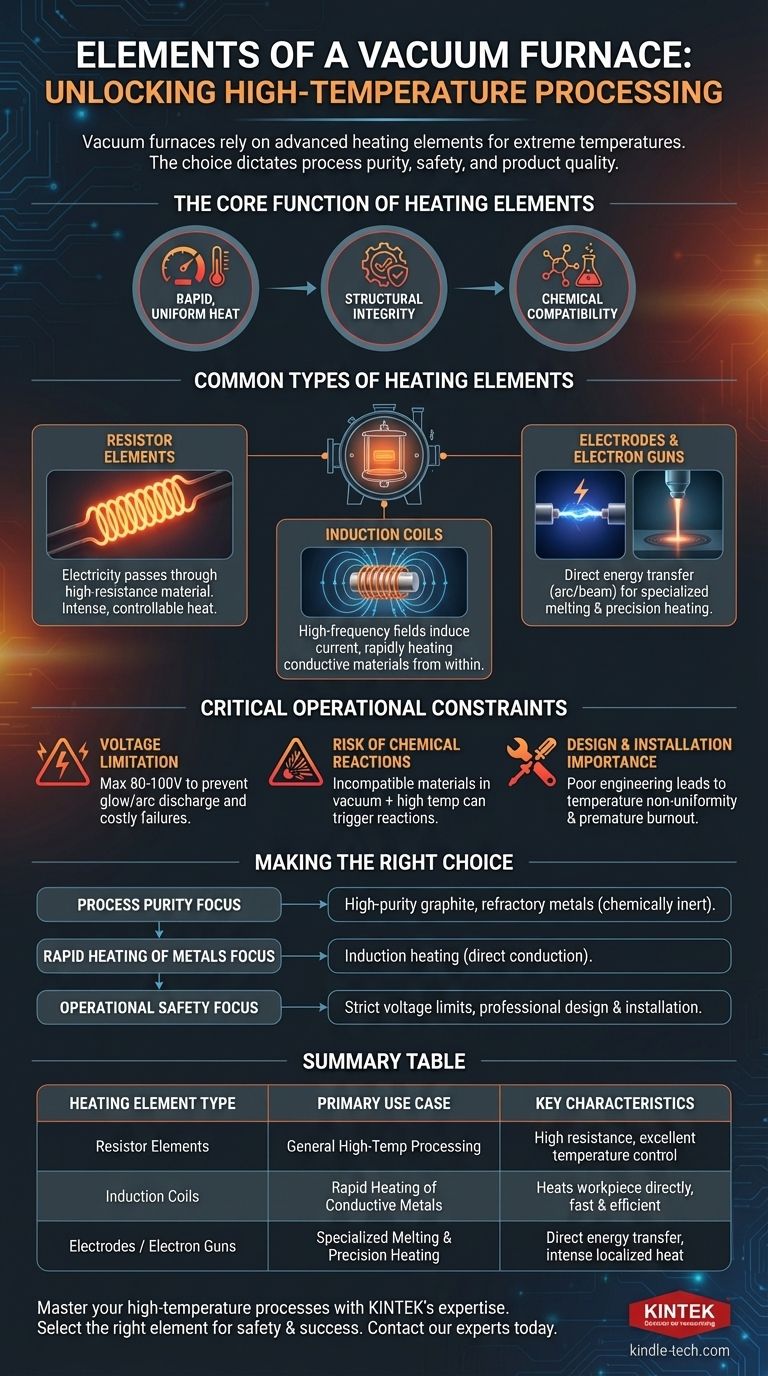

Im Kern verwendet ein Vakuumofen verschiedene Arten von Heizelementen, um die extremen Temperaturen zu erzeugen, die für die Verarbeitung von Hochleistungsmaterialien erforderlich sind. Die gebräuchlichsten Typen sind elektrische Widerstände, Induktionsspulen, Elektroden und Elektronenkanonen, wobei die spezifische Wahl vollständig von der beabsichtigten Anwendung des Ofens und den zu verarbeitenden Materialien abhängt.

Die Auswahl eines Heizelements ist nicht nur eine Frage der Wärmeerzeugung. Es ist eine kritische technische Entscheidung, die die Temperaturgleichmäßigkeit, die Prozessreinheit und die Betriebssicherheit innerhalb der Heizzone des Ofens bestimmt.

Die Kernfunktion von Heizelementen

Die Rolle eines Heizelements geht weit über die einfache Temperaturerzeugung hinaus. Sein Design und seine Materialeigenschaften beeinflussen direkt die Qualität des Endprodukts und die Zuverlässigkeit des gesamten Systems.

Schnelle, gleichmäßige Wärme erzielen

Eine primäre Anforderung ist die Fähigkeit, die Arbeitslast schnell und gleichmäßig zu erwärmen. Dies erfordert Materialien mit ausgezeichneter Wärmeleitfähigkeit und Konstruktionsprinzipien, die den Wärmeverlust minimieren.

Strukturelle Integrität bewahren

Heizelemente müssen unter extremen Bedingungen zuverlässig funktionieren. Sie sind so konstruiert, dass sie Verformungen bei hohen Temperaturen widerstehen und über viele Betriebszyklen hinweg eine stabile, konsistente Leistung bieten.

Chemische Kompatibilität gewährleisten

Der vielleicht kritischste Faktor ist die chemische Inertheit des Elements. Das verwendete Material darf nicht mit dem Werkstück reagieren, da dies das Produkt kontaminieren und seine strukturellen oder chemischen Eigenschaften beeinträchtigen könnte.

Häufige Arten von Heizelementen erklärt

Obwohl ein Ofen verschiedene Technologien verwenden kann, fallen die Heizquellen im Allgemeinen in einige Schlüsselkategorien.

Widerstandselemente

Dies ist der konventionellste Ansatz, bei dem Strom durch ein Material mit hohem Widerstand, wie Graphit oder Molybdän, geleitet wird. Dieser Widerstand erzeugt intensive, steuerbare Wärme.

Induktionsspulen

Die Induktionserwärmung nutzt starke, hochfrequente elektromagnetische Felder. Eine Spule erzeugt dieses Feld, das einen elektrischen Strom direkt im leitfähigen Werkstück induziert, wodurch es sich von innen nach außen schnell erwärmt.

Elektroden und Elektronenkanonen

Für spezialisiertere Anwendungen werden direkte Energiemethoden eingesetzt. Elektroden können einen Lichtbogen zum Schmelzen erzeugen, während Elektronenkanonen einen fokussierten Strahl hochenergetischer Elektronen aussenden, um einen präzisen Zielbereich zu erwärmen.

Kritische Betriebsbedingungen

Der Betrieb eines Vakuumofens birgt erhebliche Risiken. Insbesondere das Heizsystem hat spezifische Einschränkungen, die für einen sicheren und effektiven Betrieb unerlässlich sind.

Die Spannungsbegrenzung

Die Betriebsspannung für elektrische Heizelemente wird typischerweise niedrig gehalten, im Allgemeinen nicht über 80-100 Volt. Höhere Spannungen können das Niederdruckgas im Ofen ionisieren und eine Glimmentladung oder Bogenentladung verursachen.

Dieses unkontrollierte elektrische Ereignis kann die Heizelemente und die Isolierung schwer beschädigen, was zu kostspieligen Ausfällen und erheblichen Sicherheitsrisiken führt.

Das Risiko chemischer Reaktionen

Die Verwendung eines ungeeigneten Heizelementmaterials kann zu gefährlichen Ergebnissen führen. Die Kombination aus hohen Temperaturen und einer Vakuumumgebung kann unerwünschte chemische Reaktionen oder sogar Explosionen auslösen, wenn inkompatible Materialien vorhanden sind.

Die Bedeutung von Design und Installation

Das physikalische Design und die Installation der Heizelemente sind von größter Bedeutung. Schlecht konstruierte oder unsachgemäß installierte Komponenten sind eine Hauptursache für Ausfälle, die zu Temperaturungleichmäßigkeiten und vorzeitigem Durchbrennen führen.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der geeigneten Heizelementtechnologie ist grundlegend, um Ihre gewünschten Prozessergebnisse sicher und effizient zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Prozessreinheit liegt: Priorisieren Sie Elementmaterialien wie hochreinen Graphit oder hochschmelzende Metalle, die gegenüber Ihrem Werkstück chemisch inert sind.

- Wenn Ihr Hauptaugenmerk auf der schnellen Erwärmung von Metallen liegt: Die Induktionserwärmung ist oft die effektivste Methode, da sie das leitfähige Material direkt erwärmt.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit und Zuverlässigkeit liegt: Stellen Sie sicher, dass das System innerhalb strenger Spannungsgrenzen arbeitet und dass alle Komponenten professionell konstruiert und installiert sind, um elektrische Entladungen zu verhindern.

Letztendlich ist das Verständnis Ihrer Heizelemente der erste Schritt zur Beherrschung Ihres Hochtemperatur-Vakuumprozesses.

Zusammenfassungstabelle:

| Art des Heizelements | Primärer Anwendungsfall | Hauptmerkmale |

|---|---|---|

| Widerstandselemente | Allgemeine Hochtemperaturverarbeitung | Materialien mit hohem Widerstand (z.B. Graphit, Molybdän); ausgezeichnete Temperaturkontrolle. |

| Induktionsspulen | Schnelles Erhitzen von leitfähigen Metallen | Erhitzt das Werkstück direkt über elektromagnetische Felder; schnell und effizient. |

| Elektroden / Elektronenkanonen | Spezialisiertes Schmelzen & Präzisionserwärmung | Direkte Energieübertragung (Lichtbogen oder Elektronenstrahl) für intensive, lokalisierte Wärme. |

Meistern Sie Ihre Hochtemperaturprozesse mit der Expertise von KINTEK. Die Auswahl des richtigen Heizelements ist entscheidend für den Erfolg und die Sicherheit Ihrer Vakuumofenoperationen. Ob Ihre Priorität ultimative Prozessreinheit, schnelle Aufheizraten oder Betriebszuverlässigkeit ist, KINTEK ist darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die Ihr Labor benötigt. Unser Team kann Ihnen helfen, die Komplexität der Elementauswahl, Spannungseinschränkungen und Installation zu bewältigen, um eine optimale Leistung zu gewährleisten. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung für Ihr Labor zu finden.

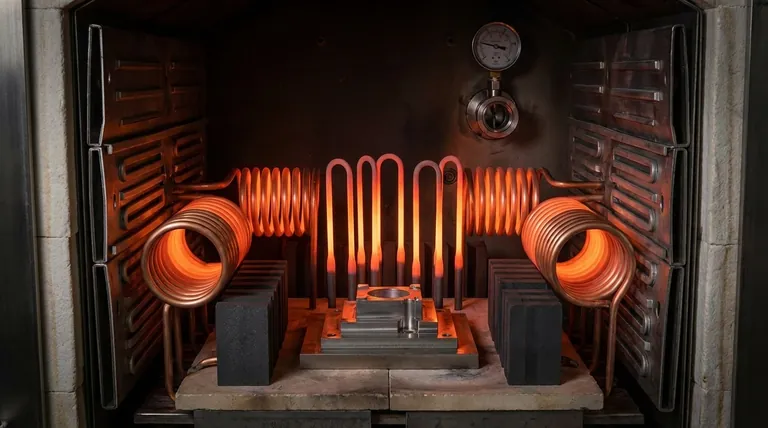

Visuelle Anleitung

Ähnliche Produkte

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Hochdruck-Rohröfen für Laboratorien

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

Andere fragen auch

- Ist Glühen ein langsamer Prozess? Die entscheidende Rolle der kontrollierten Abkühlung bei der Wärmebehandlung

- Welche Funktion hat ein Sinterofen? Pulver in hochleistungsfähige feste Teile umwandeln

- Wie verändert das Glühen die Eigenschaften eines Metalls? Wiederherstellung der Verarbeitbarkeit und Verbesserung der Leistung

- Wie lange wird beim Glühwärmebehandlungsprozess Wärme angewendet? Die kritische Haltezeit erklärt

- Wie stellt ein Vakuum-Diffusionsschweißofen die Verbindungsqualität von Titanlaminaten sicher? Überlegene Verbindungen erzielen

- Welche Größe Schmelzofen benötige ich? Finden Sie Ihre perfekte Übereinstimmung für maximale Effizienz

- Wie profitiert eine Vakuumumgebung von der Reinigung von Matrixpulvern? Optimieren Sie die Sintereffizienz von Diamantwerkzeugen

- Wie lange dauert die Wärmebehandlung von Metall? Die 3 Phasen, die Ihren Zeitplan bestimmen