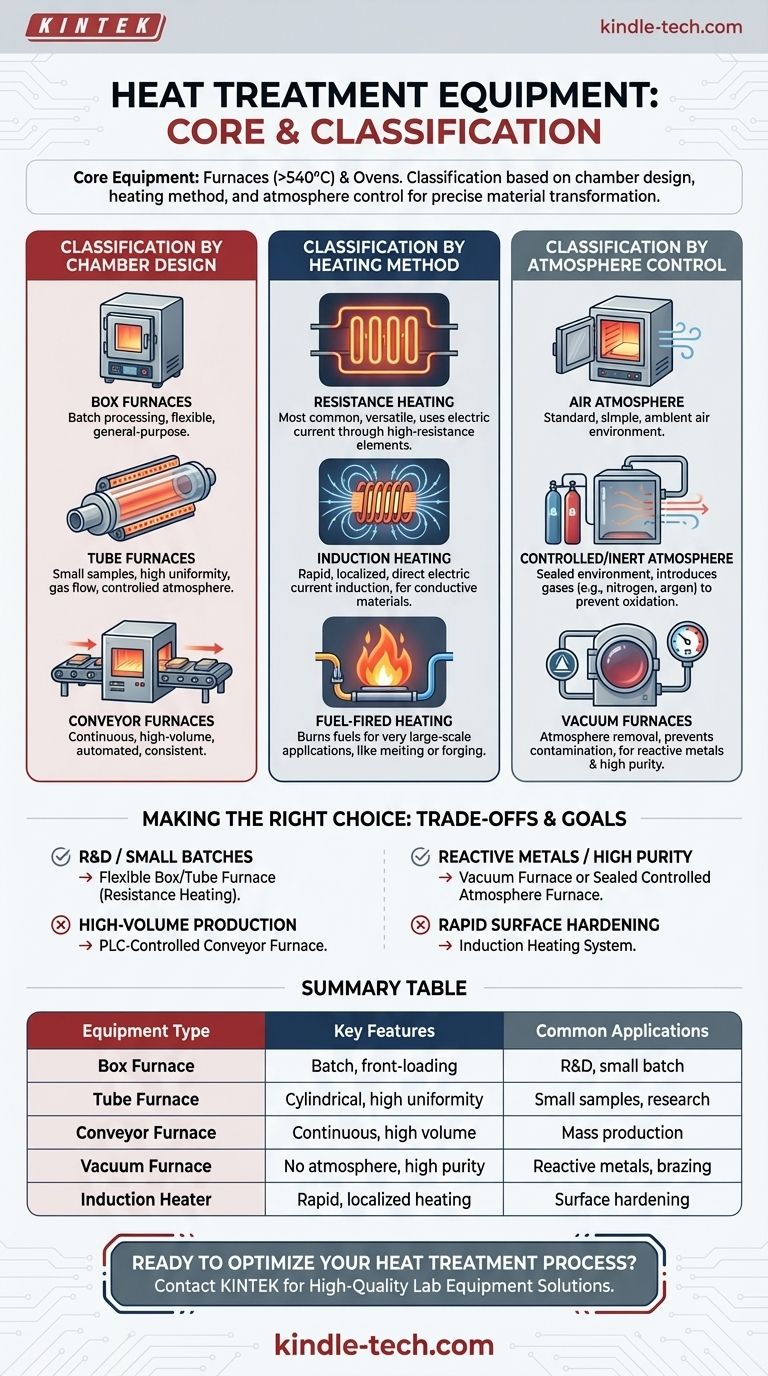

Im Wesentlichen lassen sich die für die Wärmebehandlung verwendeten Geräte in zwei Hauptkategorien einteilen: Öfen und Trockenöfen. Diese Systeme werden hauptsächlich nach der Form ihrer Heizkammer, der Methode zur Wärmeerzeugung und ihrer Fähigkeit zur Steuerung der internen Atmosphäre klassifiziert, all dies bestimmt ihre Eignung für ein bestimmtes Material und einen bestimmten Prozess.

Die entscheidende Erkenntnis ist, dass die Auswahl der Wärmebehandlungsanlage nicht nur das Erreichen einer Zieltemperatur bedeutet. Es ist eine strategische Entscheidung, die das Kammerdesign, die Heizmethode und die Atmosphärenkontrolle ausbalanciert, um eine präzise, wiederholbare Umwandlung der Materialeigenschaften zu erreichen.

Kernausstattung: Öfen und Trockenöfen

Die Begriffe „Ofen“ und „Trockenofen“ werden oft synonym verwendet, aber Öfen arbeiten typischerweise bei höheren Temperaturen (über 1000°F oder 540°C). Die nützlichste Art, diese Geräte zu verstehen, ist nach ihrem physikalischen Design und der Umgebung, die sie schaffen.

Klassifizierung nach Kammerdesign

Die Form und Ausrichtung der Heizkammer sind die gebräuchlichsten Wege zur Kategorisierung von Geräten, da dies direkt mit der Art und Weise zusammenhängt, wie Material geladen und verarbeitet wird.

- Kammeröfen: Dies sind die gängigsten Allzweckgeräte. Sie verfügen über eine einzelne Kammer mit einer frontseitigen Beladetür, ideal für die chargenweise Verarbeitung von Teilen.

- Rohröfen: Dieses Design verwendet ein zylindrisches Rohr (oft aus Keramik oder Metalllegierung) als Heizkammer. Sie eignen sich perfekt für die Verarbeitung kleiner Proben, das Leiten von Gasen über eine Probe oder das Erreichen einer hohen Temperaturgleichmäßigkeit in einem geschlossenen Raum.

- Durchlauföfen (oder Bandöfen): Diese Öfen sind für die kontinuierliche Produktion großer Mengen konzipiert und verwenden ein Förderband, um Teile durch verschiedene Heiz- und Kühlzonen zu transportieren.

Klassifizierung nach Heizmethode

Der Mechanismus zur Wärmeerzeugung ist eine grundlegende Designentscheidung, die Geschwindigkeit, Effizienz und die Arten der verarbeitbaren Materialien beeinflusst.

- Widerstandsheizung: Dies ist die gebräuchlichste Methode. Ein elektrischer Strom wird durch ein Heizelement mit hohem Widerstand (eine Spule, ein Stab oder ein Band) geleitet, das heiß glüht und Wärme abstrahlt. Das in der thermischen Verdampfung verwendete „Widerstandsschiffchen“ ist eine spezialisierte Form davon.

- Induktionsheizung: Ein wechselndes Magnetfeld wird verwendet, um einen elektrischen Strom direkt im Werkstück selbst zu induzieren. Dies ermöglicht eine extrem schnelle und lokalisierte Erwärmung von leitfähigen Materialien.

- Brennstoffbeheizung: Diese Öfen verbrennen Erdgas, Propan oder andere Brennstoffe, um Wärme zu erzeugen. Sie werden oft für sehr große industrielle Anwendungen wie Schmelzen oder Schmiedevorwärmung eingesetzt.

Klassifizierung nach Atmosphärenkontrolle

Viele fortschrittliche Wärmebehandlungen erfordern den Ausschluss von Sauerstoff oder die Einführung spezifischer Gase, um Oxidation zu verhindern und die Oberflächenchemie zu beeinflussen.

- Luftatmosphäre: Dies ist die Standard-, einfachste Konfiguration, bei der das Teil in Umgebungsluft erhitzt wird.

- Kontrollierte/Inerte Atmosphäre: Diese Öfen sind abgedichtet, um die Einführung spezifischer Gase wie Stickstoff oder Argon zu ermöglichen, wodurch eine inerte Umgebung geschaffen wird, die Reaktionen auf der Materialoberfläche verhindert.

- Vakuumöfen: Diese Systeme pumpen die gesamte Atmosphäre aus der Kammer und erzeugen ein Vakuum. Dies ist die ultimative Methode zur Vermeidung von Kontaminationen und unerlässlich für die Verarbeitung hochreaktiver Metalle und für Anwendungen wie das Löten.

Wesentliche Hilfs- und Steuerungssysteme

Eine vollständige Wärmebehandlungslösung umfasst mehr als nur eine heiße Kammer. Eine Vielzahl von Unterstützungssystemen ist für Sicherheit, Umweltverträglichkeit und Prozesswiederholbarkeit erforderlich.

Umwelt- und Abgaskontrolle

Die Verarbeitung von Materialien bei hohen Temperaturen kann Dämpfe oder Nebenprodukte freisetzen, die gehandhabt werden müssen.

- Thermische Oxidatoren: Diese Einheiten werden verwendet, um schädliche flüchtige organische Verbindungen (VOCs) aus dem Ofenabgas abzubrennen, bevor sie in die Atmosphäre gelangen.

- Wäscher und Filtersysteme: Nasswäscher und Filtersysteme werden verwendet, um Partikel (Staub) oder saure Gase aus dem Abgasstrom abzufangen und so saubere Emissionen zu gewährleisten.

Prozessüberwachung und Automatisierung

Präzision und Wiederholbarkeit sind in der modernen Fertigung von größter Bedeutung.

- Automatisierung und SPS: Die meisten modernen Öfen verwenden eine Speicherprogrammierbare Steuerung (SPS), um den Heizzyklus zu automatisieren. Dieses System steuert Temperaturrampen, Haltezeiten und Gasfluss und stellt sicher, dass jedes Teil identisch verarbeitet wird.

- Datenprotokollierung: Diese Automatisierungssysteme verfolgen und protokollieren kontinuierlich Datenpunkte und liefern eine vollständige Aufzeichnung des Prozesses zur Qualitätskontrolle und Zertifizierung.

Die Kompromisse verstehen

Die Wahl der richtigen Ausrüstung erfordert ein Abwägen konkurrierender Prioritäten wie Kosten, Volumen, Flexibilität und die spezifischen Materialanforderungen.

Chargen- vs. kontinuierliche Verarbeitung

Ein Kammerofen bietet hohe Flexibilität für Forschung und Entwicklung oder Kleinserienproduktion mit unterschiedlichen Teilen (Chargenverarbeitung). Im Gegensatz dazu ist ein Durchlaufofen auf Effizienz und niedrige Kosten pro Teil bei hoher Stückzahl und standardisierter Produktion (kontinuierliche Verarbeitung) ausgelegt, aber weniger flexibel.

Heizmethode vs. Material

Die Widerstandsheizung ist vielseitig und kostengünstig für eine breite Palette von Materialien. Die Induktionsheizung ist teurer und komplexer, bietet aber eine unübertroffene Geschwindigkeit und Präzision für leitfähige Metalle, wodurch sie ideal für die Oberflächenhärtung ist.

Atmosphärenkontrolle vs. Kosten

Das Erhitzen in einer Luftatmosphäre ist einfach und günstig. Die Einführung von kontrollierten Atmosphären oder Vakuumfähigkeiten erhöht jedoch die Kosten und die Komplexität der Ausrüstung dramatisch, ist aber unerlässlich, um empfindliche Materialien vor Oxidation zu schützen und hochreine Ergebnisse zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Der primäre Treiber Ihrer Anwendung bestimmt die ideale Gerätekonfiguration.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung oder der Verarbeitung kleiner, unterschiedlicher Chargen liegt: Ein flexibler, widerstandsbeheizter Kammer- oder Rohrofen ist Ihr logischster Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, wiederholbaren Produktion eines Standardteils liegt: Ein SPS-gesteuerter Durchlaufofen ist der einzige Weg, um den notwendigen Durchsatz und die Konsistenz zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle oder dem Erreichen hochreiner Ergebnisse liegt: Ein Vakuumofen oder ein abgedichteter Ofen mit kontrollierter Atmosphäre ist absolut unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der schnellen, lokalisierten Oberflächenhärtung von Stahlbauteilen liegt: Ein Induktionsheizsystem ist die technisch überlegene Wahl.

Letztendlich ermöglicht das Verständnis dieser Kernkomponenten und ihrer Kompromisse die Auswahl eines Systems, das den thermischen Prozess präzise steuert und genau die Materialeigenschaften liefert, die Sie benötigen.

Zusammenfassungstabelle:

| Gerätetyp | Hauptmerkmale | Häufige Anwendungen |

|---|---|---|

| Kammerofen | Chargenverarbeitung, Frontbeladung, Allzweck | F&E, Kleinserien-Wärmebehandlung |

| Rohrofen | Zylindrische Kammer, hohe Gleichmäßigkeit, Gasfluss | Kleine Proben, Forschung, kontrollierte Atmosphären |

| Durchlaufofen | Kontinuierliche Verarbeitung, hohes Volumen, automatisiert | Massenproduktion, konsistente Ergebnisse |

| Vakuumofen | Keine Atmosphäre, verhindert Kontamination, hohe Reinheit | Reaktive Metalle, Löten, hochreine Prozesse |

| Induktionsheizgerät | Schnelle, lokalisierte Erwärmung, hohe Präzision | Oberflächenhärtung von leitfähigen Materialien |

Bereit, Ihren Wärmebehandlungsprozess zu optimieren?

Die Wahl der richtigen Ausrüstung ist entscheidend, um die präzisen Materialeigenschaften zu erzielen, die Sie benötigen. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die auf die einzigartigen Herausforderungen Ihres Labors zugeschnitten sind. Egal, ob Sie in der Forschung und Entwicklung oder in der Großserienproduktion tätig sind, unsere Experten können Ihnen helfen, den perfekten Ofen oder Trockenofen auszuwählen, um wiederholbare, zuverlässige Ergebnisse zu gewährleisten.

Lassen Sie uns Ihnen helfen, die Fähigkeiten Ihres Labors zu verbessern. Kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Wie funktioniert eine Vakuumwärmebehandlung? Erzielen Sie überlegene Materialeigenschaften in einer makellosen Umgebung

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung