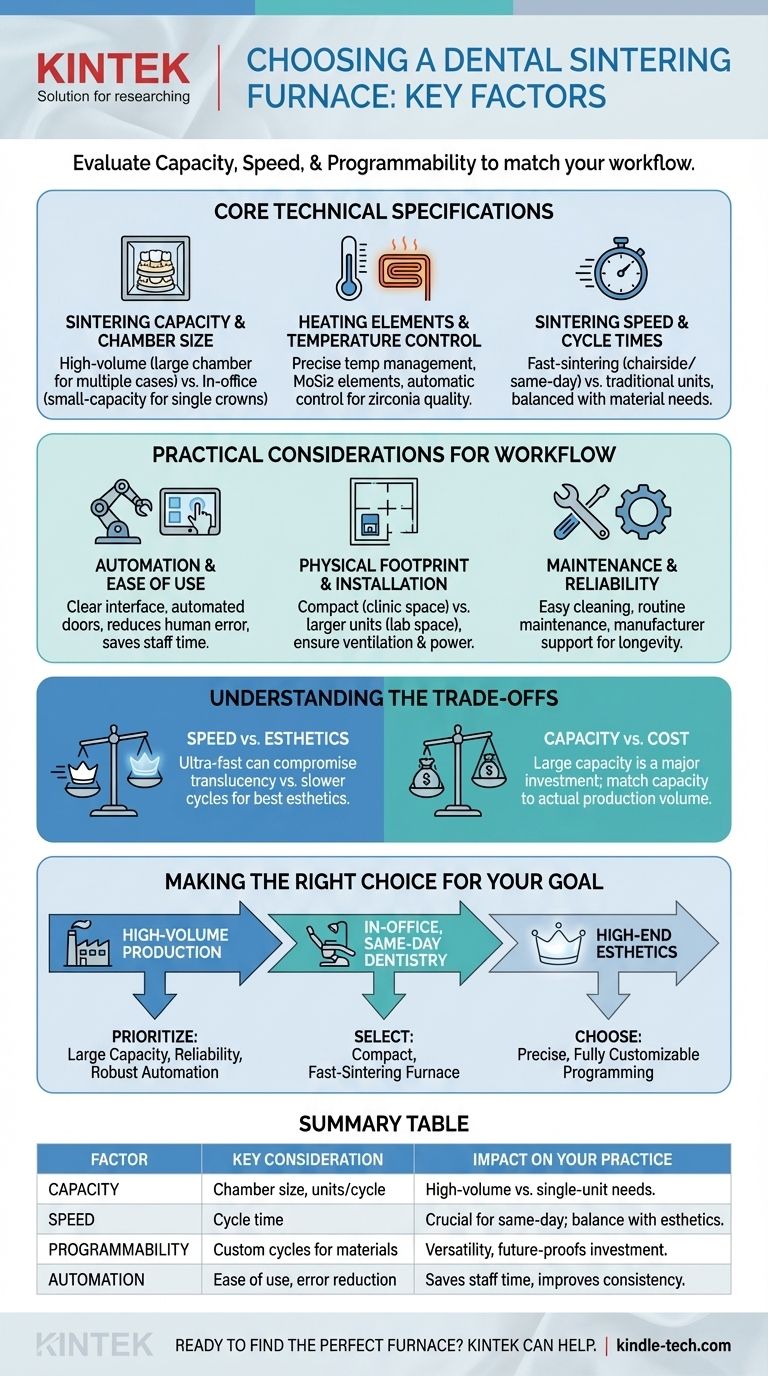

Um den richtigen Dental-Sinterofen auszuwählen, müssen Sie drei Hauptfaktoren bewerten: seine Produktionskapazität, seine Sintergeschwindigkeit und seine Programmierbarkeit für verschiedene Materialien. Diese Kernspezifikationen beeinflussen direkt Ihre Workflow-Effizienz, die Qualität Ihrer Restaurationen und die langfristige Vielseitigkeit Ihrer Investition.

Das Ziel ist nicht, den einzigen "besten" Ofen zu finden, sondern denjenigen auszuwählen, der genau Ihren spezifischen Bedürfnissen entspricht, egal ob Sie ein volumenstarkes Labor sind, das auf Durchsatz ausgerichtet ist, oder eine Chairside-Klinik, die Restaurationen am selben Tag priorisiert.

Zu bewertende technische Kernspezifikationen

Die Auswahl eines Ofens beginnt mit dem Verständnis der technischen Merkmale, die seine Leistung und Eignung für Ihre spezifischen Anwendungen definieren.

Sinterkapazität und Kammergröße

Die Kapazität des Ofens bestimmt, wie viele Restaurationen Sie in einem Zyklus verarbeiten können. Dies ist ein entscheidender Faktor für die Verwaltung von Arbeitsabläufen und Durchlaufzeiten.

Hochvolumenproduktionslabore benötigen große Kammern, um mehrere Fälle gleichzeitig zu sintern und die Effizienz zu maximieren. Im Gegensatz dazu benötigt eine Klinik im eigenen Haus möglicherweise nur einen Ofen mit geringer Kapazität für einzelne Kronen.

Heizelemente und Temperaturregelung

Die Qualität von Zirkonoxid-Restaurationen hängt von einer präzisen Temperaturregelung ab. Der Ofen muss über eine automatische und programmierbare Temperaturregelung verfügen, um unterschiedliche Heizraten und Haltezeiten genau zu steuern.

Die meisten modernen Öfen verwenden Molybdändisilizid (MoSi2) Heizelemente, die zuverlässig sind und die hohen Temperaturen erreichen können, die zum Sintern von Zirkonoxid ohne Kontamination erforderlich sind.

Sintergeschwindigkeit und Zykluszeiten

Die Geschwindigkeit ist ein wichtiger Aspekt, insbesondere für Kliniken, die Chairside- oder Same-Day-Zahnmedizin anbieten. Schnell sinternde Öfen können einen Zyklus für eine einzelne Krone in einem Bruchteil der Zeit traditioneller Einheiten abschließen.

Die Notwendigkeit von Geschwindigkeit muss jedoch mit den Anforderungen des zu verwendenden Materials in Einklang gebracht werden.

Programmierbarkeit und Materialvielfalt

Ein Ofen mit vorprogrammierten Zyklen vereinfacht den Workflow für gängige Materialien. Die Möglichkeit, benutzerdefinierte Programme zu erstellen und zu speichern, ist jedoch unerlässlich.

Diese Programmierbarkeit stellt sicher, dass Sie sich an neue Materialien anpassen können, sobald sie auf den Markt kommen, Ihre Investition zukunftssicher machen und Ihnen die Flexibilität geben, mit jeder Zirkonoxidmarke zu arbeiten.

Praktische Überlegungen für Ihren Workflow

Über die Kernspezifikationen hinaus sind die tägliche Benutzerfreundlichkeit und die Integration des Ofens in Ihr Labor oder Ihre Klinik ebenso wichtig.

Automatisierung und Benutzerfreundlichkeit

Moderne Öfen bieten eine erhebliche Automatisierung, die die Wahrscheinlichkeit menschlicher Fehler minimiert. Achten Sie auf Funktionen wie eine klare Benutzeroberfläche, automatisierte Türöffnungsmechanismen und eine einfache Programmauswahl.

Ein einfach zu bedienender Ofen spart wertvolle Personalzeit und reduziert den Schulungsaufwand für Ihr Team.

Physischer Fußabdruck und Installation

Berücksichtigen Sie die physische Größe des Geräts und wo es in Ihrem Arbeitsbereich aufgestellt werden soll. Stellen Sie sicher, dass Sie über eine ausreichende Belüftung und Zugang zur erforderlichen Stromversorgung verfügen.

Einige kompakte Modelle sind speziell für den begrenzten Platz einer Zahnklinik konzipiert, während größere Produktionseinheiten mehr dedizierten Platz im Labor benötigen.

Wartung und Zuverlässigkeit

Die einfache Reinigung und routinemäßige Wartung sind entscheidend für die Langlebigkeit und gleichbleibende Leistung des Ofens.

Informieren Sie sich über den Ruf des Herstellers in Bezug auf Zuverlässigkeit und die Verfügbarkeit von technischem Support und Service in Ihrer Region. Ein zuverlässiges Gerät verhindert kostspielige Ausfallzeiten.

Verständnis der Kompromisse

Die Auswahl eines Ofens beinhaltet die Abwägung konkurrierender Prioritäten. Das Verständnis dieser Kompromisse ist der Schlüssel zu einer fundierten Entscheidung.

Geschwindigkeit vs. Ästhetik

Obwohl Geschwindigkeit attraktiv ist, können extrem schnelle Sinterzyklen manchmal die endgültige Ästhetik, insbesondere die Transluzenz, bestimmter Zirkonoxidmaterialien beeinträchtigen.

Labore, die sich auf hochwertige kosmetische Fälle konzentrieren, bevorzugen möglicherweise Öfen, die langsamere, kontrolliertere Zyklen bieten, die nachweislich die bestmöglichen Materialeigenschaften erzielen.

Kapazität vs. Kosten

Ein Ofen mit großer Kapazität ist eine bedeutende Investition. Für eine kleinere Praxis führt der Kauf eines zu großen Ofens zu Energieverschwendung und ineffizientem Kapitaleinsatz.

Es ist effektiver, die Ofenkapazität eng an Ihr tatsächliches tägliches oder wöchentliches Produktionsvolumen anzupassen.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung sollte vom Hauptziel Ihrer Praxis oder Ihres Labors bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion liegt: Priorisieren Sie einen Ofen mit großer Kapazität, bewährter Zuverlässigkeit und robusten Automatisierungsfunktionen, um den Durchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Chairside-Zahnmedizin am selben Tag liegt: Wählen Sie einen kompakten, schnell sinternden Ofen, der für Einzelzahnrestaurationen konzipiert ist, um den Chairside-Workflow zu optimieren.

- Wenn Ihr Hauptaugenmerk auf hochwertiger Ästhetik liegt: Wählen Sie einen Ofen mit präziser, vollständig anpassbarer Programmierung, um die absolut besten Ergebnisse mit speziellen Zirkonoxidmaterialien zu erzielen.

Indem Sie diese Faktoren mit Ihren spezifischen betrieblichen Anforderungen in Einklang bringen, können Sie einen Ofen auswählen, der als langfristiger Vermögenswert für Ihre Praxis fungiert.

Zusammenfassungstabelle:

| Faktor | Schlüsselüberlegung | Auswirkungen auf Ihre Praxis |

|---|---|---|

| Kapazität | Kammergröße und Anzahl der Einheiten pro Zyklus | Hochvolumenlabore benötigen große Kapazitäten; Kliniken benötigen möglicherweise nur die Verarbeitung einzelner Einheiten. |

| Geschwindigkeit | Zykluszeit für das Sintern | Entscheidend für die Zahnmedizin am selben Tag; Abwägung mit Materialanforderungen für Ästhetik. |

| Programmierbarkeit | Benutzerdefinierte Zyklen für verschiedene Materialien | Gewährleistet Vielseitigkeit und macht Ihre Investition zukunftssicher für neue Zirkonoxidmarken. |

| Automatisierung | Benutzerfreundlichkeit und Fehlerreduzierung | Spart Personalzeit, reduziert Schulungsaufwand und verbessert die Konsistenz. |

Sind Sie bereit, den perfekten Dental-Sinterofen für Ihre spezifischen Bedürfnisse zu finden?

Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborausrüstung spezialisiert, einschließlich Dental-Sinteröfen, die auf Labore und Kliniken zugeschnitten sind. Egal, ob Sie Hochvolumenproduktion, Chairside-Geschwindigkeit oder überlegene Ästhetik priorisieren, unsere Experten können Ihnen helfen, einen Ofen auszuwählen, der Ihren Workflow verbessert, die Qualität der Restaurationen verbessert und Ihre Investition maximiert.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und entdecken Sie den KINTEK-Unterschied in Bezug auf Zuverlässigkeit und Support!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Muffelofen für Labor

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Was sind die Hauptfunktionen eines Labortrockenschranks bei der Synthese von MnO2-GAC? Optimieren Sie Ihre Katalysatorherstellung

- Welche Bedeutung hat eine präzise programmierte Temperaturkontrolle in einem Hochtemperatur-Sinterofen? Master Co-Sintering

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Re-Austenitisierung von 17-4 PH? SLM Performance transformieren

- Warum wird ein Muffelofen oder eine Wärmekammer für das thermische Ausglühen nach der Abscheidung von Silber-Nanodrähten verwendet? Spitzenleitfähigkeit freischalten

- Wie wirken sich Hochtemperaturöfen und Keramikschmelztiegel auf die Stabilität von Lithium-Ionen-Batterien aus? Master Precision Synthesis