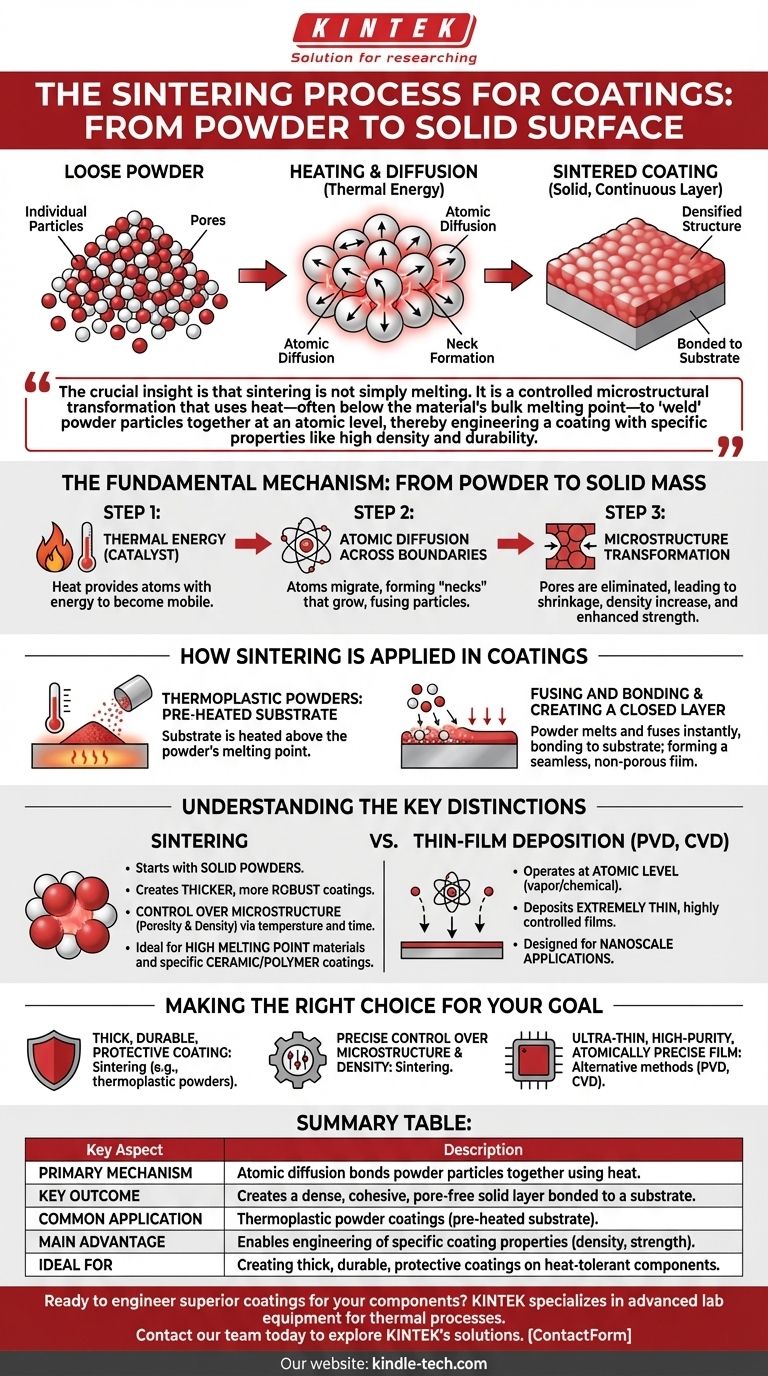

Im Kern ist der Sinterprozess für Beschichtungen eine thermische Behandlung, die eine Schicht aus losem Pulver in eine feste, durchgehende und dichte Oberfläche umwandelt. Die Komponenten werden auf eine bestimmte Temperatur erhitzt, wodurch sich die einzelnen Pulverpartikel durch atomare Diffusion miteinander verbinden und verschmelzen. Dieser Prozess verdichtet das Material, eliminiert die Poren zwischen den Partikeln und erzeugt eine starke, kohäsive Schicht, die mit dem Substrat verbunden ist.

Die entscheidende Erkenntnis ist, dass Sintern nicht einfach Schmelzen ist. Es ist eine kontrollierte mikrostrukturelle Umwandlung, die Wärme – oft unterhalb des Schmelzpunkts des Materials – nutzt, um Pulverpartikel auf atomarer Ebene „zusammenzuschweißen“ und so eine Beschichtung mit spezifischen Eigenschaften wie hoher Dichte und Haltbarkeit zu entwickeln.

Der grundlegende Mechanismus: Vom Pulver zur festen Masse

Sintern ist ein Materialumwandlungsprozess, der durch thermische Energie angetrieben wird. Es ist die Methode, mit der eine Ansammlung einzelner Körner zu einem einzigen, festen Stück wird, ohne notwendigerweise in einen flüssigen Zustand geschmolzen zu werden.

Die Rolle der thermischen Energie

Wärme ist der Katalysator für das Sintern. Das Anlegen hoher Temperaturen versorgt die Atome innerhalb der Pulverpartikel mit genügend Energie, um mobil zu werden und sich über die Grenzen benachbarter Partikel hinweg zu bewegen.

Atomare Diffusion über Grenzen hinweg

Diese Atombewegung, bekannt als Diffusion, ist der zentrale Mechanismus des Sinterns. Atome wandern zu den Kontaktpunkten zwischen den Partikeln und bilden „Hälse“, die mit der Zeit wachsen. Diese Hälse ziehen die Partikel allmählich näher zusammen und verschmelzen sie effektiv zu einer einzigen, festen Struktur.

Die Transformation der Mikrostruktur

Das Ergebnis dieser atomaren Bindung ist eine tiefgreifende Veränderung der inneren Struktur des Materials. Die leeren Räume oder Poren zwischen den ursprünglichen Pulverpartikeln werden allmählich eliminiert. Dieser Prozess führt zu einer Volumenkontraktion, einer signifikanten Dichteerhöhung und einer verbesserten Materialfestigkeit.

Wie Sintern bei Beschichtungen angewendet wird

Obwohl das zugrunde liegende Prinzip der atomaren Diffusion dasselbe bleibt, beinhaltet die praktische Anwendung für Beschichtungen spezifische Schritte, um eine verschmolzene Schicht auf der Oberfläche einer Komponente zu erzeugen.

Eine gängige Anwendung: Thermoplastische Pulver

Eine weit verbreitete Technik umfasst thermoplastische Pulverbeschichtungen. Bei dieser Methode wird das Substrat (die zu beschichtende Komponente) auf eine Temperatur oberhalb des Schmelzpunkts des Pulvers erhitzt.

Der Schmelz- und Bindungsschritt

Wenn die thermoplastischen Pulvergranulate auf die vorgeheizte Komponente aufgetragen werden, berühren sie die heiße Oberfläche, schmelzen und verschmelzen sofort miteinander. Dieser schnelle Prozess stellt sicher, dass die Partikel nicht nur miteinander, sondern auch mit dem Substrat selbst verbunden werden.

Erzeugung einer geschlossenen, kohäsiven Schicht

Das ultimative Ziel ist die Bildung einer geschlossenen Beschichtung – einer nahtlosen, porenfreien Schicht, die das darunter liegende Substrat vollständig versiegelt. Die gesinterten Partikel sind nicht länger voneinander getrennt, sondern haben sich zu einem gleichmäßigen und schützenden Film verbunden.

Die wichtigsten Unterschiede verstehen

Sintern ist ein eigenständiger Prozess mit Merkmalen, die ihn von anderen gängigen Beschichtungstechnologien unterscheiden. Das Verständnis dieser Unterschiede ist entscheidend für die Auswahl der richtigen Methode für eine Anwendung.

Sintern vs. Dünnschichtabscheidung

Sintern sollte nicht mit Prozessen wie der Physikalischen Gasphasenabscheidung (PVD) oder der Chemischen Gasphasenabscheidung (CVD) verwechselt werden.

PVD und CVD arbeiten auf atomarer Ebene, indem sie ein Material verdampfen oder chemische Vorläufer verwenden, um einen extrem dünnen, hochkontrollierten Film auf einem Substrat abzuscheiden. Sintern hingegen beginnt mit festen Pulvern und wird typischerweise verwendet, um dickere, robustere Beschichtungen zu erzeugen.

Kontrolle über Porosität und Dichte

Die Parameter des Sinterprozesses – nämlich Temperatur und Zeit – geben Ingenieuren direkte Kontrolle über die Mikrostruktur der Endbeschichtung. Unvollständiges Sintern kann verwendet werden, um poröse Strukturen für Anwendungen wie Filter zu erzeugen, während vollständiges Sintern darauf abzielt, maximale Dichte für Festigkeit und Schutz zu erreichen.

Materialeignung

Der Prozess ist besonders wertvoll für Materialien mit extrem hohen Schmelzpunkten, wie Wolfram oder Molybdän, bei denen ein vollständiges Schmelzen unpraktisch wäre. Es ist auch ein grundlegender Prozess zur Herstellung spezifischer Keramik- und Polymerbeschichtungen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Beschichtungsprozesses hängt vollständig vom gewünschten Ergebnis für das Endprodukt ab. Sintern bietet eine einzigartige Reihe von Fähigkeiten für spezifische technische Herausforderungen.

- Wenn Ihr Hauptaugenmerk auf einer dicken, langlebigen und schützenden Beschichtung liegt: Sintern ist eine ausgezeichnete Methode, insbesondere bei der Verwendung thermoplastischer Pulver auf hitzetoleranten Substraten.

- Wenn Ihr Hauptaugenmerk auf präziser Kontrolle der Mikrostruktur und Dichte liegt: Der Sinterprozess bietet direkte Hebel, um die endgültigen Eigenschaften der Beschichtung, wie z. B. ihre Festigkeit und Porosität, zu steuern.

- Wenn Ihr Hauptaugenmerk auf einem ultradünnen, hochreinen oder atomar präzisen Film liegt: Sie sollten alternative Methoden wie PVD oder CVD untersuchen, da diese speziell für diese Nanoskala-Anwendungen entwickelt wurden.

Letztendlich ermöglicht Ihnen das Verständnis des Sinterns, es nicht nur als Beschichtungsmethode zu sehen, sondern als ein mächtiges Werkzeug, um die endgültigen Materialeigenschaften von Grund auf aus dem Pulver aufzubauen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primärer Mechanismus | Atomare Diffusion verbindet Pulverpartikel mittels Wärme, oft unterhalb des Schmelzpunkts. |

| Wichtigstes Ergebnis | Erzeugt eine dichte, kohäsive und oft porenfreie feste Schicht, die mit einem Substrat verbunden ist. |

| Gängige Anwendung | Thermoplastische Pulverbeschichtungen, bei denen ein vorgeheiztes Substrat das Pulver zum Schmelzen bringt. |

| Hauptvorteil | Ermöglicht die Entwicklung spezifischer Beschichtungseigenschaften wie Dichte, Festigkeit und Porosität. |

| Ideal für | Erstellung dicker, langlebiger, schützender Beschichtungen auf hitzetoleranten Komponenten. |

Bereit, überlegene Beschichtungen für Ihre Komponenten zu entwickeln?

Der Sinterprozess ist entscheidend für die Erzielung langlebiger, hochleistungsfähiger Oberflächen. Bei KINTEK sind wir spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, die zur Perfektionierung thermischer Prozesse wie des Sinterns für Ihre F&E- und Produktionsanforderungen benötigt werden.

Unsere Experten können Ihnen helfen, die richtigen Werkzeuge zur Steuerung von Temperatur, Zeit und Atmosphäre für optimale Ergebnisse auszuwählen. Lassen Sie uns Ihre spezifischen Beschichtungsherausforderungen und Ziele besprechen.

Kontaktieren Sie unser Team noch heute, um zu erfahren, wie die Lösungen von KINTEK Ihre Beschichtungsfähigkeiten und Produktqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Re-Austenitisierung von 17-4 PH? SLM Performance transformieren

- Warum müssen Keramiken gesintert werden? Stärke und Haltbarkeit durch Hochtemperaturfusion freisetzen

- Was ist Veraschung in der Chemie? Steigern Sie die analytische Genauigkeit mit Veraschungstechniken

- Wie sterilisiert man Glaswaren ohne Autoklaven? Eine Schritt-für-Schritt-Anleitung zur Heißluftsterilisation

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen