Für Glühprozesse ist die bevorzugte Ausrüstung kein Standardofen, sondern einer, der speziell für die Atmosphärengassteuerung konzipiert ist. Die gebräuchlichsten Typen sind Vakuumglühöfen und Schutzgasöfen, wie solche, die Wasserstoff als Schutzgas verwenden. Das entscheidende Merkmal ist die Fähigkeit, das Material bei hohen Temperaturen vor Oxidation und anderen chemischen Reaktionen zu schützen.

Der entscheidende Faktor bei der Auswahl eines Glühofens ist nicht seine Heizmethode, sondern seine Fähigkeit, die interne Atmosphäre des Ofens zu steuern. Diese Steuerung ist unerlässlich, um Oberflächenschäden wie Oxidation zu verhindern und sicherzustellen, dass die gewünschten metallurgischen Eigenschaften konsistent erreicht werden.

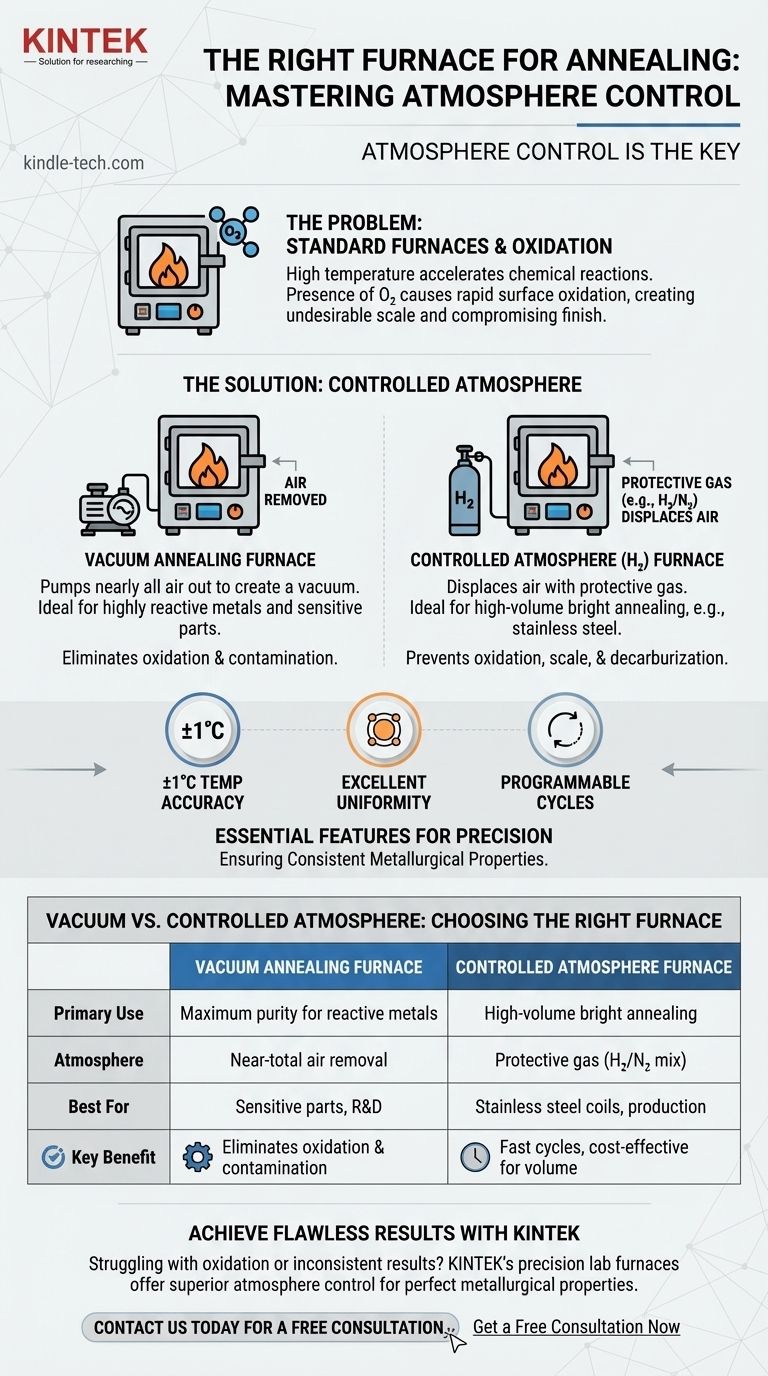

Die entscheidende Rolle der Atmosphärengassteuerung

Die größte Herausforderung beim Glühen ist die hohe Temperatur, die chemische Reaktionen zwischen der Metalloberfläche und der Umgebungsluft beschleunigt. Ein spezieller Ofen ist erforderlich, um diese Umgebung präzise zu steuern.

Warum ein Standardofen nicht ausreicht

In einem Standardofen führt das Vorhandensein von Sauerstoff in der Luft dazu, dass die Metalloberfläche beim Erhitzen schnell oxidiert. Dies erzeugt eine unerwünschte Zunderschicht, die die Oberfläche, die Abmessungen und die Eigenschaften des Bauteils beeinträchtigen kann.

Verhinderung von Oxidation und Entkohlung

Der Zweck einer kontrollierten Atmosphäre ist der Schutz des Materials. Durch vollständiges Entfernen der Luft (Vakuum) oder deren Ersatz durch ein nicht-reaktives Gas verhindert der Ofen Oxidation, Zunderbildung und andere unerwünschte Reaktionen wie Entkohlung (der Verlust von Kohlenstoff von der Stahloberfläche).

Erzielen einer „blanken“ Oberfläche

Prozesse wie das Blankglühen, insbesondere bei Edelstahl, basieren vollständig auf einer Schutzatmosphäre. Ziel ist es, ein fertiges Produkt zu erzeugen, das sauber, blank und oxidfrei ist, wodurch eine Nachbehandlung wie Reinigung oder Beizen entfällt.

Wichtige Typen von Glühöfen

Glühöfen lassen sich am besten danach kategorisieren, wie sie die Atmosphärengassteuerung erreichen. Die beiden primären Methoden sind die Erzeugung eines Vakuums oder die Einführung eines spezifischen Schutzgases.

Der Vakuumglühofen

Ein Vakuumofen funktioniert, indem er fast die gesamte Luft aus der Heizkammer pumpt. Durch die Erzeugung eines Vakuums werden Sauerstoff und andere Gase entfernt, die mit dem Werkstück reagieren könnten. Diese Methode ist hochwirksam für Lösungsglüh- und Alterungsprozesse empfindlicher Teile.

Der Schutzgasofen (Wasserstoff)

Dieser Ofentyp verdrängt die Luft durch ein Schutzgas. Eine gängige Wahl ist Wasserstoff oder eine nicht brennbare Mischung aus Wasserstoff und Stickstoff. Diese „Gasdecke“ ist chemisch inert gegenüber dem Werkstück und verhindert Oxidation während des Wärmebehandlungszyklus.

Wesentliche Merkmale für Präzision

Hochleistungsglühöfen zeichnen sich durch ihre Präzision aus. Zu den Hauptmerkmalen gehören automatische Temperaturregler mit einer Genauigkeit von ±1℃, eine ausgezeichnete Temperaturgleichmäßigkeit in der Kammer sowie programmierbare Heiz- und Kühlzyklen. Sie verfügen oft über papierlose Schreiber zur Protokollierung von Prozessdaten für die Qualitätskontrolle.

Die Kompromisse verstehen

Die Wahl zwischen Vakuum- und Schutzgasatmosphäre wird durch das spezifische Material, das gewünschte Ergebnis und betriebliche Überlegungen bestimmt. Es gibt keine einzige „beste“ Option für alle Szenarien.

Vakuum vs. Gasatmosphäre

Ein Vakuumofen bietet die reinste mögliche Umgebung und ist daher ideal für hochreaktive Metalle oder Anwendungen, bei denen selbst Spuren von Verunreinigungen inakzeptabel sind. Allerdings können sie aufgrund der Pump- und Kühlungsanforderungen längere Zykluszeiten haben.

Ein Gasatmosphärenofen ermöglicht oft eine schnellere Verarbeitung und kann für die Großserienproduktion, wie das Blankglühen von Edelstahlcoils, kostengünstiger sein. Er erfordert jedoch eine sorgfältige Steuerung des Gasflusses und Sicherheitsprotokolle, insbesondere bei der Verwendung von Wasserstoff.

Material- und Prozesskompatibilität

Das spezifische zu glühende Metall ist ein kritischer Faktor. Einige Metalle können negativ mit bestimmten Schutzgasen reagieren, selbst wenn diese als inert gelten. Das Endziel – ob es sich um eine einfache Spannungsarmglühung oder das Erreichen einer spiegelglatten, blanken Oberfläche handelt – wird stark beeinflussen, welcher Ofen und welche Atmosphäre am besten geeignet sind.

Den richtigen Ofen für Ihre Anwendung auswählen

Die Wahl des richtigen Ofens hängt davon ab, die Fähigkeiten der Ausrüstung mit Ihren Material- und Prozessanforderungen in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für hochreaktive Metalle liegt: Ein Vakuumglühofen ist die definitive Wahl, da er praktisch alle atmosphärischen Verunreinigungen entfernt.

- Wenn Ihr Hauptaugenmerk auf dem Hochdurchsatz-Blankglühen von Edelstahl liegt: Ein Schutzgasofen mit einer Wasserstoff-Stickstoff-Mischung ist ein Industriestandard und eine hochwirksame Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen spezifischer metallurgischer Eigenschaften mit minimaler Oberflächenreaktion liegt: Sowohl Vakuum- als auch Schutzgasöfen sind ausgezeichnete Optionen, wobei die Wahl von der Materialkompatibilität und dem Produktionsvolumen abhängt.

Letztendlich geht es bei der Auswahl des richtigen Glühofens darum, die Umgebung des Bauteils zu beherrschen, um dessen Integrität zu schützen und ein makelloses Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Vakuumglühofen | Schutzgasofen |

|---|---|---|

| Hauptanwendung | Maximale Reinheit für reaktive Metalle | Hochvolumiges Blankglühen |

| Atmosphäre | Nahezu vollständige Luftentfernung | Schutzgas (z.B. H₂/N₂-Mischung) |

| Am besten geeignet für | Empfindliche Teile, F&E | Edelstahlcoils, Produktion |

| Hauptvorteil | Eliminiert Oxidation & Kontamination | Schnelle Zyklen, kostengünstig für Volumen |

Erzielen Sie makellose Glühergebnisse mit KINTEK

Haben Sie Probleme mit Oxidation, Entkohlung oder inkonsistenten Ergebnissen bei Ihren Wärmebehandlungsprozessen? Der richtige Glühofen ist der Schlüssel zum Schutz Ihrer Materialien und zum Erreichen perfekter metallurgischer Eigenschaften – jedes Mal.

Bei KINTEK sind wir spezialisiert auf Präzisionslaborgeräte, einschließlich Hochleistungs-Vakuum- und Schutzgasglühöfen, die für Labore und Produktionsstätten entwickelt wurden. Unsere Lösungen bieten:

- ±1°C Temperaturgenauigkeit: Gewährleisten Sie präzise und wiederholbare Ergebnisse.

- Überragende Atmosphärengassteuerung: Wählen Sie zwischen Vakuum- oder Gassystemen, um perfekt auf Ihre Materialanforderungen abgestimmt zu sein.

- Programmierbare Zyklen: Automatisieren Sie komplexe Heiz- und Kühlprofile für Konsistenz.

Ob Sie mit reaktiven Metallen arbeiten, die ultrahohe Reinheit erfordern, oder ein effizientes Blankglühen für Edelstahl benötigen, wir haben das Fachwissen und die Ausrüstung, um Ihre Herausforderung zu meistern.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen. Unsere Experten helfen Ihnen bei der Auswahl des idealen Ofens, um die Fähigkeiten Ihres Labors zu verbessern, die Produktqualität zu steigern und Ihre Effizienz zu erhöhen.

👉 Jetzt eine kostenlose Beratung erhalten

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vertikaler Labortiegelofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Welche Methode der Wärmeübertragung findet in einem Vakuum statt? Die Kraft der Wärmestrahlung freisetzen

- Was ist die normale Temperatur für einen Ofen? Entdecken Sie den Schlüssel zu effizienter Hausheizung

- Was ist der niedrigstmögliche Vakuumdruck? Erzielen Sie einwandfreie Bedingungen für Ihr Labor

- Was ist die Notwendigkeit der Verwendung eines Vakuumtrockenschranks für BiOBr-Pulver? Bewahrung von Reinheit und struktureller Integrität

- Was ist eine Vakuumofenwärmebehandlung? Erzielen Sie eine überlegene, kontaminationsfreie Metallverstärkung

- Wie funktioniert Vakuumlichtbogenschmelzen? Entdecken Sie hochreine Metalle für kritische Anwendungen

- Warum müssen Grünteile, die im Binder-Jetting-Verfahren hergestellt werden, in einem Vakuum-Sinterofen behandelt werden?

- Wie hoch ist die Temperatur eines Lichtbogenofens? Erreicht 3000°C für hochschmelzende Metalle