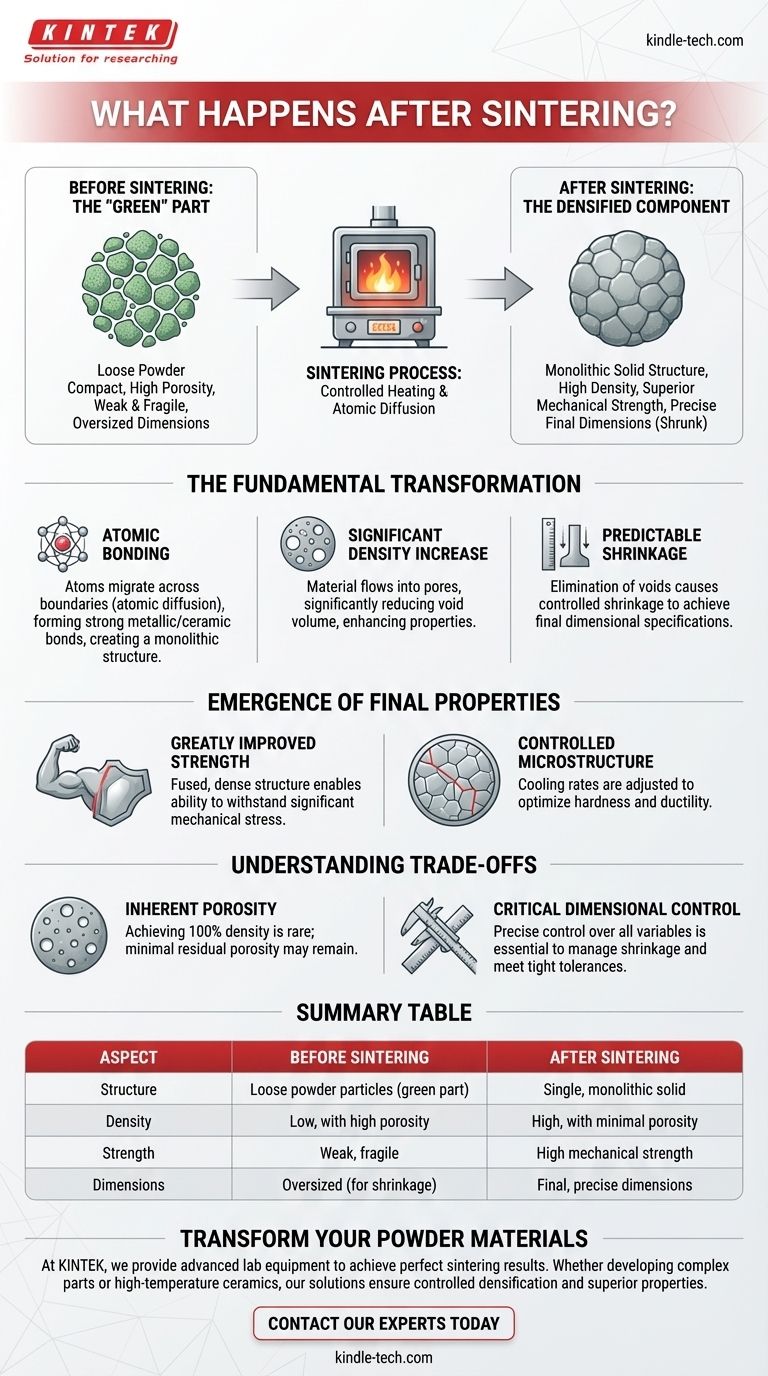

Nach dem Sintern wird die anfängliche Ansammlung von Pulverpartikeln in eine einzige, dichte und feste Masse umgewandelt. Dieser Prozess verbessert die mechanischen Eigenschaften des Materials grundlegend, indem die Partikel durch atomare Diffusion miteinander verschmelzen und so ein robustes Bauteil mit seinen endgültigen, beabsichtigten Abmessungen entsteht.

Das Kernergebnis des Sinterns ist die Umwandlung eines zerbrechlichen, locker gebundenen "Grünlings" in ein starkes, verdichtetes Bauteil. Dies wird durch die Eliminierung der Poren zwischen den Partikeln erreicht, was zu einer vorhersehbaren Schrumpfung und einer signifikanten Erhöhung der mechanischen Festigkeit führt.

Die grundlegende Transformation: Vom Pulver zum Festkörper

Sintern ist nicht nur Erhitzen; es ist ein kontrollierter Prozess, der die innere Struktur des Materials grundlegend neu gestaltet. Es nimmt ein verdichtetes Pulver, das durch schwache mechanische Kräfte zusammengehalten wird, und verwandelt es in einen echten Festkörper.

Atomare Bindungen erzeugen eine monolithische Struktur

Bei Temperaturen unterhalb des Schmelzpunktes des Materials werden Atome hochaktiv. Sie wandern über die Grenzen einzelner Partikel in einem Prozess, der atomare Diffusion genannt wird.

Diese Migration bildet starke metallische oder keramische Bindungen, die die ursprünglichen Grenzen effektiv auslöschen. Die Ansammlung einzelner Partikel verschmilzt zu einem einzigen, durchgehenden, festen Stück.

Dichte nimmt signifikant zu

Der anfängliche "Grünling" ist, selbst nach dem Verdichten, mit winzigen Hohlräumen oder Poren zwischen den Partikeln gefüllt. Während des Sinterns fließt Material in diese leeren Räume.

Wenn die Poren schrumpfen oder sich vollständig schließen, wird das Bauteil deutlich dichter. Diese Dichtezunahme ist ein Hauptgrund für die verbesserten Eigenschaften des Materials.

Das Bauteil schrumpft auf seine endgültigen Abmessungen

Die Eliminierung innerer Hohlräume führt direkt zu einer Verringerung des Gesamtvolumens des Bauteils. Diese Schrumpfung ist ein entscheidendes und vorhersehbares Ergebnis des Prozesses.

Ingenieure berücksichtigen diese Schrumpfung während der anfänglichen Designphase, um sicherzustellen, dass das endgültige gesinterte Bauteil präzise Maßvorgaben erfüllt.

Das Entstehen der endgültigen Materialeigenschaften

Die strukturellen Veränderungen, die während des Sinterns auftreten, spiegeln sich direkt in den endgültigen technischen Eigenschaften des fertigen Bauteils wider.

Stark verbesserte mechanische Festigkeit

Die verschmolzene, dichte Struktur ist weitaus stärker und haltbarer als der anfängliche Pulverpressling. Die neuen atomaren Bindungen erzeugen einen Festkörper, der erheblichen mechanischen Belastungen standhalten kann.

Diese Umwandlung von einem zerbrechlichen Objekt in ein robustes Bauteil ist das primäre Ziel des Sinterprozesses in der Fertigung.

Eine kontrollierte Mikrostruktur

Die Abkühlrate nach der maximalen Sintertemperatur kann sorgfältig gesteuert werden. Dies ermöglicht eine Feinabstimmung der endgültigen Mikrostruktur des Materials.

Durch Anpassen der Abkühlung können Eigenschaften wie Härte und Duktilität für die spezifische Anwendung optimiert werden, ähnlich wie bei der traditionellen Wärmebehandlung.

Die Kompromisse verstehen

Obwohl leistungsstark, hat der Sinterprozess inhärente Eigenschaften und Herausforderungen, die für erfolgreiche Ergebnisse bewältigt werden müssen.

Inhärente Porosität

Obwohl das Sintern die Dichte drastisch erhöht, ist das Erreichen einer 100%igen theoretischen Dichte oft unpraktisch. Eine minimale, restliche Porosität kann im fertigen Bauteil verbleiben.

Diese kontrollierte Porosität kann manchmal ein gewünschtes Merkmal sein, aber in Hochleistungsanwendungen kann sie ein limitierender Faktor für die ultimative Festigkeit sein.

Maßhaltigkeit ist entscheidend

Da Schrumpfung ein Kernbestandteil des Prozesses ist, muss sie perfekt berechnet und verwaltet werden. Jegliche Abweichungen in der Pulverzusammensetzung, dem Verdichtungsdruck oder der Ofentemperatur können die endgültigen Abmessungen beeinflussen.

Das Erreichen enger Toleranzen erfordert eine präzise Kontrolle über jeden Schritt vor und während des Sinterzyklus.

Wie Sie dies auf Ihr Ziel anwenden können

Das Verständnis des Sinterergebnisses hilft zu klären, warum es für bestimmte Fertigungsherausforderungen gewählt wird.

- Wenn Ihr Hauptaugenmerk auf der Herstellung starker, komplexer Metallteile liegt: Das Sintern bietet die wesentliche Verdichtung und Festigkeit nach einem anfänglichen Formgebungsprozess wie Pulverpressen oder Metallspritzguss.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung von Hochtemperaturmaterialien liegt: Sintern ist die Schlüsselmethode zur Konsolidierung von Materialien wie Keramiken oder Wolfram zu einer verwendbaren festen Form, ohne deren extrem hohe Schmelzpunkte erreichen zu müssen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen präziser Endabmessungen mit minimalem Abfall liegt: Die vorhersehbare Schrumpfung während des Sinterns ist ein kritisches Konstruktionsmerkmal, das die Herstellung von endkonturnahen Teilen ermöglicht, die wenig bis keine nachträgliche Bearbeitung erfordern.

Letztendlich ist das Sintern der entscheidende letzte Schritt, der einen zerbrechlichen Pulverpressling in ein robustes und funktionales technisches Bauteil verwandelt.

Zusammenfassungstabelle:

| Aspekt | Vor dem Sintern | Nach dem Sintern |

|---|---|---|

| Struktur | Lose Pulverpartikel (Grünling) | Einzelner, monolithischer Festkörper |

| Dichte | Niedrig, mit hoher Porosität | Hoch, mit minimaler Porosität |

| Festigkeit | Schwach, zerbrechlich | Hohe mechanische Festigkeit |

| Abmessungen | Überdimensioniert (um Schrumpfung zu berücksichtigen) | Endgültige, präzise Abmessungen |

Bereit, Ihre Pulvermaterialien in Hochleistungskomponenten zu verwandeln?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für perfekte Sinterergebnisse erforderlich sind. Egal, ob Sie komplexe Metallteile entwickeln, mit Hochtemperaturkeramiken arbeiten oder eine endkonturnahe Präzision anstreben, unsere Lösungen gewährleisten eine kontrollierte Verdichtung, eine vorhersehbare Schrumpfung und überlegene Endprodukteigenschaften.

Lassen Sie unsere Expertise in der Sintertechnologie die Fähigkeiten Ihres Labors verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die richtige Ausrüstung für Ihre Bedürfnisse zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Was sind die Hauptvorteile des Vakuumsinterns? Erreichen Sie überlegene Reinheit und Leistung

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten

- Was ist die Hauptfunktion eines Vakuum-Heißpress-Sinterofens? Leitfaden für Experten zur Herstellung von Ti-22Al-25Nb

- Bei welcher Temperatur wird Wolframkarbid gesintert? Beherrschen Sie den Flüssigphasensinterprozess bei 1350°C-1500°C