Bei höheren Temperaturen erhalten die abscheidenden Atome eine signifikante thermische Energie, was ihre Mobilität auf der Oberfläche dramatisch erhöht. Dies ermöglicht es ihnen, sich zu bewegen oder zu "diffundieren", Energiebarrieren zu überwinden, um stabilere, geordnete Positionen zu finden und sich dort niederzulassen. Dieser Prozess ist grundlegend für die Herstellung hochwertiger, kristalliner Dünnschichten anstelle der ungeordneten, amorphen Strukturen, die sich bei niedrigen Temperaturen bilden.

Der Kerneffekt höherer Temperaturen während der Atomabscheidung besteht darin, die kinetische Energie bereitzustellen, die das System benötigt, um sein thermodynamisches Gleichgewicht zu erreichen. Dies ermöglicht es Atomen, sich zu energieärmeren, perfekteren Strukturen selbst zu organisieren, führt aber auch zu Kompromissen wie Interdiffusion und Materialdesorption.

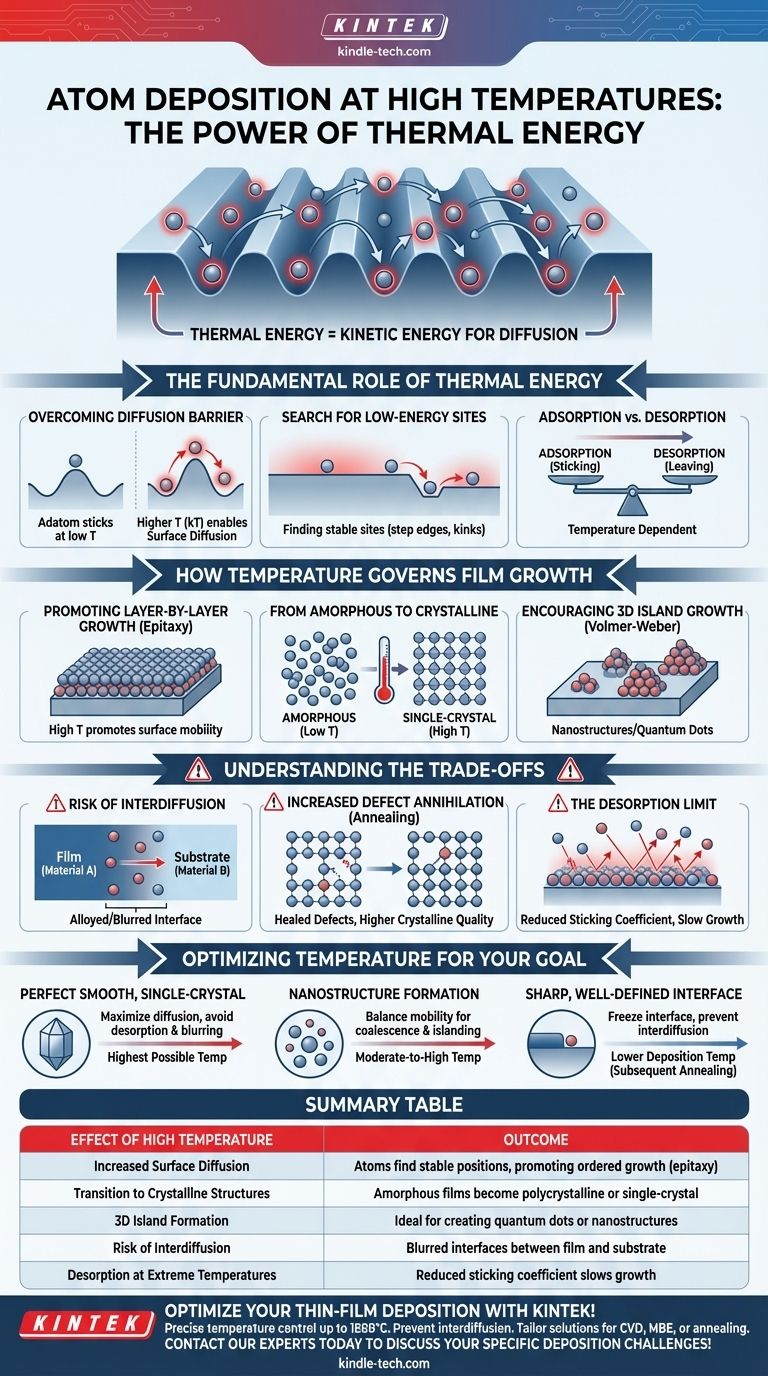

Die grundlegende Rolle der thermischen Energie

Die endgültige Struktur eines abgeschiedenen Films ist ein Wettbewerb zwischen der Ankunftsrate der Atome und der Rate, mit der sich diese Atome neu anordnen können. Die Temperatur ist die primäre Kontrolle für diese Neuanordnung.

Überwindung der Diffusionsbarriere

Jedes Atom, das auf einer Oberfläche landet, bekannt als Adatom, steht kleinen Energiebarrieren gegenüber, um von einem Gitterplatz zum nächsten zu gelangen. Bei niedrigen Temperaturen fehlt dem Adatom die Energie, diese Barrieren zu überwinden, und es bleibt im Wesentlichen dort haften, wo es landet.

Höhere Temperaturen liefern diese Energie (oft als kT ausgedrückt), wodurch Adatome in einem Prozess, der Oberflächendiffusion genannt wird, von Ort zu Ort springen können.

Die Suche nach energiearmen Stellen

Eine flache, perfekte Oberfläche ist tatsächlich ein Zustand hoher Energie. Das System kann seine Gesamtenergie senken, wenn die Adatome stabilere Bindungsstellen finden, wie z. B. Stufenkanten, Knickstellen oder die Verbindung mit einer bestehenden Insel anderer Adatome.

Erhöhte Oberflächendiffusion gibt den Adatomen die Zeit und Mobilität, die Oberfläche zu erkunden und diese energetisch günstigen Positionen zu finden, bevor sie von nachfolgend ankommenden Atomen begraben werden.

Adsorption vs. Desorption

Dieser Effekt hat eine Obergrenze. Ist die Temperatur zu hoch, kann ein Adatom genügend Energie gewinnen, um nicht nur zu diffundieren, sondern die Oberfläche vollständig zu verlassen und in die Gasphase zurückzukehren.

Dieser Prozess wird Desorption genannt. Das Gleichgewicht zwischen dem Haften von Atomen (Adsorption) und dem Verlassen von Atomen (Desorption) bestimmt die Wachstumsrate des Films und ist stark temperaturabhängig.

Wie die Temperatur das Filmwachstum steuert

Die erhöhte Mobilität bei höheren Temperaturen beeinflusst direkt die Art und Weise, wie sich der Film zusammensetzt, bekannt als "Wachstumsmodus".

Förderung des Schicht-für-Schicht-Wachstums

Für die Herstellung atomar glatter, kontinuierlicher Filme (epitaktisches Wachstum) ist der ideale Modus Schicht-für-Schicht (Frank-van der Merwe). Dies erfordert, dass Atome über die Oberfläche diffundieren und eine vollständige Schicht abschließen, bevor die nächste zu bilden beginnt.

Hohe Temperaturen fördern dies, indem sie die notwendige Oberflächenmobilität bereitstellen, vorausgesetzt, die Adatome werden stärker vom Substrat als voneinander angezogen.

Von amorph zu kristallin

Bei sehr niedrigen Temperaturen haben Atome keine Mobilität, und der resultierende Film ist amorph, mit einer ungeordneten atomaren Struktur, ähnlich wie Glas.

Mit steigender Temperatur gewinnen die Atome genügend Energie, um sich in geordneten Gittern anzuordnen und einen polykristallinen (viele kleine Kristalle) oder sogar einen Einkristallfilm zu bilden. Dieser Übergang ist eine der kritischsten Anwendungen der Temperaturregelung.

Förderung des 3D-Inselwachstums

In Systemen, in denen die abscheidenden Atome stärker aneinander gebunden sind als an das Substrat, erhöhen höhere Temperaturen dennoch die Mobilität. Anstatt sich auszubreiten, diffundieren die Adatome jedoch, um sich gegenseitig zu finden und ausgeprägte dreidimensionale Inseln zu bilden.

Dies ist als Volmer-Weber-Wachstum bekannt und eine gängige Methode zur gezielten Herstellung von Nanostrukturen oder Quantenpunkten.

Die Kompromisse verstehen

Die Verwendung höherer Temperaturen ist keine Universallösung und beinhaltet kritische Kompromisse, die gemanagt werden müssen.

Risiko der Interdiffusion

Beim Abscheiden eines Films (Material A) auf ein Substrat (Material B) bei hohen Temperaturen können die Atome an der Grenzfläche mobil genug werden, um diese zu überqueren. Substratatome können in den Film diffundieren, und Filmatome können in das Substrat diffundieren.

Dies führt zu einer legierten oder unscharfen Grenzfläche, was für Bauteile, die auf scharfe, ausgeprägte Übergänge angewiesen sind, wie in Halbleitern und Optik, nachteilig sein kann.

Erhöhte Defektannihilation

Positiv ist, dass die erhöhte atomare Mobilität bei hohen Temperaturen dazu beitragen kann, den wachsenden Film zu "heilen". Punktdefekte wie Leerstellen oder falsch ausgerichtete Atome können behoben werden, da die Atome genügend Energie haben, um in ihre korrekten Gitterpositionen zu wechseln.

Dieser Prozess, bekannt als Glühen, führt zu einer höheren kristallinen Qualität und weniger Defekten im endgültigen Film.

Die Desorptionsgrenze

Wie bereits erwähnt, sinkt der Haftkoeffizient (die Wahrscheinlichkeit, dass ein ankommendes Atom an der Oberfläche haftet) erheblich, wenn die Substrattemperatur zu hoch ist.

Dies kann das Filmwachstum drastisch verlangsamen oder sogar stoppen, da mehr Atome desorbieren als adsorbieren, was den Prozess sehr ineffizient macht.

Optimierung der Temperatur für Ihr Ziel

Die "richtige" Temperatur hängt vollständig vom gewünschten Ergebnis für Ihr Material ab. Sie müssen die positiven Effekte der atomaren Mobilität gegen die negativen Folgen abwägen.

- Wenn Ihr Hauptaugenmerk auf einem perfekt glatten Einkristallfilm liegt: Verwenden Sie die höchstmögliche Temperatur, die eine maximale Oberflächendiffusion ermöglicht, ohne signifikante Desorption oder Grenzflächenunschärfe zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der Bildung ausgeprägter Nanostrukturen liegt: Verwenden Sie eine moderate bis hohe Temperatur in einem System, das Inselwachstum begünstigt, um den Atomen die Mobilität zu geben, die sie benötigen, um sich zu finden und zu koaleszieren.

- Wenn Ihr Hauptaugenmerk auf einer scharfen, gut definierten Grenzfläche liegt: Verwenden Sie eine niedrigere Abscheidungstemperatur, um die Grenzfläche zu "einfrieren" und Interdiffusion zu verhindern, auch wenn dies zu einer weniger perfekten Kristallstruktur führt, die möglicherweise ein anschließendes Glühen erfordert.

Letztendlich ist die Temperatur der mächtigste Hebel zur Steuerung der Kinetik von Oberflächenprozessen, um die gewünschte Materialstruktur zu erreichen.

Zusammenfassungstabelle:

| Auswirkung hoher Temperatur | Ergebnis |

|---|---|

| Erhöhte Oberflächendiffusion | Atome finden stabile Positionen, fördern geordnetes Wachstum (Epitaxie). |

| Übergang zu kristallinen Strukturen | Amorphe Filme werden polykristallin oder einkristallin. |

| 3D-Inselbildung | Ideal zur Herstellung von Quantenpunkten oder Nanostrukturen. |

| Risiko der Interdiffusion | Verschwommene Grenzflächen zwischen Film und Substrat. |

| Desorption bei extremen Temperaturen | Reduzierter Haftkoeffizient verlangsamt das Wachstum. |

Optimieren Sie Ihren Dünnschichtabscheidungsprozess mit KINTEK!

Ob Sie epitaktische Schichten für Halbleiter züchten oder Nanostrukturen entwickeln, präzise Temperaturkontrolle ist entscheidend. Die fortschrittlichen Laborgeräte von KINTEK gewährleisten die thermische Stabilität und Gleichmäßigkeit, die für die Erzielung perfekter kristalliner Filme, die Minimierung von Defekten und die Aufrechterhaltung scharfer Grenzflächen erforderlich sind.

Lassen Sie unser Fachwissen im Bereich Laborheizlösungen Ihre Forschung verbessern:

- Erzielen Sie überragende Filmqualität mit präziser Temperaturkontrolle bis zu 1800°C.

- Verhindern Sie Interdiffusion mit unseren gleichmäßigen Heizsystemen.

- Maßgeschneiderte Lösungen für CVD-, MBE- oder Glühprozesse.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Abscheidungsherausforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit