Im Kern ist Pyrolyse die thermische Zersetzung organischer Materialien bei hohen Temperaturen in einer sauerstofffreien oder sauerstoffarmen Umgebung. Anstatt zu verbrennen und zu Asche zu werden, zerlegt die intensive Hitze die chemische Struktur des Materials und wandelt es in eine Mischung aus festen, flüssigen und gasförmigen Produkten um. Dieser Prozess erschließt effektiv die chemische Energie und die Bestandteile der ursprünglichen Substanz.

Pyrolyse sollte nicht als einfache Entsorgung, sondern als chemische Umwandlungsplattform betrachtet werden. Sie wandelt minderwertige organische Stoffe – wie Altholz, landwirtschaftliche Rückstände oder Kunststoffe – in wertvolle, stabile Produkte um, indem sie deren molekulare Struktur neu anordnet, ohne sie zu verbrennen.

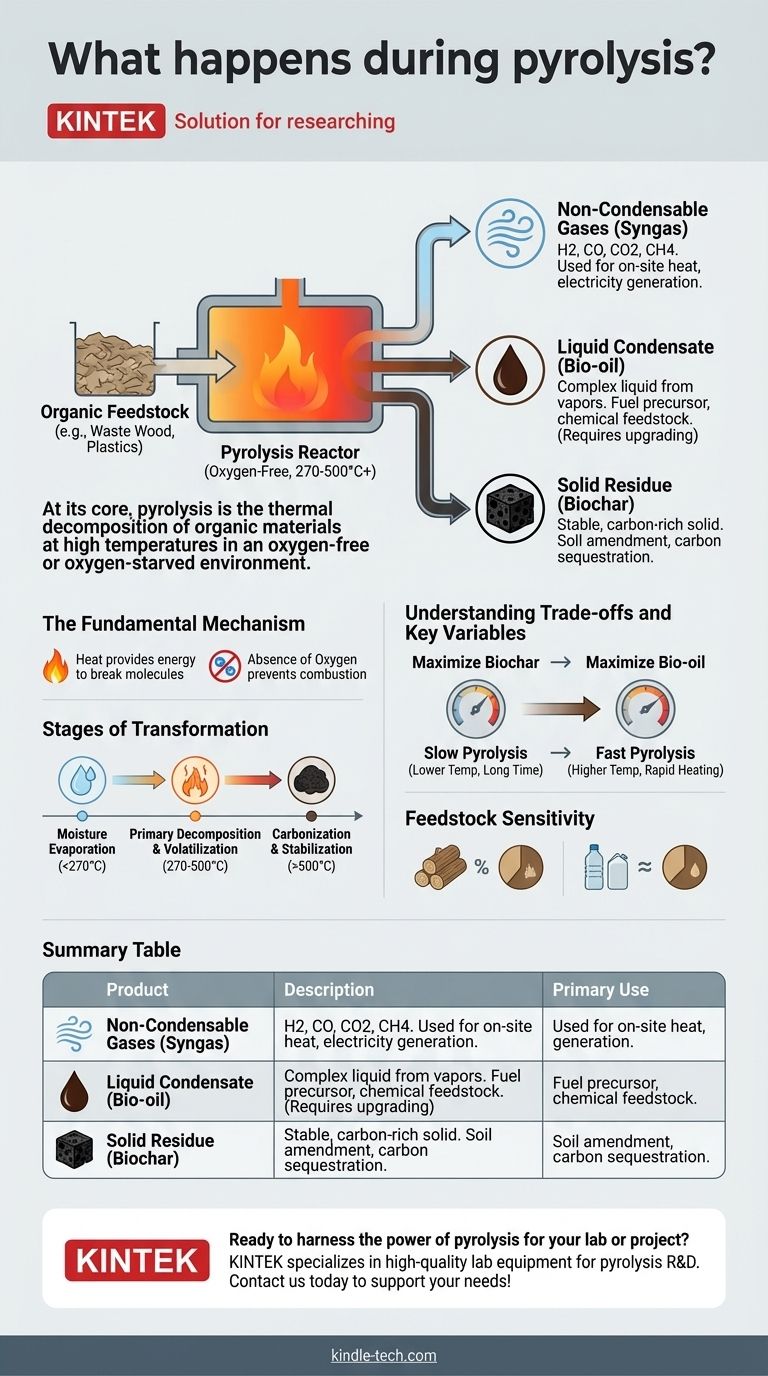

Der grundlegende Mechanismus: Wie die Zersetzung erfolgt

Pyrolyse ist ein sorgfältig kontrollierter Prozess, der durch Wärme in einer bestimmten Atmosphäre angetrieben wird. Das Verständnis des Zusammenspiels dieser Faktoren ist entscheidend, um ihre Leistungsfähigkeit zu verstehen.

Die entscheidende Rolle von Wärme und Sauerstoffentzug

Wärme liefert die Energie, die erforderlich ist, um die komplexen, langkettigen Moleküle (Polymere) zu zerbrechen, aus denen organische Materialien wie Holz oder Kunststoff bestehen.

Das entscheidende Element ist die Abwesenheit von Sauerstoff. Wäre Sauerstoff vorhanden, würde das Material einfach verbrennen, ein Prozess, der als Verbrennung bezeichnet wird, seine Energie als Wärme und Licht freisetzen und hauptsächlich Asche hinterlassen.

Durch den Entzug von Sauerstoff verhindern wir die Verbrennung und zwingen das Material, sich in eine Reihe neuer, oft kleinerer und stabilerer Moleküle zu zersetzen.

Die Stadien der Transformation

Der Prozess läuft im Allgemeinen in vorhersehbaren Stadien ab.

Zuerst wird die Restfeuchtigkeit im Ausgangsmaterial bei relativ niedrigen Temperaturen abgekocht.

Wenn die Temperatur ansteigt, typischerweise über 270-300 °C (518-572 °F), beginnen die primären chemischen Bindungen innerhalb des Materials zu brechen. Dies ist die Hauptpyrolyse-Reaktion, bei der flüchtige Verbindungen als Gase freigesetzt werden und die feste Struktur zu verkohlen beginnt.

Die drei Hauptprodukte der Pyrolyse

Das Ergebnis der Pyrolyse ist keine einzelne Substanz, sondern ein Portfolio von Produkten. Das genaue Verhältnis hängt stark vom Ausgangsmaterial und den Prozessbedingungen ab.

Fester Rückstand (Biokohle)

Dies ist der stabile, kohlenstoffreiche Feststoff, der übrig bleibt, nachdem die flüchtigen Bestandteile ausgetrieben wurden. Wenn er aus Biomasse wie Holz gewonnen wird, nennt man ihn Holzkohle oder Biokohle.

Biokohle ist hochporös und zersetzungsresistent, was sie wertvoll für die Kohlenstoffsequestrierung und als Bodenverbesserer zur Verbesserung der Wasserspeicherung und Nährstoffverfügbarkeit macht.

Flüssiges Kondensat (Bioöl)

Die heißen Gase und Dämpfe, die während der Zersetzung freigesetzt werden, können schnell abgekühlt und zu einer dunklen, viskosen Flüssigkeit kondensiert werden, die als Pyrolyseöl oder Bioöl bekannt ist.

Diese Flüssigkeit ist eine komplexe Mischung aus Wasser, organischen Säuren, Alkoholen und anderen Verbindungen. Sie kann eine Quelle für Spezialchemikalien oder, mit erheblicher Aufwertung, ein Vorläufer für erneuerbare flüssige Kraftstoffe sein.

Nicht kondensierbare Gase (Synthesegas)

Nicht alle gasförmigen Produkte kondensieren zu einer Flüssigkeit. Die verbleibenden Gase werden kollektiv als Synthesegas bezeichnet.

Synthesegas ist eine brennbare Mischung, die hauptsächlich aus Wasserstoff, Kohlenmonoxid, Kohlendioxid und Methan besteht. Es kann vor Ort verbrannt werden, um die zur Aufrechterhaltung der Pyrolyse-Reaktion erforderliche Wärme zu liefern oder Strom zu erzeugen.

Verständnis der Kompromisse und Schlüsselvariablen

Um ein gewünschtes Ergebnis mit Pyrolyse zu erzielen, ist eine präzise Kontrolle der Kernvariablen erforderlich. Der Prozess ist keine Einheitslösung.

Der Einfluss von Temperatur und Geschwindigkeit

Die endgültigen Produktausbeuten sind stark temperatur- und heizratenabhängig.

Langsame Pyrolyse beinhaltet niedrigere Temperaturen (um 400 °C) und lange Verweilzeiten. Dieser Prozess maximiert die Produktion von fester Biokohle.

Schnelle Pyrolyse verwendet höhere Temperaturen (um 500 °C) und extrem schnelles Erhitzen. Diese Methode ist optimiert, um das Material schnell abzubauen und die Ausbeute an flüssigem Bioöl zu maximieren.

Empfindlichkeit des Ausgangsmaterials

Die Zusammensetzung des Ausgangsmaterials oder Feedstocks hat einen tiefgreifenden Einfluss auf die Ergebnisse.

Holzbiomasse, reich an Zellulose und Lignin, produziert eine ausgewogene Mischung der drei Produkte. Kunststoffe hingegen können große Mengen an Öl und Synthesegas liefern. Die Eigenschaften der Produkte sind direkt an die Chemie des Ausgangsmaterials gebunden.

Die Herausforderung der Bioöl-Aufwertung

Obwohl vielversprechend, ist rohes Bioöl kein direkter Ersatz für Erdölkraftstoffe. Es ist typischerweise sauer, korrosiv und chemisch instabil.

Eine erhebliche und oft kostspielige Nachbearbeitung, bekannt als Aufwertung, ist erforderlich, um seine Eigenschaften für die Verwendung in konventionellen Motoren oder Raffinerien zu verbessern. Dies bleibt ein wichtiger Bereich der Forschung und Entwicklung.

Wie Sie dies auf Ihr Projekt anwenden können

Die optimale Pyrolyse-Strategie wird vollständig von Ihrem Endziel bestimmt. Der Prozess kann so eingestellt werden, dass er einen Output gegenüber einem anderen bevorzugt.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffsequestrierung oder Bodenverbesserung liegt: Langsame Pyrolyse bei niedrigeren Temperaturen ist der richtige Weg, um die Ausbeute an stabiler, kohlenstoffreicher Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion fortschrittlicher Biokraftstoffe liegt: Schnelle Pyrolyse bei kontrollierten, hohen Temperaturen ist notwendig, um die Erzeugung von flüssigem Bioöl für die anschließende Aufwertung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Abfallverwertung zur Energiegewinnung liegt: Ein einfacheres Pyrolysesystem, das darauf ausgelegt ist, das resultierende Synthesegas und Bioöl zu verbrennen, kann Abfallströme effektiv in wertvolle Wärme und Energie umwandeln.

Indem Sie diese Grundlagen verstehen, können Sie von der bloßen Materialverwaltung zur strategischen Wertschöpfung übergehen.

Zusammenfassungstabelle:

| Produkt | Beschreibung | Hauptverwendung |

|---|---|---|

| Biokohle (fest) | Stabiler, kohlenstoffreicher fester Rückstand | Bodenverbesserer, Kohlenstoffsequestrierung |

| Bioöl (flüssig) | Kondensierte Flüssigkeit aus Dämpfen | Kraftstoffvorläufer, chemischer Rohstoff |

| Synthesegas (gasförmig) | Nicht kondensierbare brennbare Gase | Wärme vor Ort, Stromerzeugung |

Bereit, die Kraft der Pyrolyse für Ihr Labor oder Projekt zu nutzen? KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien für die Pyrolyseforschung und -entwicklung. Egal, ob Sie die Biokohleproduktion optimieren, Bioöl analysieren oder Synthesegasanwendungen skalieren, unsere Lösungen gewährleisten Präzision und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborbedürfnisse unterstützen und Ihnen helfen können, Wert aus organischen Materialien zu schaffen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

Andere fragen auch

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg