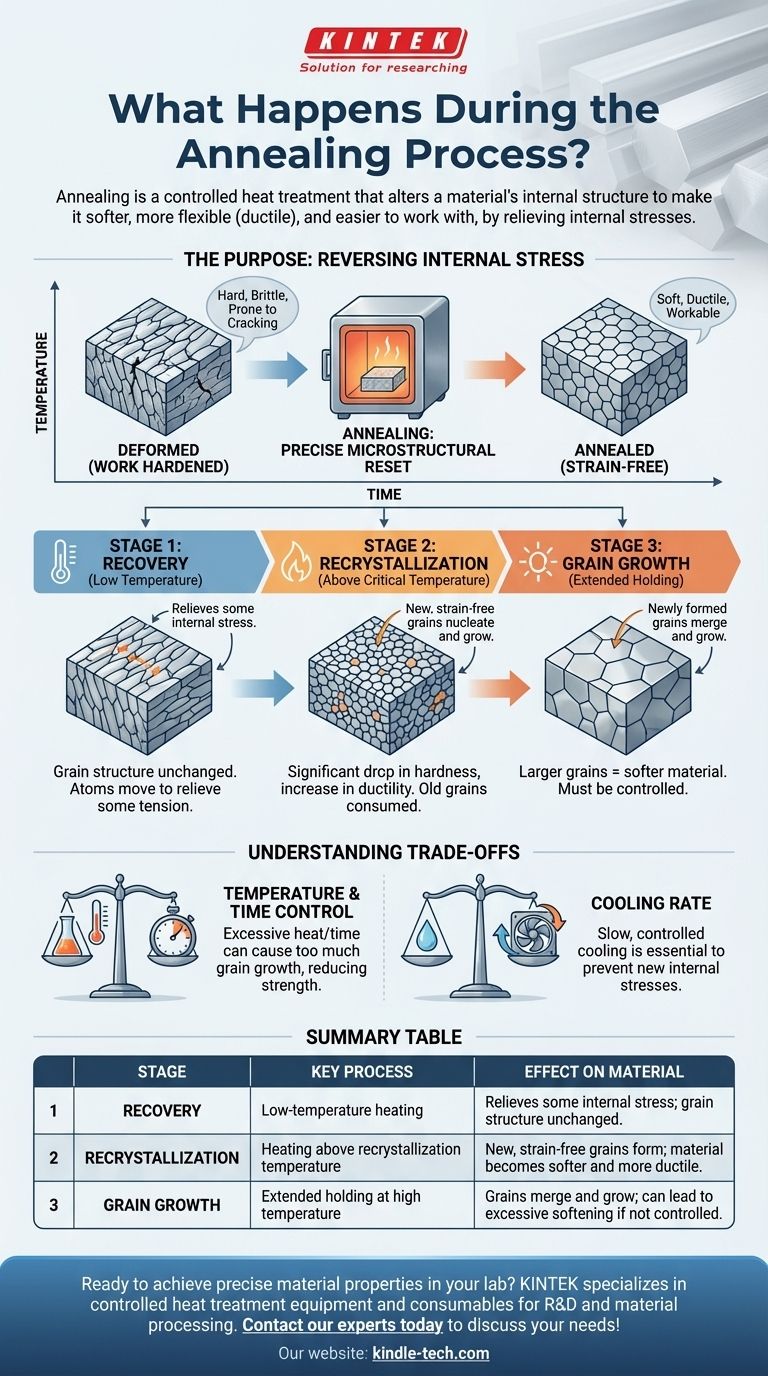

Kurz gesagt, Glühen ist ein Wärmebehandlungsprozess, der die innere Struktur eines Materials systematisch verändert, um es weicher, flexibler (duktiler) und leichter bearbeitbar zu machen. Dabei wird das Material auf eine bestimmte Temperatur erhitzt, dort für eine gewisse Zeit gehalten und dann langsam abgekühlt. Dieser kontrollierte Zyklus baut innere Spannungen ab, die sich während Herstellungsprozessen wie Gießen oder Biegen aufbauen.

Glühen ist nicht nur Erhitzen und Abkühlen; es ist ein präziser mikrostruktureller Reset. Der Prozess ermöglicht es der verformten und beanspruchten inneren Kristallstruktur eines Materials, sich zu neuen, spannungsfreien Körnern umzubilden, wodurch sich seine mechanischen Eigenschaften grundlegend von hart und spröde zu weich und bearbeitbar ändern.

Der Zweck: Umkehrung innerer Spannungen

Wenn ein Metall gebogen, geschmiedet oder gegossen wird, verformt und beansprucht sich seine innere Kristallstruktur, bekannt als Kornstruktur.

Dieser Zustand, oft als Kaltverfestigung bezeichnet, macht das Material härter und fester, aber auch spröder und anfälliger für Risse.

Glühen dient als "Reset-Taste", um diesen Zustand umzukehren. Es baut die aufgebauten inneren Spannungen ab, verhindert potenzielle Ausfälle und stellt die Fähigkeit des Materials wieder her, ohne Bruch geformt zu werden.

Die drei Stufen der mikrostrukturellen Veränderung

Die Transformation während des Glühens geschieht nicht auf einmal. Sie durchläuft drei verschiedene Stufen, wenn die Temperatur des Materials erhöht und gehalten wird.

Stufe 1: Erholung

Wenn das Material zum ersten Mal erhitzt wird, tritt es in die Erholungsphase ein. Zu diesem Zeitpunkt ist die Temperatur noch nicht hoch genug, um neue Kristalle zu bilden.

Stattdessen haben die Atome genug Energie, um sich leicht zu bewegen, wodurch das innere Kristallgitter einen Teil seiner gespeicherten Spannung abbauen kann. Die grundlegende Kornstruktur bleibt unverändert, aber das Material baut einen Teil seiner inneren Spannung ab.

Stufe 2: Rekristallisation

Dies ist die kritischste Phase. Wenn die Temperatur über die Rekristallisationstemperatur des Materials steigt, beginnt eine tiefgreifende Veränderung.

Neue, winzige, spannungsfreie Körner beginnen sich innerhalb der alten, verformten Struktur zu bilden und zu wachsen. Diese neuen Körner wirken wie Samen, die die beanspruchten, länglichen Körner, die während der Herstellung entstanden sind, verbrauchen und ersetzen.

Am Ende der Rekristallisation hat das Material eine völlig neue, verfeinerte Mikrostruktur, die frei von den allermeisten ihrer früheren inneren Spannungen ist. Dies führt zu einem signifikanten Abfall der Härte und einer Zunahme der Duktilität.

Stufe 3: Kornwachstum

Wird das Material nach Abschluss der Rekristallisation bei der Glühtemperatur gehalten, beginnt die Phase des Kornwachstums.

Die neu gebildeten, spannungsfreien Körner beginnen zu verschmelzen und größer zu werden. Eine größere Korngröße führt im Allgemeinen zu einem weicheren Material. Diese Phase muss sorgfältig kontrolliert werden, da übermäßiges Kornwachstum manchmal andere gewünschte Eigenschaften, wie die Zähigkeit, beeinträchtigen kann.

Die Kompromisse verstehen

Glühen ist ein leistungsstarker Prozess, aber sein Erfolg hängt von der präzisen Kontrolle von Temperatur, Zeit und Abkühlgeschwindigkeit ab.

Das Risiko unsachgemäßer Kontrolle

Das Halten des Materials bei zu hoher Temperatur oder zu lange kann zu übermäßigem Kornwachstum führen, was die Festigkeit oder Zähigkeit des Materials unter das gewünschte Niveau senken kann.

Die Bedeutung der Abkühlgeschwindigkeit

Die Abkühlphase ist genauso wichtig wie die Heizphase. Wenn das Material zu schnell abgekühlt wird, können neue innere Spannungen entstehen, die die Vorteile des Prozesses teilweise oder vollständig aufheben. Eine langsame, kontrollierte Abkühlung ist unerlässlich, damit sich die neue Mikrostruktur richtig einstellen kann.

Wie Sie dies auf Ihr Ziel anwenden können

Glühen wird verwendet, um verschiedene technische Ergebnisse zu erzielen. Ihr spezifisches Ziel bestimmt, welcher Aspekt des Prozesses am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Verarbeitbarkeit liegt: Der Schlüssel ist, die Rekristallisationsphase abzuschließen, um die Duktilität erheblich zu erhöhen und das Material zu erweichen, was weitere Kaltumformungs-, Zieh- oder Formgebungsvorgänge ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Ausfällen im Betrieb liegt: Das Hauptziel ist der Abbau innerer Spannungen aus Prozessen wie Schweißen oder Gießen, die sonst unter Last zu vorzeitigem Reißen führen könnten.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer gleichmäßigen Struktur liegt: Glühen wird verwendet, um das Material zu homogenisieren und sicherzustellen, dass seine mechanischen Eigenschaften im gesamten Bauteil vorhersehbar und konsistent sind.

Letztendlich ist Glühen ein grundlegendes metallurgisches Werkzeug, das Ingenieuren die Kontrolle über die grundlegendsten Eigenschaften eines Materials gibt.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Auswirkung auf das Material |

|---|---|---|

| Erholung | Niedertemperaturerhitzung | Baut einige innere Spannungen ab; Kornstruktur unverändert. |

| Rekristallisation | Erhitzen über die Rekristallisationstemperatur | Neue, spannungsfreie Körner bilden sich; Material wird weicher und duktiler. |

| Kornwachstum | Verlängertes Halten bei hoher Temperatur | Körner verschmelzen und wachsen; kann bei unkontrollierter Durchführung zu übermäßiger Erweichung führen. |

Bereit, präzise Materialeigenschaften in Ihrem Labor zu erzielen?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die für kontrollierte Wärmebehandlungsprozesse wie das Glühen benötigt werden. Ob Sie in Forschung und Entwicklung, Qualitätskontrolle oder Materialverarbeitung tätig sind, unsere Lösungen helfen Ihnen, konsistente, zuverlässige Ergebnisse zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors an das Glühen und die Materialprüfung unterstützen können!

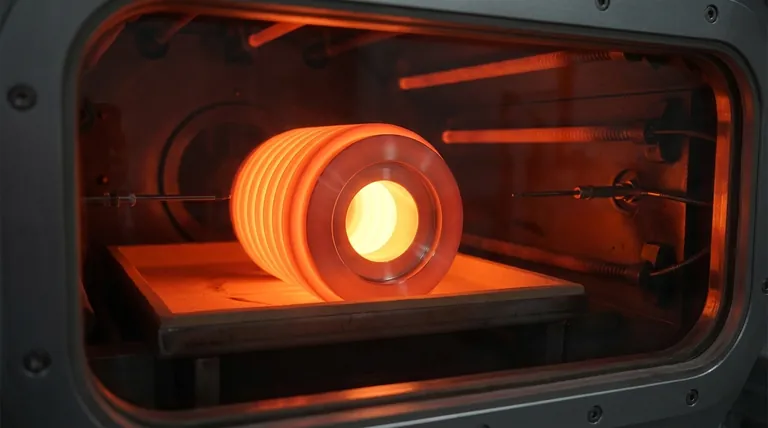

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Mehrzonen-Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist der Zweck eines Graphitofens? Erreichen extremer Temperaturen für fortschrittliche Materialien

- Welche Temperatur kann Graphit aushalten? Das extreme Hitzepotenzial entschlüsseln

- Warum wird Graphit in Öfen verwendet? Erzielen Sie eine überlegene Wärmebehandlung und Energieeffizienz

- Welche Vorteile bietet Graphit? Erschließen Sie überragende Leistung in Hochtemperaturprozessen

- Was sind die Vorteile von Graphitöfen? Erreichen Sie Hochtemperaturpräzision und Reinheit