Im Wesentlichen ist Glühen ein kontrollierter Wärmebehandlungsprozess, der darauf abzielt, die innere Struktur eines Materials „zurückzusetzen“. Dabei wird ein Material wie Stahl, Kupfer oder Aluminium auf eine bestimmte Temperatur erhitzt, dort eine Zeit lang gehalten und dann langsam abgekühlt. Dieses Verfahren verändert die physikalischen und manchmal auch chemischen Eigenschaften des Materials, wodurch es weicher, duktiler und leichter zu verarbeiten wird.

Das grundlegende Ziel des Glühens ist es, innere Spannungen abzubauen und mikroskopische Defekte in der Kristallstruktur eines Materials zu beseitigen. Dieser Prozess tauscht Härte gegen erhöhte Duktilität und Bearbeitbarkeit ein und verwandelt ein hartes, sprödes Material in ein weiches und verarbeitbares Material.

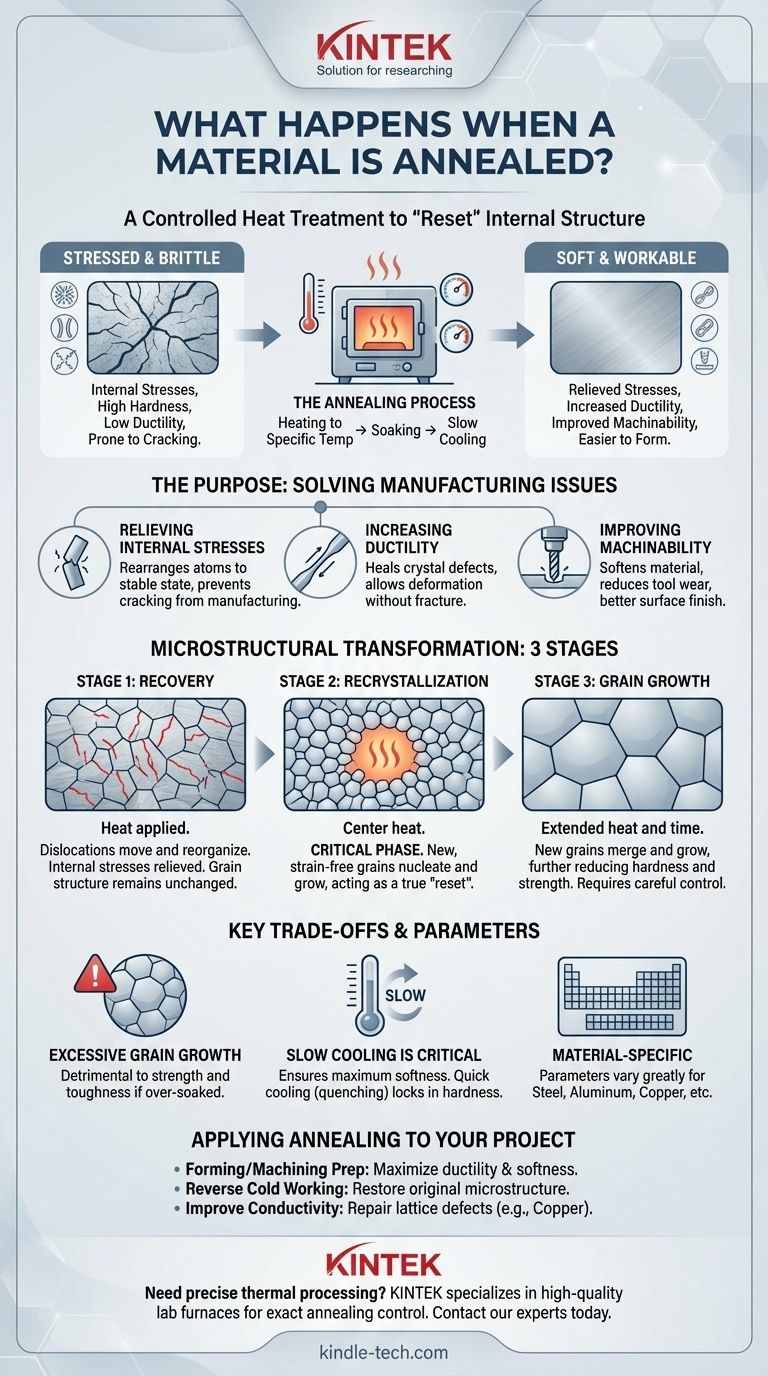

Der Zweck: Von gespannt und spröde zu weich und verarbeitbar

Glühen wird nicht willkürlich durchgeführt; es ist eine Lösung für spezifische Probleme, die während Herstellungsprozessen wie Gießen, Schmieden oder Kaltverformung (z. B. Biegen oder Ziehen) entstehen.

Abbau innerer Spannungen

Prozesse, die ein Material bei Raumtemperatur verformen, erzeugen erhebliche innere Spannungen in seiner kristallinen Struktur. Diese Spannungen können dazu führen, dass das Material mit der Zeit anfällig für Risse oder unvorhersehbares Versagen wird. Glühen liefert die thermische Energie, die die Atome benötigen, um sich in einen stabileren, spannungsärmeren Zustand neu anzuordnen.

Erhöhung der Duktilität

Duktilität ist die Fähigkeit eines Materials, gedehnt oder verformt zu werden, ohne zu brechen. Durch die „Heilung“ der Defekte in der Kristallstruktur macht Glühen ein Material deutlich duktiler. Dies ist entscheidend vor Prozessen wie Stanzen, Drahtziehen oder Tiefziehen, bei denen ein sprödes Material einfach brechen würde.

Reduzierung der Härte und Verbesserung der Bearbeitbarkeit

Es besteht ein umgekehrtes Verhältnis zwischen Härte und Duktilität. Das strukturelle Zurücksetzen durch Glühen macht das Material weicher. Diese Reduzierung der Härte verbessert direkt die Bearbeitbarkeit, was bedeutet, dass es einfacher zu schneiden, zu bohren oder zu formen ist, was zu geringerem Werkzeugverschleiß und besseren Oberflächengüten führt.

Die drei Stufen der mikrostrukturellen Veränderung

Auf mikroskopischer Ebene ist Glühen eine präzise, dreistufige Transformation. Diese Stufen sind es, die die Materialeigenschaften grundlegend verändern.

Stufe 1: Erholung (Recovery)

Wenn das Material erhitzt wird, tritt es zuerst in die Erholungsphase ein. Bei dieser niedrigeren Temperatur beginnt das Material weicher zu werden, da die thermische Energie es linearen Defekten, bekannt als Versetzungen, ermöglicht, sich zu bewegen und in energieärmere Anordnungen zu organisieren. Dieser Prozess baut einen Großteil der inneren Spannungen ab, aber die gesamte Kornstruktur des Materials bleibt unverändert.

Stufe 2: Rekristallisation

Dies ist die kritischste Phase. Wenn das Material auf seiner Zielglühtemperatur gehalten wird (ein Prozess, der als „Halten“ bezeichnet wird), beginnen sich neue, spannungsfreie Körner zu bilden. Diese neuen Körner keimen und wachsen, verbrauchen und ersetzen die alten, verformten Körner, die mit Spannungen und Versetzungen gefüllt waren. Dies ist das wahre „Zurücksetzen“ der Mikrostruktur des Materials.

Stufe 3: Kornwachstum

Wird das Material nach Abschluss der Rekristallisation zu lange auf Temperatur gehalten, wachsen die neuen Körner weiter, indem sie miteinander verschmelzen. Dieses Kornwachstum reduziert die Härte und Festigkeit des Materials weiter. Die Kontrolle dieser Phase ist entscheidend, um die gewünschten Endprodukteigenschaften zu erreichen.

Die wichtigsten Kompromisse verstehen

Obwohl leistungsstark, ist Glühen ein Prozess des Gleichgewichts. Ein Missverständnis seiner Prinzipien kann zu unerwünschten Ergebnissen führen.

Das Risiko übermäßigen Kornwachstums

Obwohl ein gewisses Kornwachstum dem Prozess inhärent ist, kann ein übermäßiges Wachstum schädlich sein. Übermäßig große Körner können die Festigkeit und Zähigkeit des Materials erheblich reduzieren, selbst wenn es sehr weich und duktil ist. Die Haltezeit und Temperatur müssen sorgfältig kontrolliert werden, um dies zu verhindern.

Die entscheidende Bedeutung der langsamen Abkühlung

Die langsame Abkühlrate ist ein charakteristisches Merkmal des Glühens. Sie ermöglicht es den Atomen des Materials, sich in ihren stabilsten, energieärmsten Positionen einzupendeln, wodurch maximale Spannungsentlastung und Weichheit gewährleistet werden. Würde das Material schnell abgekühlt (ein Prozess, der als Abschrecken bekannt ist), würde es eine viel härtere, sprödere Struktur fixieren – genau das Gegenteil des Ziels des Glühens.

Materialspezifische Parameter

Es gibt kein universelles Glührezept. Die ideale Temperatur und Haltezeit hängen stark vom spezifischen Material und seiner Legierungszusammensetzung ab. Das Glühen von Stahl erfordert sehr unterschiedliche Parameter als das Glühen von Aluminium oder Messing.

Wie Sie dies auf Ihr Projekt anwenden können

Ihre Entscheidung zum Glühen sollte durch eine klare technische Anforderung bestimmt sein.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Material zum Formen oder Bearbeiten vorzubereiten: Glühen Sie, um Duktilität und Weichheit zu maximieren, wodurch das Material leichter zu formen und zu schneiden ist, mit geringerem Bruchrisiko.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Auswirkungen der Kaltverformung rückgängig zu machen: Verwenden Sie Glühen, um innere Spannungen abzubauen und die ursprüngliche, duktilere Mikrostruktur des Materials wiederherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der elektrischen Leitfähigkeit liegt: Bei einem Material wie Kupfer repariert Glühen Gitterfehler, die den Elektronenfluss behindern, wodurch seine Leitfähigkeit erhöht wird.

Durch das Verständnis des Glühens erhalten Sie präzise Kontrolle über die grundlegenden Eigenschaften eines Materials, um Ihre technischen Ziele zu erreichen.

Zusammenfassungstabelle:

| Glühphase | Schlüsselprozess | Resultierende Materialänderung |

|---|---|---|

| Erholung | Versetzungen bewegen sich und ordnen sich neu an. | Innere Spannungen werden abgebaut. |

| Rekristallisation | Neue, spannungsfreie Körner bilden sich. | Härte nimmt ab; Duktilität nimmt zu. |

| Kornwachstum | Neue Körner verschmelzen und wachsen. | Material wird weicher und besser verarbeitbar. |

Benötigen Sie eine präzise thermische Verarbeitung für Ihre Materialien? Der Glühprozess erfordert eine exakte Temperaturkontrolle, um die gewünschten Materialeigenschaften zu erzielen. KINTEK ist spezialisiert auf hochwertige Laboröfen und -brennöfen, die die gleichmäßige Erwärmung und präzisen Haltezeiten liefern, die für ein erfolgreiches Glühen unerlässlich sind. Ob Sie mit Stahl, Aluminium oder Kupfer arbeiten, unsere Geräte helfen Ihnen, optimale Weichheit, Duktilität und Spannungsentlastung zu erreichen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Glühlösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Warum sollte man Löten statt Schweißen? Erhalt der Materialintegrität und Verbindung ungleicher Metalle

- Was sind die Faktoren, die die Festigkeit einer Hartlötverbindung beeinflussen? Beherrschen Sie die 4 Schlüssel zu einer perfekten Verbindung

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was ist Vakuumlöten? Der ultimative Leitfaden zum Fügen hochreiner Metalle

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren