Im Kern ist ein Kugelmühlenbecher ein hochfester Behälter, der dazu dient, Material und Mahlkörper für die Verarbeitung in einer Kugelmühle aufzunehmen. Er fungiert als Reaktionsgefäß, in dem mechanische Kräfte – Stoß und Abrieb – angewendet werden, um feste Materialien zu mahlen, zu mischen, zu vermengen oder mechanisch zu legieren. Der Becher wird versiegelt, in die Mühle eingesetzt und intensiven Rotations- oder Planetenbewegungen ausgesetzt, um die gewünschte Partikelgrößenreduzierung oder Homogenisierung zu erreichen.

Die Wahl eines Kugelmühlenbechers geht über die bloße Suche nach einem passenden Behälter hinaus. Sie ist eine kritische Prozessvariable, die die Mahleffizienz, die Probenkontamination und den letztendlichen Erfolg Ihres Materialverarbeitungsziels direkt steuert.

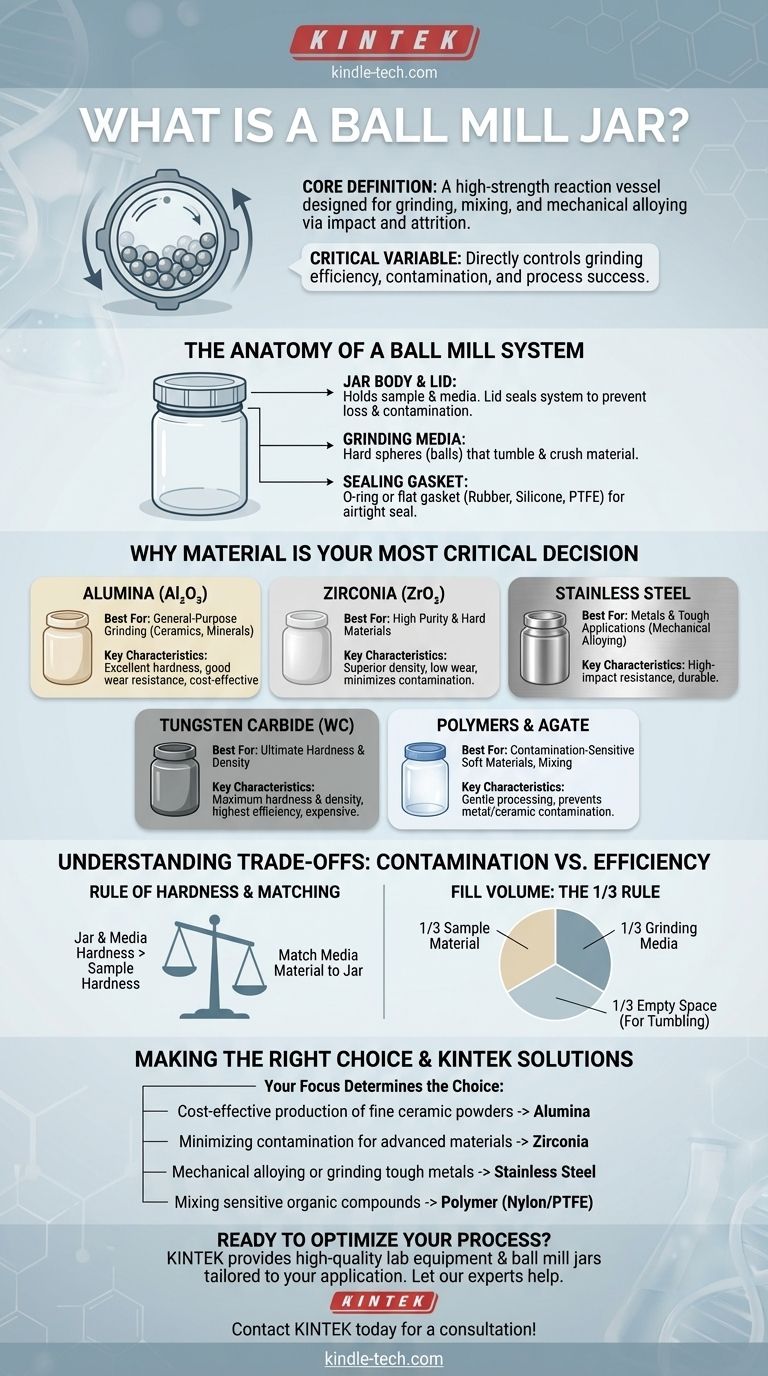

Die Anatomie eines Kugelmühlensystems

Ein Kugelmühlenbecher ist die zentrale Komponente eines größeren Systems. Zu verstehen, wie er mit anderen Teilen interagiert, ist der Schlüssel zu seiner effektiven Nutzung.

Der Becherkörper und Deckel

Der Hauptkörper des Bechers nimmt die Probe und die Mahlkörper auf. Der Deckel, oft mit einer Klemme gesichert, dichtet das System ab. Dies verhindert Materialverlust und schützt die Probe vor atmosphärischer Kontamination.

Die Mahlkörper

Mahlkörper sind typischerweise kugelförmige Kugeln aus einem sehr harten Material. Sie sind die primären Kraftinstrumente. Wenn der Becher rotiert, kaskadieren und taumeln die Mahlkörper und zerkleinern das zwischen ihnen eingeschlossene Material.

Die Dichtung

Ein O-Ring oder eine Flachdichtung, normalerweise aus Gummi, Silikon oder PTFE, sitzt zwischen Becher und Deckel. Sie erzeugt eine luftdichte Abdichtung, die für das Nassmahlen (mit einer Flüssigkeit) oder bei der Arbeit mit sauerstoffempfindlichen Materialien unerlässlich ist.

Warum das Becher-Material Ihre kritischste Entscheidung ist

Das Material des Bechers und der Mahlkörper ist die wichtigste Wahl, die Sie treffen werden. Es bestimmt die Leistung und die Art der Spurenkontamination, die in Ihre Probe eingebracht wird.

Für allgemeines Mahlen: Aluminiumoxid

Aluminiumoxid (Al₂O₃) ist das Arbeitspferd vieler Labore. Es bietet ausgezeichnete Härte und gute Verschleißfestigkeit zu moderaten Kosten. Es ist die Standardwahl für das Mahlen einer breiten Palette von Keramiken, Mineralien und Gläsern, bei denen eine geringfügige Aluminiumoxid-Kontamination akzeptabel ist.

Für hohe Reinheit & harte Materialien: Zirkonoxid

Zirkonoxid (ZrO₂) ist ein Fortschritt in Leistung und Kosten. Es ist deutlich dichter und bruchzäher als Aluminiumoxid, was zu effizienterem Mahlen und viel geringerem Verschleiß führt. Es ist ideal für Anwendungen, bei denen die Probenreinheit von größter Bedeutung ist oder beim Mahlen sehr harter Materialien.

Für Metalle und anspruchsvolle Anwendungen: Edelstahl

Edelstahlbecher sind extrem robust und widerstandsfähig gegen hohe Stoßkräfte. Sie sind die bevorzugte Wahl für das mechanische Legieren, das Mahlen von Metallen oder jede Anwendung, bei der eine gewisse Eisen (Fe)-, Chrom (Cr)- oder Nickel (Ni)-Kontamination tolerierbar ist.

Für höchste Härte & Dichte: Wolframkarbid

Wolframkarbid (WC) ist eines der härtesten und dichtesten Materialien, die für Mahlbecher erhältlich sind. Es bietet die höchstmögliche Mahlenergie und wird zum Zerkleinern extrem harter oder spröder Materialien mit maximaler Effizienz eingesetzt. Es ist auch die teuerste Option.

Für kontaminationsempfindliche weiche Materialien: Polymere & Achat

Becher aus Nylon, Polyurethan (PU) oder PTFE werden verwendet, wenn Metall- oder Keramikkontamination vollständig vermieden werden muss. Sie sind viel weicher und dienen hauptsächlich zum Mischen oder zur sanften Entagglomeration, nicht zum aggressiven Mahlen. Achat, ein Naturstein, wird in Anwendungen mit geringer Energie eingesetzt, bei denen Siliziumdioxid (SiO₂) ein unkritisches Kontaminationsmittel ist.

Die Kompromisse verstehen: Kontamination vs. Effizienz

Die Wahl eines Bechers ist ein Balanceakt. Die ideale Wahl minimiert die Kontamination und maximiert gleichzeitig die Effizienz Ihres Prozesses.

Die Regel der Härte

Um die Kontamination durch Becher und Mahlkörper zu minimieren, müssen diese härter sein als das Material, das Sie mahlen. Wenn die Probe härter ist, wird sie den Becher und die Mahlkörper abreiben und erhebliche Verunreinigungen einführen.

Abstimmung von Becher- und Mahlkörpermaterial

Für optimale Reinheit sollte das Material der Mahlkörper immer mit dem Material des Bechers übereinstimmen. Die Verwendung von Stahlkugeln in einem Zirkonoxidbecher würde beispielsweise zu schnellem Verschleiß der Kugeln führen und eine starke Eisenkontamination in Ihre Probe und die Zirkonoxid-Becherwand einbringen.

Das Füllvolumenverhältnis

Die Mahleffizienz ist am höchsten, wenn der Becher richtig gefüllt ist. Eine gängige Richtlinie ist die "1/3-Regel": 1/3 Probenmaterial, 1/3 Mahlkörper und 1/3 leerer Raum, um effektives Taumeln und Kaskadieren zu ermöglichen.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt das richtige Becher-Material.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung feiner Keramikpulver liegt: Ein Aluminiumoxid-Becher- und Mahlkörpersatz ist Ihre praktischste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Kontaminationen für fortschrittliche Materialien oder Pharmazeutika liegt: Ein Zirkonoxid-System ist die überlegene Investition zur Gewährleistung der Probenreinheit.

- Wenn Ihr Hauptaugenmerk auf dem mechanischen Legieren oder dem Mahlen zäher Metalle liegt: Ein Edelstahlbecher bietet die notwendige Haltbarkeit und Schlagfestigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Mischen empfindlicher organischer Verbindungen ohne Größenreduzierung liegt: Ein Polymerbecher, wie Nylon oder PTFE, verhindert unerwünschte Kontamination und Probenveränderung.

Indem Sie den Becher als aktive und kritische Komponente in Ihrem Prozess behandeln, erhalten Sie eine präzise Kontrolle über den Endzustand Ihres Materials.

Zusammenfassungstabelle:

| Becher-Material | Am besten geeignet für | Hauptmerkmale |

|---|---|---|

| Aluminiumoxid (Al₂O₃) | Allgemeines Mahlen (Keramiken, Mineralien) | Ausgezeichnete Härte, gute Verschleißfestigkeit, kostengünstig |

| Zirkonoxid (ZrO₂) | Anwendungen mit hoher Reinheit, harte Materialien | Überlegene Dichte, geringer Verschleiß, minimiert Kontamination |

| Edelstahl | Mechanisches Legieren, zähe Metalle | Hohe Schlagfestigkeit, langlebig |

| Wolframkarbid | Extrem harte/spröde Materialien | Maximale Härte und Dichte, höchste Effizienz |

| Polymere (Nylon, PTFE) | Kontaminationsempfindliche weiche Materialien, Mischen | Schonende Verarbeitung, verhindert Metall-/Keramikkontamination |

Bereit, Ihren Mahlprozess zu optimieren? Der richtige Kugelmühlenbecher ist entscheidend für das Erreichen der gewünschten Partikelgröße und Probenreinheit. Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich einer vollständigen Palette von Kugelmühlenbechern und Mahlkörpern, die auf Ihre spezifische Anwendung zugeschnitten sind – von kostengünstigem Aluminiumoxid bis hin zu hochreinen Zirkonoxid-Systemen. Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Lösung unterstützen, um die Effizienz Ihres Labors zu steigern und kontaminationsfreie Ergebnisse zu gewährleisten. Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Zehn-Kammer-Horizontal-Kugelmühle für Laboranwendungen

- Hochleistungs-Vibrations-Laborkugel-Mühle Doppelbehälter-Typ

- Hochleistungs-Planetenkugelmühle für Laborwaage, horizontaler Tanktyp

- Labor-Planetenkugelmühle Schrank Planetenkugelmühle

Andere fragen auch

- Was sind die Vorteile von Polyurethan-Kugelmühlenbehältern für Siliziumnitrid? Reinheit gewährleisten & Metallkontamination verhindern

- Warum ist es notwendig, Zirkonoxid-Kugelmühlenbehälter und Mahlkörper bei der Herstellung von Siliziumkarbid (SiC)/Zirkonoxid-verstärkten Aluminiumoxid (ZTA)-Verbundkeramikpulvern zu verwenden?

- Was ist der Vorteil der Verwendung von Wolframkarbid (WC) Mahlbehältern und -kugeln? Erreichen Sie hocheffiziente Mahleffizienz

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.

- Warum werden Zirkoniumdioxid (ZrO2)-Mahlbehälter und Mahlkugeln für die Verarbeitung von Sulfidelektrolyten wie Li6PS5Cl empfohlen?