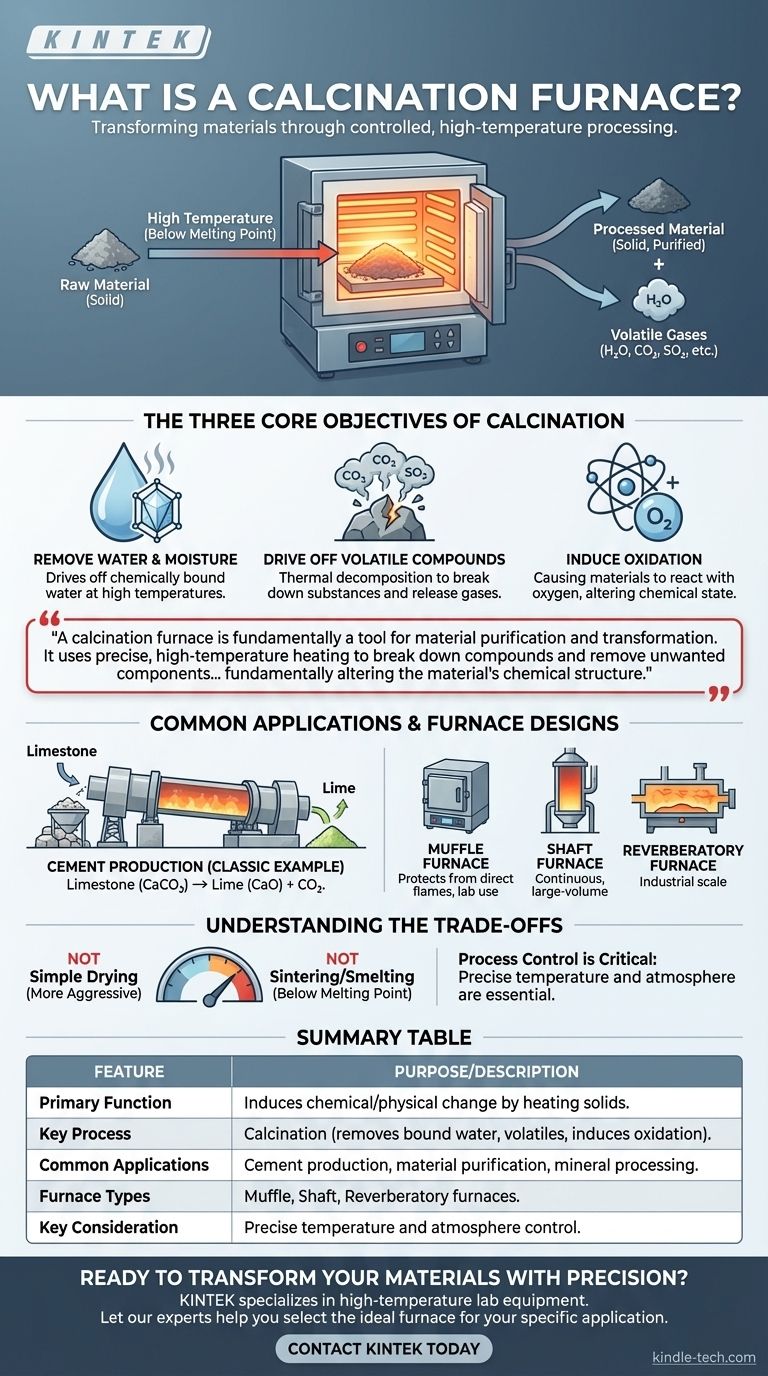

Im Wesentlichen ist ein Kalzinierungsofen ein industrieller Hochtemperaturofen, der dazu dient, feste Materialien zu erhitzen, um eine spezifische chemische Reaktion oder physikalische Veränderung hervorzurufen. Sein Hauptzweck ist nicht nur das Erhitzen, sondern die Umwandlung durch Entfernen flüchtiger Substanzen, Austreiben von absorbierter Feuchtigkeit oder gezieltes Verursachen von Oxidation.

Ein Kalzinierungsofen ist im Grunde ein Werkzeug zur Materialreinigung und -umwandlung. Er nutzt präzise Hochtemperaturerhitzung, um Verbindungen aufzubrechen und unerwünschte Komponenten wie Wasser, Kohlendioxid oder andere Gase zu entfernen, wodurch die chemische Struktur des Materials grundlegend verändert wird.

Die drei Kernziele der Kalzinierung

Der Prozess der Kalzinierung wird durch sein Ergebnis definiert. Ein Ofen ist so konstruiert, dass er eines oder mehrere dieser spezifischen Ziele mit einem hohen Grad an Kontrolle erreicht.

Entfernen von Wasser und Feuchtigkeit

Dies geht über einfaches Trocknen hinaus. Die Kalzinierung wird verwendet, um Wasser auszutreiben, das chemisch in der Kristallstruktur eines Materials gebunden ist, was deutlich höhere Temperaturen als die Verdampfung erfordert.

Austreiben flüchtiger Verbindungen

Dies ist das häufigste Ziel, das die thermische Zersetzung eines Materials beinhaltet. Die Hitze bewirkt, dass die Substanz zerfällt, Gase freisetzt und ein festes Produkt zurückbleibt.

Ein Paradebeispiel ist die Entfernung von Kohlendioxid (CO2) aus Kalkstein oder Schwefeldioxid (SO2) aus bestimmten Mineralien.

Induzierung von Oxidation

In einigen Anwendungen wird der Ofen verwendet, um ein Material mit Sauerstoff in der Luft reagieren zu lassen. Dieser Prozess, bekannt als Oxidation, kann verwendet werden, um eine Substanz von einem chemischen Zustand in einen anderen umzuwandeln.

Gängige Anwendungen und Ofenkonstruktionen

Während die Prinzipien einfach sind, können die Anwendungen und Geräte je nach industriellem Maßstab und gewünschtem Ergebnis erheblich variieren.

Zementproduktion: Das klassische Beispiel

Die weit verbreitetste Anwendung der Kalzinierung ist die Zementproduktion. In riesigen Öfen wird Calciumcarbonat (Kalkstein) erhitzt, um es in Calciumoxid (Kalk) und Kohlendioxidgas zu zersetzen. Der resultierende Kalk ist ein Hauptbestandteil von Zement.

Gängige Ofenkonfigurationen

Kalzinierungsöfen sind keine Einheitslösung. Das Design wird basierend auf dem zu verarbeitenden Material und dem erforderlichen Durchsatz ausgewählt.

Gängige Typen sind Muffelöfen, die das Material vor direkten Flammen schützen, und industrielle Schachtöfen oder Flammöfen, die für die kontinuierliche Produktion großer Mengen gebaut sind.

Die Kompromisse verstehen

Es ist entscheidend, die Kalzinierung von anderen thermischen Prozessen zu unterscheiden. Sie ist ein aggressiverer und transformativerer Prozess als einfaches Trocknen, wird aber typischerweise bei Temperaturen unterhalb des Schmelzpunktes des Materials durchgeführt, im Gegensatz zum Sintern oder Schmelzen.

Prozesskontrolle ist entscheidend

Die Temperatur und Atmosphäre im Ofen müssen präzise gesteuert werden. Unzureichende Hitze führt zu einer unvollständigen Reaktion, während übermäßige Hitze das Material beschädigen oder unbeabsichtigte chemische Veränderungen verursachen könnte.

Keine Universallösung

Die Kalzinierung dient speziell dazu, flüchtige Bestandteile auszutreiben oder Oxidation zu induzieren. Wenn das Ziel lediglich das Schmelzen eines Materials oder das Verschmelzen von Partikeln ohne chemische Veränderung ist, ist ein anderer Ofentyp und Prozess erforderlich.

Anwendung auf Ihr Ziel

Die Wahl des richtigen thermischen Prozesses hängt vollständig vom gewünschten Endzustand Ihres Materials ab.

- Wenn Ihr Hauptaugenmerk auf der einfachen Feuchtigkeitsentfernung liegt: Ein Standard-Industrietrockenofen kann ausreichend und energieeffizienter sein.

- Wenn Ihr Hauptaugenmerk auf der Induzierung eines chemischen Abbaus liegt: Ein Kalzinierungsofen ist das richtige Instrument, wobei das spezifische Design von Ihrem Produktionsmaßstab abhängt.

- Wenn Ihr Hauptaugenmerk auf der Veränderung der Kristallstruktur oder Reinheit des Materials liegt: Die Kalzinierung ist der notwendige Schritt, um flüchtige Verunreinigungen zu entfernen und das Material für die weitere Verarbeitung vorzubereiten.

Letztendlich ist ein Kalzinierungsofen ein leistungsstarkes Instrument zur grundlegenden Veränderung der chemischen Zusammensetzung fester Materialien durch kontrollierte Hitze.

Zusammenfassungstabelle:

| Merkmal | Zweck/Beschreibung |

|---|---|

| Primäre Funktion | Induziert chemische/physikalische Veränderungen durch Erhitzen von Feststoffen auf hohe Temperaturen. |

| Schlüsselprozess | Kalzinierung (entfernt gebundenes Wasser, flüchtige Stoffe wie CO2 oder induziert Oxidation). |

| Häufige Anwendungen | Zementproduktion (Kalkstein zu Kalk), Materialreinigung, Mineralverarbeitung. |

| Gängige Ofentypen | Muffelöfen, Schachtöfen, Flammofen. |

| Wichtige Überlegung | Erfordert präzise Temperatur- und Atmosphärenkontrolle für eine vollständige Reaktion. |

Bereit, Ihre Materialien präzise zu transformieren?

Ob Ihr Ziel die Materialreinigung, das Austreiben flüchtiger Verbindungen oder die Vorbereitung von Proben für weitere Analysen ist, der richtige Kalzinierungsofen ist entscheidend. KINTEK ist spezialisiert auf Hochtemperatur-Laborgeräte, einschließlich robuster Kalzinierungsöfen, die für Genauigkeit und Zuverlässigkeit in Forschung und Qualitätskontrolle entwickelt wurden.

Lassen Sie sich von unseren Experten bei der Auswahl des idealen Ofens für Ihre spezifische Anwendung helfen.

Kontaktieren Sie KINTEL noch heute, um Ihre Kalzinierungsbedürfnisse im Labor zu besprechen und zu entdecken, wie unsere Lösungen Ihre Prozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Wie stellen Sie die Temperatur bei einem Muffelofen ein? Beherrschen Sie die präzise Steuerung für Ihr Labor

- Müssen Muffelöfen entlüftet werden? Wesentlicher Sicherheits- und Leistungsleitfaden

- Was ist der Zweck eines Muffelofens? Erreichen Sie eine reine, kontaminationsfreie Hochtemperaturheizung

- Was ist die Muffelofenmethode? Ein Leitfaden für saubere Hochtemperaturprozesse

- Wie heiß ist ein Muffelofen in Celsius? Ein Leitfaden für Temperaturbereiche von 800°C bis 1800°C