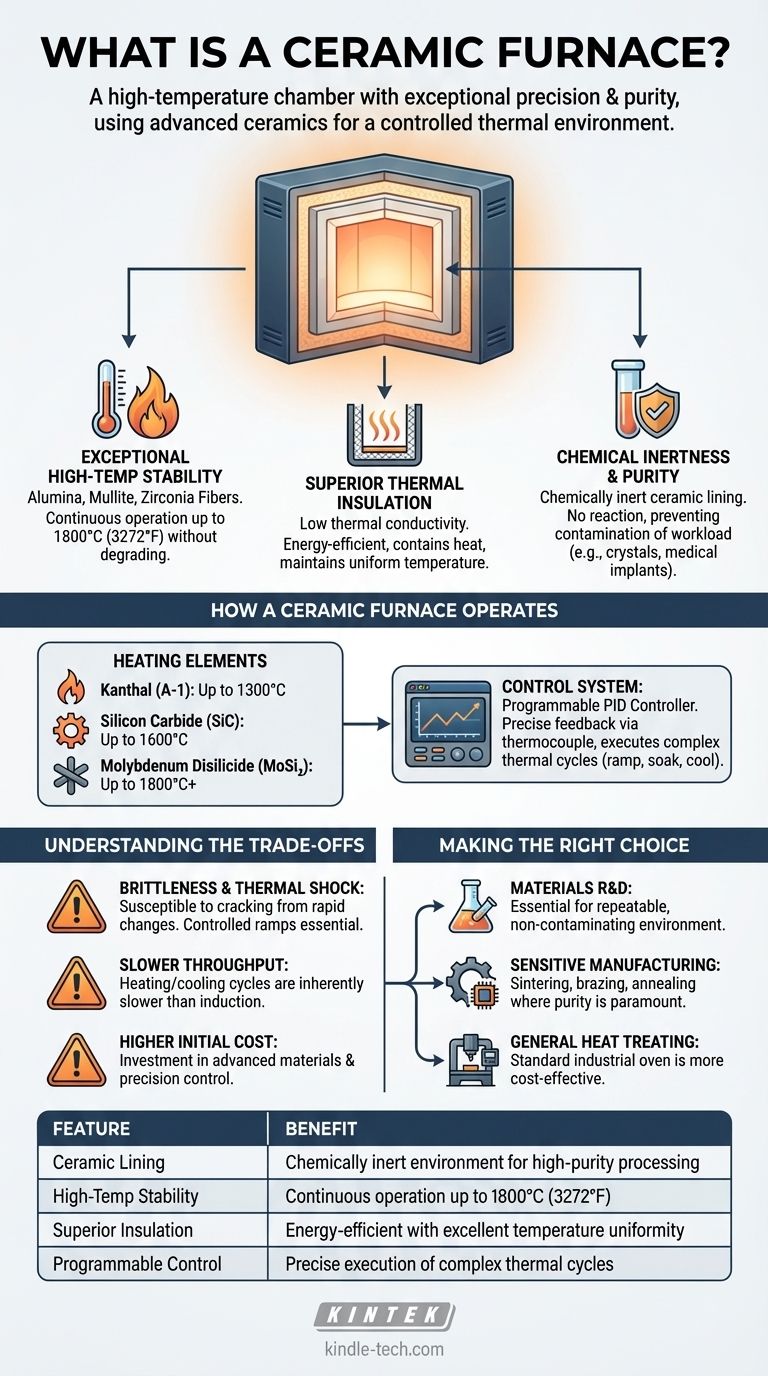

Im Kern ist ein Keramikofen eine Hochtemperaturkammer, die für die Verarbeitung von Materialien mit außergewöhnlicher Präzision und Reinheit entwickelt wurde. Er verwendet fortschrittliche keramische Materialien für seine innere Auskleidung und Isolierung, wodurch er extrem hohe Temperaturen erreichen kann, während er eine stabile, gleichmäßige und saubere Umgebung aufrechterhält, die metallische Öfen versagen lassen oder das Arbeitsprodukt kontaminieren würde.

Der wahre Wert eines Keramikofens liegt nicht nur in seiner Fähigkeit, heiß zu werden; es ist die Kraft, eine präzise kontrollierte thermische Umgebung zu schaffen, die frei von chemischen Reaktionen ist. Dies macht ihn zu einem unverzichtbaren Werkzeug für die Entwicklung und Verarbeitung fortschrittlicher Materialien, bei denen Reinheit und strukturelle Integrität von größter Bedeutung sind.

Die definierende Rolle der Keramik

Das „Keramik“ im Namen ist der Schlüssel zu den einzigartigen Fähigkeiten des Ofens. Im Gegensatz zu Metallen, die bei hohen Temperaturen schmelzen, sich verziehen oder reagieren können, bieten bestimmte Keramiken eine Kombination von Eigenschaften, die ideal für die extreme thermische Verarbeitung sind.

Außergewöhnliche Hochtemperaturbeständigkeit

Keramiken wie hochreines Aluminiumoxid, Mullit und Zirkonoxidfasern bilden die Kernkammer des Ofens. Diese Materialien halten einem Dauerbetrieb bei Temperaturen stand, die oft 1200 °C (2200 °F) und bis zu 1800 °C (3272 °F) oder mehr überschreiten, ohne sich zu zersetzen.

Überlegene Wärmeisolierung

Die geringe Wärmeleitfähigkeit der Keramikfaserisolierung macht den Ofen energieeffizient. Sie hält die Wärme in der Kammer zurück, sorgt dafür, dass die Außenseite kühl bleibt und keine Wärmeenergie verschwendet wird. Diese Eigenschaft ist auch entscheidend für die Aufrechterhaltung einer sehr gleichmäßigen Temperaturzone im Inneren.

Chemische Inertheit und Reinheit

Dies ist vielleicht das wichtigste Merkmal für wissenschaftliche Anwendungen. Die keramische Auskleidung ist chemisch inert, was bedeutet, dass sie nicht mit dem zu verarbeitenden Material (bekannt als „Arbeitslast“) reagiert oder Verunreinigungen freisetzt. Dies ist unerlässlich für Anwendungen wie das Züchten von Kristallen, das Sintern von medizinischen Implantaten oder die Herstellung von hochreinem Glas, bei denen selbst Spurenkontamination das Endprodukt ruinieren können.

Wie ein Keramikofen funktioniert

Ein Keramikofen kombiniert seine robuste Kammer mit einem Präzisionssteuerungssystem, um komplexe thermische Zyklen auszuführen. Dieses System verwandelt ihn von einem einfachen Ofen in ein hochentwickeltes Labor- oder Produktionsgerät.

Die Heizelemente

Um extreme Temperaturen zu erreichen, verwenden diese Öfen spezielle Heizelemente. Gängige Typen sind:

- Kanthal (A-1): Eine Metalllegierung, die für Temperaturen bis etwa 1300 °C verwendet wird.

- Siliziumkarbid (SiC): Ein keramisches Verbundmaterial, das für Temperaturen bis zu 1600 °C verwendet wird.

- Molybdändisilizid (MoSi₂): Ein Cermet-Element, das für die höchsten Bereiche verwendet wird, oft bis zu 1800 °C oder mehr.

Die Wahl des Elements wird durch die maximal erforderliche Betriebstemperatur des Ofens bestimmt.

Das Steuerungssystem

Moderne Keramiköfen werden von einem programmierbaren Controller gesteuert, oft einem PID-Regler (Proportional-Integral-Derivative). Dieses Gerät empfängt Rückmeldungen von einem Thermoelement in der Kammer und passt die Leistung der Heizelemente präzise an. Dies ermöglicht es dem Benutzer, komplexe Heizprofile mit spezifischen Aufheizraten (wie schnell er sich erwärmt), Haltezeiten (wie lange er eine Temperatur hält) und Abkühlraten zu programmieren.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, sind Keramiköfen ein Spezialwerkzeug mit spezifischen Einschränkungen, die berücksichtigt werden müssen.

Sprödigkeit und Thermoschock

Der Hauptnachteil von Keramiken ist ihre Sprödigkeit. Die Ofenkammer kann reißen, wenn sie mechanischen Stößen oder, häufiger, thermischem Schock ausgesetzt wird – zu schnellem Aufheizen oder Abkühlen. Deshalb sind kontrollierte Aufheizraten nicht nur ein Merkmal, sondern eine Notwendigkeit, um die lange Lebensdauer des Ofens zu gewährleisten.

Langsamere Durchsatzrate

Die gleiche thermische Masse, die die Temperaturstabilität fördert, kann auch bedeuten, dass Heiz- und Kühlzyklen von Natur aus langsamer sind als bei anderen Systemen wie Induktionsöfen. Obwohl moderne Konstruktionen sehr effizient sind, sind sie nicht für eine sofortige Erwärmung ausgelegt.

Höhere Anfangskosten

Die fortschrittlichen Materialien (hochreine Keramiken, spezielle Elemente) und Präzisionssteuerungssysteme machen diese Öfen im Vergleich zu herkömmlichen Industrieöfen mit Metallauskleidung zu einer erheblichen Investition. Ihre Kosten spiegeln direkt ihre Hochleistungsfähigkeiten wider.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens hängt vollständig von den Anforderungen Ihres Materials und Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf Materialforschung und -entwicklung liegt: Ein Keramikofen ist unerlässlich für seine reproduzierbare, programmierbare Steuerung und die nicht kontaminierende Umgebung, die für das Testen und Erstellen neuer Materialien erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung empfindlicher Komponenten liegt: Verwenden Sie einen Keramikofen für Prozesse wie das Sintern technischer Keramiken, das Hartlöten komplexer Baugruppen oder das Tempern von Legierungen in medizinischer Qualität, bei denen die Temperaturgleichmäßigkeit und Reinheit die Produktqualität direkt beeinflussen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung von robusten Stählen liegt: Ein konventionellerer und kostengünstigerer Industrieofen ist wahrscheinlich besser geeignet und kosteneffizienter, da die extreme Reinheit nicht erforderlich ist.

Letztendlich ist die Entscheidung für einen Keramikofen die Entscheidung, eine kontrollierte, stabile und außergewöhnlich saubere Hochtemperaturumgebung für die Materialien zu priorisieren, die diese erfordern.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Keramikauskleidung | Chemisch inertes Umfeld für hochreine Verarbeitung |

| Hochtemperaturbeständigkeit | Dauerbetrieb bis 1800 °C (3272 °F) |

| Überlegene Isolierung | Energieeffizient mit ausgezeichneter Temperaturgleichmäßigkeit |

| Programmierbare Steuerung | Präzise Ausführung komplexer thermischer Zyklen |

Bereit, Ihre Materialforschung oder -fertigung mit einer hochreinen thermischen Lösung zu verbessern? KINTEK ist spezialisiert auf Hochleistungs-Keramiköfen und Laborgeräte und bietet die präzise, kontaminationsfreie Umgebung, die Ihre empfindlichen Materialien benötigen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und den perfekten Ofen für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Was ist der Hauptvorteil der Verwendung eines Rohrofens? Überlegene Temperatur- und Atmosphärenkontrolle erreichen

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.