In der Lebensmittelanalytik ist ein Muffelofen ein Laborofen für hohe Temperaturen, der für einen Prozess namens Veraschung oder „Aschen“ verwendet wird. Seine Hauptfunktion besteht darin, die gesamte organische Substanz einer Lebensmittelprobe – wie Fette, Proteine und Kohlenhydrate – vollständig zu verbrennen, um den verbleibenden anorganischen Mineralstoffgehalt präzise zu messen. Diese resultierende „Asche“ ist ein entscheidender Indikator für die Nährstoffzusammensetzung eines Lebensmittels.

Das definierende Merkmal eines Muffelofens ist seine Konstruktion, die die Probe in einer Kammer (der „Muffel“) isoliert und sie von den Nebenprodukten der Wärmequelle trennt. Dies stellt sicher, dass die Endmessung nur den intrinsischen Mineralstoffgehalt des Lebensmittels widerspiegelt und eine saubere und genaue Grundlage für die Analyse bietet.

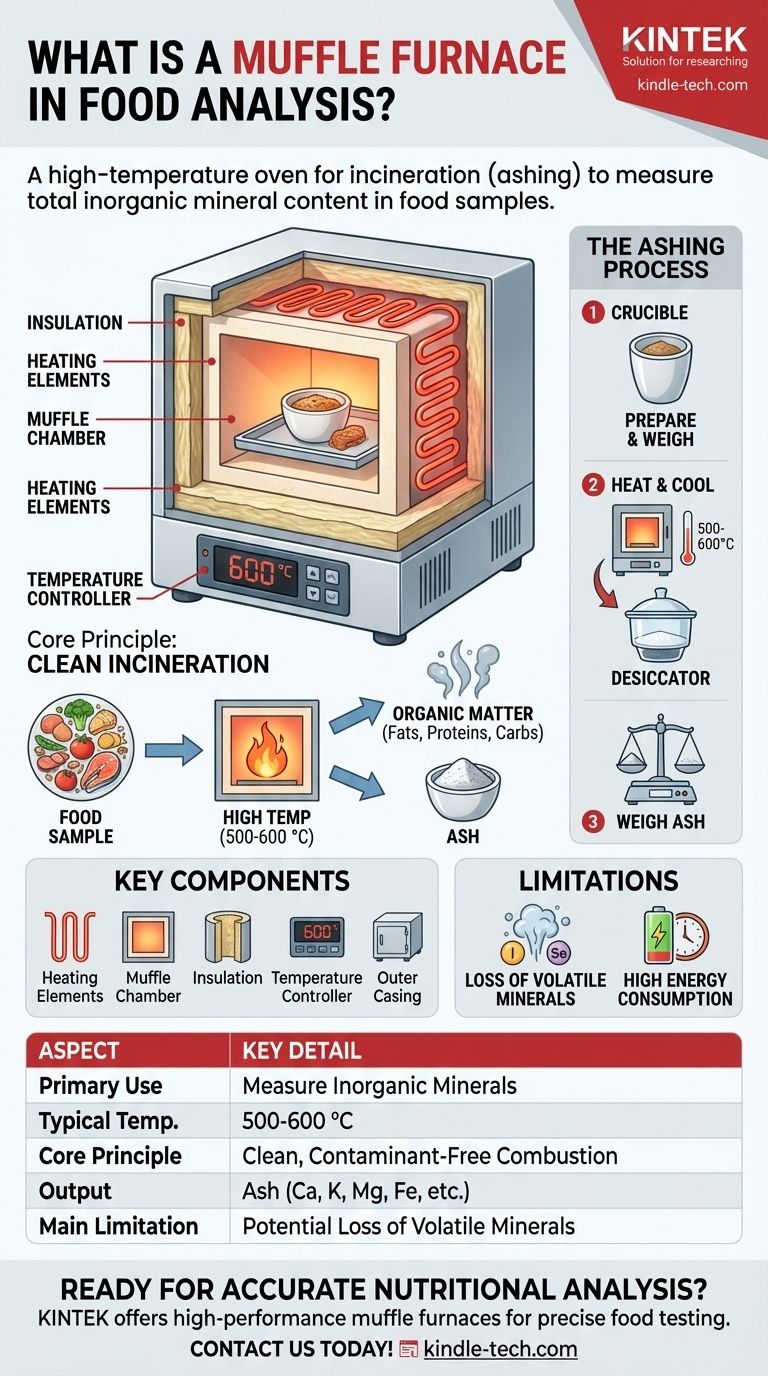

Das Kernprinzip: Saubere Veraschung

Ein Muffelofen ist nicht irgendein Ofen. Seine spezielle Konstruktion ist für einen Hauptzweck in der Lebensmittelwissenschaft konzipiert: die Bestimmung des gesamten Mineralstoffgehalts durch vollständige, unbelastete Verbrennung.

Abtrennung der Probe von Kontamination

Der Begriff „Muffel“ bezieht sich auf die isolierte, geschlossene Innenkammer, in der die Probe erhitzt wird. Diese Kammer wirkt als Barriere und trennt die Lebensmittelprobe von den tatsächlichen Heizelementen und allen potenziellen Verunreinigungen, die diese erzeugen könnten.

Bei älteren, befeuerten Öfen war dies entscheidend, um zu verhindern, dass Ruß und Verbrennungsgase mit der Probe vermischt werden. Bei modernen Elektroöfen stellt es sicher, dass die Strahlungswärme gleichmäßig ohne direkten Kontakt mit den elektrischen Komponenten zugeführt wird.

Erreichen einer vollständigen Verbrennung

Muffelöfen arbeiten bei extrem hohen Temperaturen, typischerweise zwischen 500 und 600 °C (932-1112 °F) für die Lebensmittelveraschung. Diese intensive Hitze führt dazu, dass alle organischen Verbindungen oxidieren und zu Gasen (wie Kohlendioxid und Wasserdampf) werden, die abgeleitet werden.

Der Prozess wird fortgesetzt, bis nur noch die nicht brennbaren, anorganischen Bestandteile übrig sind.

Was „Asche“ in Lebensmitteln darstellt

Die kleine Menge an weißem oder grauem Pulver, die nach Abschluss des Prozesses verbleibt, wird als Asche bezeichnet. Diese Asche ist die Summe aller Mineralien, die in der ursprünglichen Lebensmittelprobe vorhanden waren.

Diese Messung ist ein Schlüsselparameter in der Nährwertanalyse und repräsentiert den Gehalt an essentiellen Mineralien wie Kalzium, Kalium, Magnesium und Eisen in einem Lebensmittel.

Wie ein moderner Muffelofen funktioniert

Die Zuverlässigkeit eines Muffelofens ergibt sich aus dem präzisen Zusammenspiel mehrerer Schlüsselkomponenten, die alle darauf abzielen, eine stabile Hochtemperaturumgebung aufrechtzuerhalten.

Schlüsselkomponenten

- Heizelemente: Moderne Öfen verwenden hochohmige elektrische Spulen, oft aus Eisen-Chrom-Aluminium-Legierungen, die schnell hohe Temperaturen erzeugen und halten können.

- Die Muffelkammer: Dies ist das Arbeitstier des Ofens und besteht aus hochdichtem feuerfestem Keramikmaterial, um extremer Hitze und Temperaturschocks standzuhalten.

- Isolierung: Schichten aus Keramikfaserisolierung umgeben die Muffel, minimieren Wärmeverluste und machen den Ofen energieeffizient.

- Temperaturregler & Thermoelement: Ein Thermoelement fungiert als Temperatursensor in der Kammer. Es sendet Rückmeldungen an einen digitalen Regler, der die Leistung der Heizelemente anpasst, um eine präzise, voreingestellte Temperatur aufrechtzuerhalten.

- Außenhülle: Ein robustes Stahl- oder Aluminiumgehäuse schützt die internen Komponenten und sorgt für strukturelle Integrität.

Der Veraschungsprozess

Ein typischer Arbeitsablauf beinhaltet das Platzieren einer vorab gewogenen Lebensmittelprobe in einem Keramik- oder Porzellantiegel. Dieser Tiegel wird dann in den kühlen Ofen gestellt, der so programmiert ist, dass er über mehrere Stunden auf eine bestimmte Temperatur erhitzt wird, bis die Verbrennung abgeschlossen ist. Schließlich wird der Tiegel vorsichtig entnommen und in einem Exsikkator abgekühlt, bevor die verbleibende Asche gewogen wird.

Verständnis der Kompromisse und Einschränkungen

Obwohl unerlässlich, ist ein Muffelofen kein perfektes Werkzeug. Das Verständnis seiner Grenzen ist entscheidend für die genaue Interpretation der Ergebnisse.

Verlust flüchtiger Mineralien

Die Haupteinschränkung besteht darin, dass die extrem hohen Temperaturen dazu führen können, dass einige flüchtige Mineralien verloren gehen. Elemente wie Chlor, Brom, Jod, Quecksilber und sogar etwas Selen können verdampfen und zusammen mit der organischen Substanz entweichen.

Aus diesem Grund ist der „Gesamtaske“-Wert eine ausgezeichnete Annäherung, kann aber den tatsächlichen Gesamtmineralgehalt leicht unterschätzen.

Zeit- und Energieverbrauch

Das Aufheizen eines Ofens auf 600 °C und das Halten dieser Temperatur über Stunden ist ein energieintensiver Prozess. Der gesamte Zyklus, einschließlich der entscheidenden Abkühlphase, kann erhebliche Zeit in Anspruch nehmen, was ihn zu einem Engpass in Laboren mit hohem Durchsatz macht.

Sicherheit und Handhabung

Der Betrieb eines Muffelofens erfordert strenge Sicherheitsprotokolle. Die Außenseite kann sehr heiß werden, und die Innentemperaturen stellen ein sofortiges und schweres Verbrennungsrisiko dar. Hitzebeständige Handschuhe und lange Zangen sind für das Einlegen oder Entnehmen von Proben zwingend erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Die Daten aus einem Muffelofen dienen unterschiedlichen Zwecken, abhängig von Ihrem Analyseziel.

- Wenn Ihr Hauptaugenmerk auf der Nährwertkennzeichnung liegt: Verwenden Sie den Ofen, um den Gesamtaschegehalt zu bestimmen, der ein erforderlicher Wert für viele Nährwertangaben und ein Standardersatz für den gesamten Mineralstoffgehalt ist.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle liegt: Verwenden Sie den Veraschungsprozess, um die Konsistenz des Mineralstoffgehalts in Rohstoffen oder Endprodukten zu überprüfen und sicherzustellen, dass diese den Formulierungsanforderungen entsprechen.

- Wenn Ihr Hauptaugenmerk auf der spezifischen Mineralanalyse liegt: Erkennen Sie, dass die Veraschung in einem Muffelofen der erste Schritt ist. Die resultierende Asche wird dann gelöst und mit fortschrittlicheren Instrumenten (wie Atomabsorptionsspektroskopie oder ICP-MS) analysiert, um einzelne Mineralien zu quantifizieren.

Letztendlich liefert der Muffelofen einen grundlegenden Datenpunkt in der Lebensmittelwissenschaft und bietet ein klares Fenster in die anorganische Welt, die in der organischen Materie verborgen ist.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Hauptverwendung | Veraschung zur Messung des anorganischen Mineralstoffgehalts in Lebensmittelproben. |

| Typischer Temperaturbereich | 500 °C bis 600 °C (932 °F bis 1112 °F). |

| Kernprinzip | Isoliert die Probe in einer Kammer für eine saubere, kontaminationsfreie Verbrennung. |

| Ergebnis | Asche, die die Summe der Mineralien wie Kalzium, Kalium und Eisen darstellt. |

| Haupteinschränkung | Möglicher Verlust flüchtiger Mineralien (z. B. Jod, Selen) bei hohen Temperaturen. |

Bereit, eine genaue Nährwertanalyse in Ihrem Labor sicherzustellen? Ein zuverlässiger Muffelofen ist der Eckpfeiler der präzisen Lebensmittelprüfung. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Muffelöfen, die für die anspruchsvollen Bedürfnisse von Lebensmittelwissenschaftslaboren entwickelt wurden. Kontaktieren Sie uns noch heute, um die perfekte Lösung für Ihre Veraschungs- und Qualitätskontroll-Workflows zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Toleranz eines Muffelofens? Ein Leitfaden zu Temperaturgenauigkeit & Gleichmäßigkeit

- Wie groß ist das Fassungsvermögen eines Muffelofens? Finden Sie die richtige Größe für Ihre Laboranforderungen

- Welche Vorsichtsmaßnahmen sollten bei einem Muffelofen getroffen werden? Wesentliche Sicherheits- und Betriebsanleitungen

- Wie wirkt sich Wärme auf die Materialfestigkeit aus? Verständnis von thermischer Degradation und Kriechversagen

- Was ist der Unterschied zwischen einem Muffelofen und einem normalen Ofen? Sicherstellung der Probenreinheit durch indirekte Beheizung