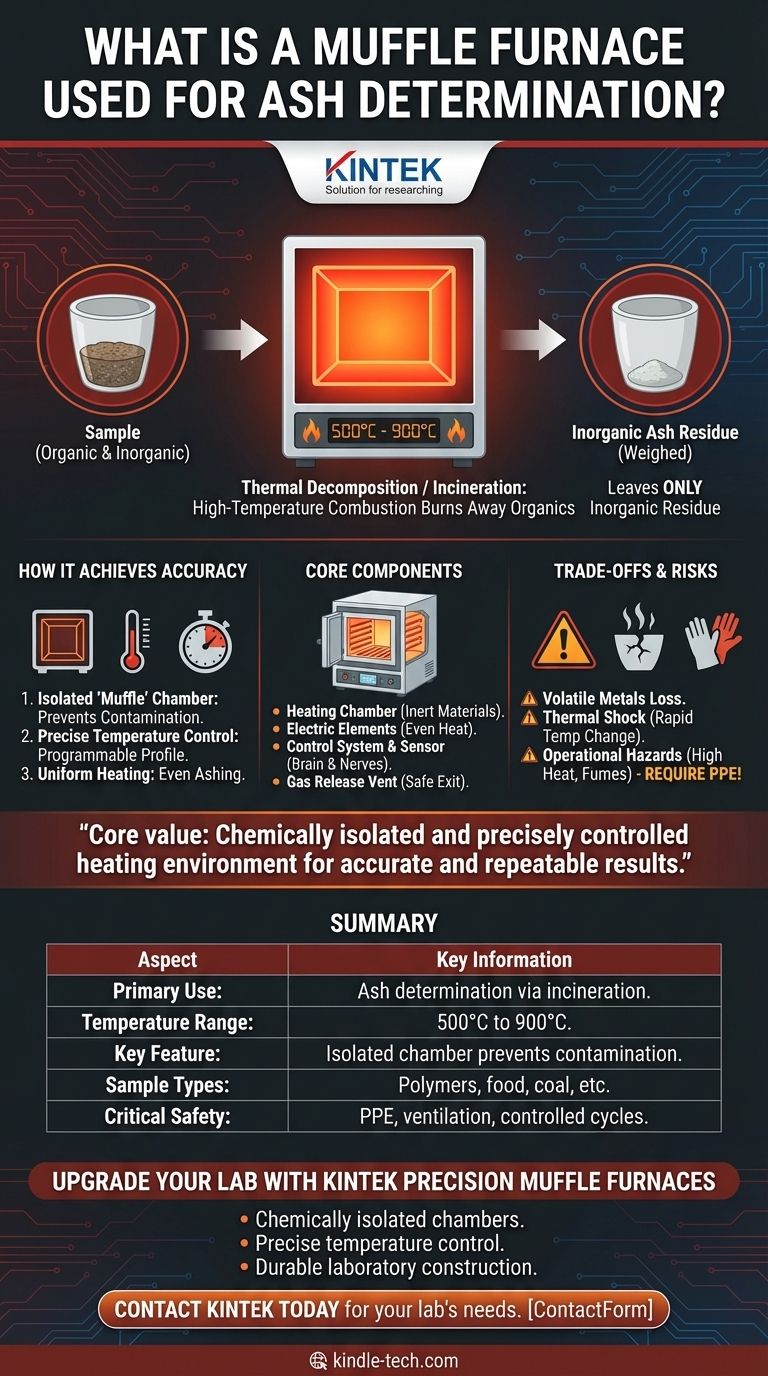

Ein Muffelofen ist ein spezialisierter Hochtemperaturofen, der zur Aschebestimmung verwendet wird, da er die organischen Bestandteile einer Probe in einer sauberen, kontrollierten Umgebung vollständig verbrennen kann. Dieser Prozess, bekannt als Veraschung oder Einäscherung, hinterlässt nur den nicht brennbaren anorganischen Rückstand (die Asche), der dann gewogen werden kann, um seinen prozentualen Anteil an der ursprünglichen Probe zu bestimmen. Das Hauptmerkmal des Ofens ist eine isolierte Kammer, die verhindert, dass Verbrennungsprodukte der Wärmequelle die Probe kontaminieren.

Der Kernwert eines Muffelofens in der Ascheanalyse ist seine Fähigkeit, eine chemisch isolierte und präzise gesteuerte Heizumgebung zu bieten. Dies stellt sicher, dass der nach dem Erhitzen verbleibende Rückstand ausschließlich die anorganische Asche aus der Probe selbst ist, was zu genauen und wiederholbaren Ergebnissen führt.

Wie ein Muffelofen die Aschebestimmung erreicht

Ein Muffelofen arbeitet nach einfachen, aber leistungsstarken Prinzipien der thermischen Zersetzung. Das Verständnis seiner Funktionsweise zeigt, warum er das Standardinstrument für diese Art von Analyse ist.

Das Prinzip der Hochtemperaturverbrennung

Um den Aschegehalt zu bestimmen, muss die gesamte organische Substanz in einer Probe entfernt werden. Ein Muffelofen erreicht dies, indem er die Probe auf Temperaturen zwischen typischerweise 500 °C und 900 °C erhitzt. Bei dieser extremen Hitze reagieren kohlenstoffbasierte organische Verbindungen mit Sauerstoff in der Luft und werden verbrannt, wobei sie sich in Gase wie Kohlendioxid und Wasserdampf umwandeln, die dann aus dem Ofen entweichen.

Die entscheidende Rolle des "Muffels"

Der Begriff "Muffel" bezieht sich auf die isolierte Innenkammer des Ofens, die von den Heizelementen getrennt ist. Dieses Design ist entscheidend. Es verhindert, dass Gase, Ruß oder andere Verunreinigungen aus dem Heizprozess selbst mit der Probe in Kontakt kommen und diese kontaminieren. Moderne Elektroöfen sind außergewöhnlich sauber und verwenden Hochtemperaturelemente, um die Kammer zu heizen, ohne Verbrennungsprodukte einzuführen.

Präzise und gleichmäßige Temperaturregelung

Eine genaue Veraschung erfordert das Halten einer bestimmten Temperatur für eine festgelegte Dauer. Muffelöfen sind mit präzisen Temperatursensoren (Thermoelementen) und einem Bedienfeld ausgestattet. Dies ermöglicht es den Bedienern, ein spezifisches Heizprofil zu programmieren – ein allmähliches Hochfahren auf die Zieltemperatur, eine anhaltende "Haltezeit" und ein kontrolliertes Abkühlen –, um konsistente und wiederholbare Bedingungen für jede Probe zu gewährleisten.

Kernkomponenten und ihre Funktion

Die Effektivität eines Muffelofens ergibt sich aus der Synergie seiner Kernkomponenten.

Die Heizkammer

Die Innenkammer besteht aus inerten, feuerfesten Materialien wie Siliziumdioxid und hochreinem Aluminiumoxid. Diese Materialien können extremen Temperaturen standhalten, ohne sich zu zersetzen oder mit der Probe zu reagieren.

Elektrische Heizelemente

Diese Komponenten sind für die Wärmeerzeugung verantwortlich. Sie sind strategisch um die Außenseite der Muffelkammer platziert, um eine gleichmäßige, strahlende Wärmeverteilung zu gewährleisten, Hotspots zu vermeiden und sicherzustellen, dass die gesamte Probe gleichmäßig verascht wird.

Das Steuerungssystem und der Sensor

Das Bedienfeld ist das Gehirn des Ofens, während der Temperatursensor sein Nervensystem ist. Der Sensor überwacht ständig die Innentemperatur und speist Daten an den Controller, der die Leistung der Heizelemente anpasst, um den programmierten Heizzyklus präzise zu befolgen.

Die Gasablassöffnung

Wenn organische Materie verbrennt, entstehen Gase. Eine kleine, kontrollierte Entlüftung ermöglicht es diesen Gasen, die Kammer sicher zu verlassen, verhindert Druckaufbau und stellt sicher, dass der Verbrennungsprozess effizient fortgesetzt wird.

Verständnis der Kompromisse und Risiken

Obwohl hochwirksam, erfordert die Verwendung eines Muffelofens ein Verständnis seiner Einschränkungen und die Einhaltung strenger Sicherheitsprotokolle.

Nicht geeignet für flüchtige Metalle

Die primäre Einschränkung besteht darin, dass extrem hohe Temperaturen dazu führen können, dass bestimmte anorganische Elemente oder metallische Verbindungen (wie Quecksilber oder Blei) verdampfen. Wenn die Probe flüchtige Anorganika enthält, kann diese Methode zu einer Unterschätzung des tatsächlichen Aschegehalts führen.

Risiko eines Thermoschocks

Die Keramikmaterialien in der Ofenkammer und die Proben-Tiegel sind anfällig für Thermoschock. Schnelles Erhitzen oder, häufiger, schnelles Abkühlen kann dazu führen, dass sie reißen. Aus diesem Grund sind programmierte, allmähliche Temperaturänderungen für die Langlebigkeit der Ausrüstung unerlässlich.

Erhebliche Betriebsgefahren

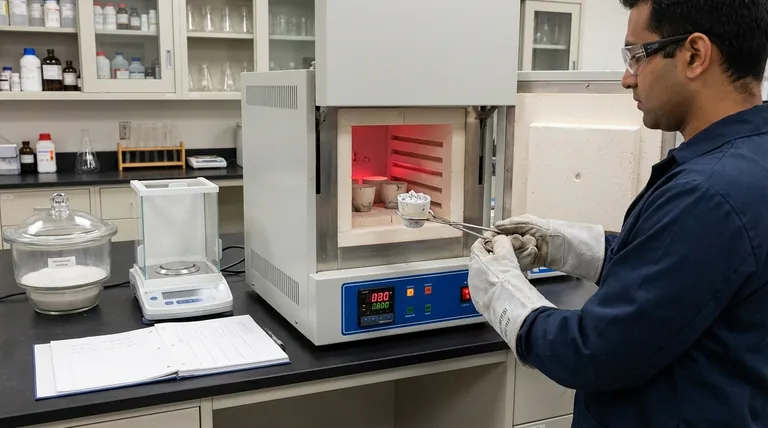

Der Betrieb eines Geräts bei fast 1000 °C birgt offensichtliche Gefahren. Schwere Verbrennungen können durch Berühren des Ofenkörpers oder seines Inhalts entstehen. Eine angemessene persönliche Schutzausrüstung (PSA), einschließlich hitzebeständiger Handschuhe und Schutzbrillen, ist unerlässlich. Darüber hinaus ist eine ausreichende Belüftung entscheidend, um potenziell gefährliche Dämpfe, die während der Verbrennung entstehen, sicher abzuführen.

Die richtige Wahl für Ihr Ziel treffen

Um einen Muffelofen effektiv zu nutzen, stimmen Sie Ihr Verfahren auf Ihr Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf der analytischen Genauigkeit liegt: Verwenden Sie ein langsames, kontrolliertes Heiz- und Kühlprogramm, um Probenverluste durch Spritzer und Thermoschock an Ihrem Tiegel zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Langlebigkeit der Ausrüstung liegt: Tragen Sie immer geeignete PSA, stellen Sie niemals brennbare Materialien in die Nähe des Geräts und stellen Sie sicher, dass das Belüftungssystem ordnungsgemäß funktioniert.

- Wenn Sie verschiedene Materialien (z. B. Polymere, Lebensmittel, Kohle) analysieren: Beachten Sie, dass jedes Material eine andere optimale Veraschungstemperatur und -dauer hat; konsultieren Sie Industriestandards oder führen Sie Tests durch, um das richtige Protokoll festzulegen.

Durch die Bereitstellung einer sauberen, kontrollierten und Hochtemperaturumgebung bleibt der Muffelofen ein unverzichtbares Werkzeug für präzise anorganische Analysen in unzähligen Branchen.

Zusammenfassungstabelle:

| Aspekt | Schlüsselinformationen |

|---|---|

| Primäre Verwendung | Aschebestimmung durch Veraschung organischer Materie |

| Temperaturbereich | 500 °C bis 900 °C |

| Hauptmerkmal | Isolierte Kammer verhindert Probenkontamination |

| Probentypen | Polymere, Lebensmittel, Kohle und andere Materialien, die eine anorganische Analyse erfordern |

| Kritische Sicherheit | Erfordert PSA, ordnungsgemäße Belüftung und kontrollierte Heiz-/Kühlzyklen |

Verbessern Sie die analytischen Fähigkeiten Ihres Labors mit den Präzisions-Muffelöfen von KINTEK. Unsere spezialisierten Laborgeräte sind darauf ausgelegt, genaue, wiederholbare Ergebnisse bei der Aschebestimmung für Branchen von der Lebensmittelwissenschaft bis zur Materialprüfung zu liefern.

Wir bieten:

- Chemisch isolierte Heizkammern für kontaminationsfreie Analyse

- Präzise Temperaturregelung für konsistente, zuverlässige Ergebnisse

- Robuste Konstruktion für den langfristigen Laboreinsatz

Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Ofens für Ihre spezifische Anwendung helfen. Kontaktieren Sie KINTEK noch heute, um die Anforderungen Ihres Labors zu besprechen und zu entdecken, wie unsere Geräte Ihre analytischen Prozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie lautet die spezifische Wärmekapazität für das Schmelzen? Klärung von Schmelzwärme vs. spezifischer Wärme

- Warum erfordert Schmelzen Energie? Entschlüsseln Sie die Wissenschaft der latenten Wärme und Phasenübergänge

- Was ist die Aufheizrate und wie beeinflusst sie eine Schmelzpunktmessung? Meistern Sie den Schlüssel zur präzisen thermischen Analyse

- Was ist der Ausbrennzyklus bei einem Ofen? Stoppen Sie dieses zerstörerische Überhitzungsmuster jetzt

- Was ist das Funktionsprinzip und die Anwendung der Muffelofen? Erzielen Sie kontaminationsfreie Hochtemperaturprozesse